Технические характеристики подземных автосамосвалов отечественных и зарубежных подземных автосамосвалов

| Фирма-изготовитель (страна) | Модель машины | Грузоподъемность, т | Мощность привода, кВт | Скорость максимальная, км/ч | Габариты, мм | Масса, т | ||

| длина | ширина | высота | ||||||

| (СССР) | МоАЗ-7405-9586 | 19,5 | ||||||

| «Кируна Трак» (Швеция) | К-162 | |||||||

| К-500 | ||||||||

| Троллейвоз | 2×230 | - | - | - | ||||

| «ГХХ Штеркраде» (Германия) | МК-12 | 35-40 | 12,4 | |||||

| МК-20 | 21,5 | |||||||

| МК-40 | ||||||||

| «Вагнер» (США) | МТ-425 | 23,8 | ||||||

| МТ-440 | 38,5 | |||||||

| АНФ (Франция) | - | 17,2 | ||||||

| «Блоу Нокс» (Франция) | 30МС25 | - | ||||||

| АРА (Финляндия) | Торо-35Д | 25,5 |

Отличительная особенность самоходных вагонов — конструкция кузова, в днище которого встроен скребковый конвейер. Привод самоходного вагона обычно электрический с питанием по кабелю.

Подземный автосамосвал (см. рис. 4.4, а) состоит из тягача и полуприцепа, соединенных между собой двойным шарниром, допускающим поворот тягача относительно полуприцепа на 45°' в обе стороны и прохождение кривых радиусом 7—8 м.

Отечественной промышленностью серийно выпускается подземный автосамосвал МоАЗ-7405-9586 грузоподъемностью 22 т (табл. 5.4). Колесная формула автосамосвала 4x2 (первая-цифра указывает общее число колес, вторая — число приводных колес). Дизельный двигатель мощностью 140 кВт снабжен каталитической и жидкостной системами очистки отработавших, газов. Гидромеханическая трансмиссия выполнена с автоматической блокировкой гидротрансформатора, т. е. при заблокированном гидротрансформаторе передача работает как обычная механическая, при этом КПД передачи повышается. Автоматическое включение блокировки осуществляется в зависимости от частоты вращения коленчатого вала двигателя при изменении дорожных условий. Гидромеханическая реверсивная коробка передач обеспечивает четыре скорости движения вперед и четыре — назад, что позволяет использовать автосамосвал при движении по челноковой схеме.

Автосамосвал оборудован рабочей, стояночной и вспомогательной тормозными системами с пневматическим приводом. Рабочая тормозная система имеет раздельный двухконтурный привод на переднюю и заднюю оси, а стояночный тормоз — пневматический привод с пружинным энергоаккумулятором. Вспомогательная тормозная система, включающая в себя лопастной тормоз-заместитель гидродинамического типа и электрогидравлический привод, обеспечивает поддержание постоянной скорости движения автосамосвала на затяжных спусках без применения рабочей тормозной системы.

Рулевое управление выполнено с гидроусилителем. Кузов автосамосвала опрокидывается назад под углом до 60° с помощью телескопических трехзвенных гидроцилиндров. Гидравлические амортизаторы рессорной подвески автосамосвала и подрессоренное сиденье водителя с гидроамортизатором обеспечивают плавность хода и комфортные условия работы водителя.

Разработан опытный образец автосамосвала марки МоАЗ грузоподъемностью 35 т.

За рубежом производство подземных автосамосвалов (см. табл. 5.4) осуществляют фирмы: «Кируна Трак» (Швеция) — выпускает две основные модели соответственно грузоподъемностью 22 и 42 т; «ГХХ Штеркраде» (Германия) — выпускает автосамосвалы грузоподъемностью от 3,5 до 55 т; «Вагнер» (США) — выпускает автосамосвалы грузоподъемностью от 18 до 40 т с опрокидным кузовом и телескопической выдвигающейся частью кузова (по сравнению с машинами с опрокидным кузовом они имеют больший коэффициент тары, но обеспечивают меньшую высоту разгрузки); АНФ и «Блоу Нокс» (Франция), «Джарвис Кларк» (Канада) и другие — выпускают автосамосвалы грузоподъемностью от 10 до 50 т.

Наиболее современная конструкция автосамосвала — модель Торо-35Д фирмы АРА (Финляндия) с колесной формулой 4X4. В нем использован 12-цилиндровый дизельный двигатель с турбонагнетателем и промежуточным охлаждением. Гидромеханическая трансмиссия с блокировкой гидротрансформатора крутящего момента и полностью закрытые многодисковые тормоза мокрого трения с электрическим замедлителем обеспечивают высокую безопасность эксплуатации автосамосвала.

В последнее десятилетие за рубежом разработаны и эксплуатируются дизель-троллейвозы и троллейно-аккумуляторные автосамосвалы. Дизель-троллейвозы снабжены дизельным и электрическим приводами: при движении по выработкам автосамосвал перемещается с помощью электропривода, питаемого от подвешенного к кровле выработки троллея, а при подходе к месту разгрузки или к забою при перемещении на короткие расстояния — с помощью дизельного двигателя.

Фирма «Кируна Трак» (Швеция) разработала троллейно-аккумуляторный подземный автосамосвал грузоподъемностью .50 т. При движении в забое, в местах погрузки — разгрузки автосамосвал отключается от троллея, после чего электроэнергия .автоматически подается от аккумулятора к тяговым электродвигателям, встроенным во все колеса машины. Аккумулятор емкостью 158 А/ч, состоящий из 14 батарей, расположен на раме машины в отсеке между передними колесами. От энергии аккумулятора автосамосвал с грузом 50 т может перемещаться по горизонтальной выработке длиной до 100 м, а в аварийных ситуациях — до 1—2 км. Подзарядка аккумулятора до восстановления его номинальной емкости осуществляется от троллея во время движения или на стоянке в течение 15—20 мин. Гарантийный срок работы аккумулятора составляет 3—5 лет.

На троллейно-аккумуляторном автосамосвале установлен компьютер, с помощью которого осуществляется контроль и регулирование основных узлов электросхемы, контроль подачи электроэнергии, заряжания аккумулятора, скорости движения и электрического торможения машины.

Отечественные самоходные вагоны типа ВС согласно типажному ряду имеют грузоподъемность 5, 10, 15, 20 и 25 т. Воронежским заводом горно-обогатительного оборудования серийно выпускается вагон шахтный самоходный 5ВС-15М, который применяется, в основном, при камерной системе разработки калийных руд в комплексе с проходческо-добычным комбайном и бункер-перегружателем (рис. 5.9, а). Последний предназначен для аккумулирования руды и обеспечения безостановочной работы комбайна в процессе челнокового движения самоходного вагона. Ввиду интенсивного износа кузова и донного конвейера самоходные вагоны не получили распространения на доставке крепких и абразивных руд.

Самоходный вагон 5ВС-15М (рис. 5.9, б) состоит из самоходного шасси со всеми ведущими и управляемыми колесами, электропривода бортовых колес, кузова с донным скребковым конвейером, электропривода конвейера и системы управления.

Питание вагона с электроприводом осуществляется по гибкому кабелю длиною до 200 м, наматываемому на кабельный барабан с кабелеукладчиком, что позволяет перемещать вагон на расстояние до 400 м (по 200 м в каждую сторону от точки закрепления кабеля).

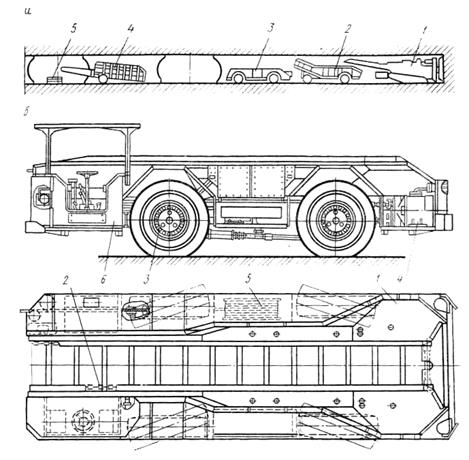

Рис. 5.9. Самоходный шахтный вагон 5ВС-15М: а — взабое при добыче шахтных руд (1 — проходческо-добычной комбайн; 2 — бункер-перегружатель; 3 — самоходный вагон; 4 — перегружатель; 5 — скребковый конвейер); б— общий вид вагона (1 — кузов; 2 — скребковый донный конвейер; 3 — самоходное шасси; 4 — электропривод самоходного шасси; 5 — кабельный барабан; 6 — кабина)

В самоходном четырехколесном шасси на пневмошинах каждая бортовая пара колес имеет самостоятельный привод, включающий в себя электродвигатель, редуктор и карданные валы на каждое колесо. Питание электродвигателя привода осуществляется переменным током. На вагонах применяют асинхронные трехскоростные двигатели с повышенным скольжением (до 12—14%), что обеспечивает три скорости движения вагона вперед и назад.

Рулевое управление вагона выполнено с гидроусилителем. Поворот всех четырех колес осуществляется с помощью гидроцилиндров, воздействующих на управляемые колеса через систему рычагов и тяг. Вагон оснащен тремя тормозными системами — рабочей гидравлической, аварийной от гидропневмоаккумулятора и стояночной с механическим приводом.

Донный скребковый конвейер имеет две пластинчатые цепи. Привод конвейера состоит из двухскоростного электродвигателя и редуктора с карданным валом. Кузов с донным конвейером установлен на раме ходовой части шарнирно и поднимается двумя гидроцилиндрами, обеспечивающими перемещение кузова по высоте и разгрузку на последующие транспортные средства.

Устойчивость вагона и надежное сцепление всех колес с неровной почвой выработки обеспечивается за счет жесткого крепления заднего моста и балансирной подвески переднего моста.

Кабина вагона установлена на амортизаторах и оборудована сидениями, рулевой колонкой, двумя педалями управления движением и переключения скоростей, педалями тормоза, кранами для включения конвейера и стояночного тормоза, золотником управления гидроцилиндрами подъема кузова.

Дата добавления: 2015-09-28; просмотров: 2543;