Конструктивные особенности самоходных погрузочно-транспортных и транспортных машин

Рассмотрим конструктивные особенности наиболее широко применяемых отечественных и зарубежных погрузочно-транспортных машин типа ПД и подземных автосамосвалов, используемых для доставки горной массы.

Эти машины имеют: шарнирно сочлененную несущую раму; пневмошинный механизм перемещения (движитель), в основном, со всеми ведущими мостами; дизельный двигатель с системой нейтрализации отработавших газов или электрический двигатель с кабельным, кабельно-троллейным, аккумуляторным или троллейно-аккумуляторным питанием; систему управления, обеспечивающую движение машины вперед или назад без разворота по челноковой схеме.

Все сборочные единицы погрузочно-транспортной машины с грузонесущим ковшом (типа ПД) с дизельным или электрическим приводом (рис. 4.3) скомпонованы на шарнирно сочлененной раме, состоящей из передней 1 и задней 2 полурам, соединенных между собой двойным шарниром 3 и опирающихся на пневмошинные колеса 4. На передней полураме 1 расположен погрузочно-несущий орган, состоящий из ковша 5, стрелы 6, рычажного механизма и силовых гидроцилиндров 7 (один — для подъема стрелы и два — для поворота ковша). На задней полураме 2 расположены дизельный или электрический двигатель, кабельный барабан 8, трансмиссия, гидропривод погрузочного органа, механизм поворота машины 9 и кабина 10.

Рис. 4.3. Погрузочно-транспортные машины типа ПД с грузонесущим ковшом: а — с дизельным приводом; б — с электрическим приводом

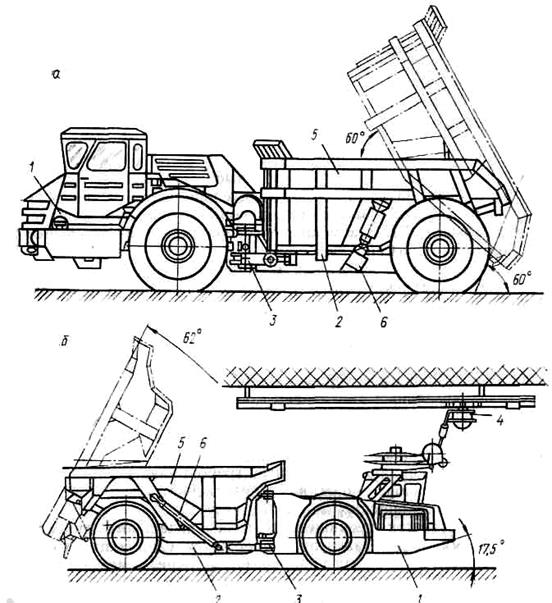

Подземные автосамосвалы с дизельным или электрическим приводом (рис. 4.4), как и погрузочно-транспортные машины типа ПД, имеют шарнирно сочлененную раму, состоящую из передней полурамы 1 (тягача) и задней полурамы 2 (полуприцепа), соединенных между собой двойным шарниром 3, имеющим две степени свободы, что обеспечивает угол поворота одной полурамы относительно другой ±(35÷45º) в горизонтальной плоскости и ±(12÷18°) в вертикальной плоскости. Благодаря шарнирно сочлененной раме достигаются хорошие маневренность, устойчивость и проходимость машины с малыми радиусами поворота в плане.

Рис. 4.4. Подземные автосамосвалы: а — типа МоАЗ (СССР); б — типа «Тамрок» 35Е (Финляндия)

На передней полураме 1 установлены дизельный или электрический привод, гидропривод управления машиной и опрокидывания кузова, кабина, а на аккумуляторно-контактном автосамосвале, кроме того, токосъемник 4. На задней полураме расположены кузов 5 и гидроцилиндры 6 опрокидывания кузова.

В качестве приводов современных мощных погрузочно-транспортных и транспортных самоходных машинах применяют либо поршневые четырехтактные высокоскоростные дизельные двигатели четырех-, шести-, восьми- и двенадцатицилиндровые с однорядным или V-образным расположением цилиндров, либо электродвигатели постоянного или переменного тока. В настоящее время большинство самоходных машин оборудованы дизельными двигателями с водяным или воздушным охлаждением.

В дизельных двигателях воздух и топливо поступают в цилиндры раздельно, образуя смесь, которая воспламеняется в результате повышения температуры при сильном сжатии. По сравнению с карбюраторными двигателями, в которых рабочая смесь из воздуха и легкого топлива образуется в карбюраторе до вспрыска ее в рабочие цилиндры и воспламеняется в цилиндрах от запальной свечи, дизельные двигатели, несмотря на более сложную конструкцию, значительно экономичнее, работают на более дешевом топливе, развивают большую мощность, имеют больший КПД и меньшее содержание вредных веществ в отработавших газах.

На подземных самоходных машинах применяют дизельные двигатели с вихрекамерным смесеобразованием (с помощью дополнительной шарообразной камеры сгорания в головке цилиндра) и выпуском воздуха под давлением — с наддувом, создаваемым компрессором или газотурбинной установкой. Содержание вредных веществ в отработавших газах двигателей с вихрекамерным смесеобразованием меньше, чем в отработавших газах дизельных двигателей с непосредственным впрыском топлива через форсунку. Наддув позволяет увеличить мощность двигателя на 25—30% и снизить расход топлива на 10—12%. К дизельным двигателям, работающим в подземных условиях, предъявляются основные требования: нейтрализация отработавших газов; пожарная безопасность, взрывобезопасность (для шахт, опасных по пыли и газу).

В отработавших неочищенных газах дизельного двигателя при его номинальной загрузке содержатся следующие токсичные компоненты: окись углерода — 0,2%, окислы азота — 0,2%, альдегиды — 0,004%, сернистый газ, пары масла, сажа. При работе двигателя вхолостую содержание указанных выше компонентов повышается в несколько раз. Согласно требованиям Инструкции по безопасному применению самоходного (нерельсового) оборудования в подземных рудниках содержание вредных компонентов в отработавших газах дизеля не должно превышать санитарных норм: окись углерода — 0,08%, окислы азота—0,05%, альдегиды —0,001%.

Наиболее опасными являются окись углерода, окислы азота и сернистый газ, причем содержание последнего в отработавших газах должно быть незначительно. Снижение вредных компонентов в отработавших газах дизельных двигателей до требуемой нормы может быть достигнуто:

- регулировкой топливной аппаратуры на оптимальный режим работы двигателя с минимальными газовыделением и временем работы двигателя вхолостую;

- подбором топлива и добавкой в него присадок (продуктов перегонки нефти и др.), изменяющих химические реакции окисления углеводородов, что значительно снижает содержание окиси углерода и сажи в отработавших газах;

- газоочисткой нейтрализаторами;

- подачей дополнительного количества воздуха.

- Режим работы дизельного двигателя должен выбираться по максимальной мощности, а снижение концентрации вредных компонентов в отработавших газах осуществляют путем уменьшения угла опережения впрыска топлива до 11—14°. Заправку дизеля необходимо производить свежим неокисленным топливом с содержанием серы не более 0,5%.

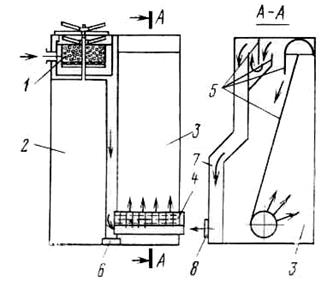

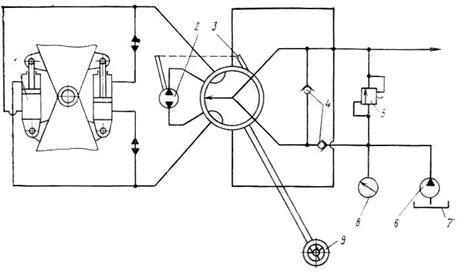

- На самоходных подземных машинах с дизельным двигателем применяют, в основном, комбинированную двухступенчатую систему газоочистки, состоящую из каталитического и жидкостного нейтрализаторов (рис. 4.5).

Рис. 4.5. Схема нейтрализации отработавших газов дизельного двигателя

Отработавшие газы из рабочих цилиндров дизельного двигателя через выхлопные коллекторы поступают в каталитический нейтрализатор 1, представляющий собой закрытый сетками с торцов стальной цилиндр, заполненный алюминоплатиновыми каталитическими элементами, например, шариками диаметром 3,5—6 мм, покрытыми специальной каталитической пленкой (платиной). В каталитическом нейтрализаторе происходит окисление (дожигание) окиси углерода и альдегидов. В зависимости от режима работы дизельного двигателя каталитический нейтрализатор обеспечивает эффективность очистки отработавших газов 50—90%.

После первой ступени — каталитического нейтрализатора — отработавшие газы поступают во вторую ступень газоочистки — жидкостной нейтрализатор, представляющий собой сосуд, частично заполненный раствором химреагента (10% раствором сульфата натрия или 10% раствором двууглекислой соды) или водой. Сосуд разделен на сообщающиеся отсеки — барботажный 2 и дополнительный 3. Отработавшие газы из каталитического нейтрализатора через отверстия в коллекторе 4 поступают в барботажный отсек. При подъеме газов в верхнюю часть жидкостного нейтрализатора происходят нейтрализация водорастворимых вредных компонентов, снижение содержания окислов: азота, альдегидов, улавливание сажи, а также снижение температуры отработавших газов. На пути дальнейшего следования отработавших газов установлены каплеотбойные пластины 5, обеспечивающие отделение капель воды, которая накапливается в дополнительном отсеке 3 и через отверстие 6 перетекает в барботажный отсек 2. Отработавшие газы через полость 7 и патрубок 8 выходят в рудничную атмосферу.

С целью снижения концентрации токсичных примесей отработавших газов в рудничной атмосфере до санитарных норм в выработки, где работают самоходные машины, подают свежий воздух из расчета не менее 6,8 м3/мин на 1 кВт номинальной мощности дизельных двигателей.

Самоходные машины с дизельными двигателями оборудуют автоматической системой пожаротушения, обеспечивающей при превышении допустимой температуры подачу углекислоты из специальных баллонов во всасывающий и выхлопной коллекторы двигателя и в распылители, направленные в зоны турбокомпрессора, топливного бака и топливного насоса. Взрывобезопасность самоходных машин, работающих в шахтах, опасных по газу или пыли, обеспечивается путем установки пакетной защиты (пламегасителей) на всасе и выхлопе.

Трансмиссия самоходной машины предназначена для передачи и преобразования крутящего момента от коленвала двигателя к колесам машины. На современных подземных самоходных машинах обычно применяют гидромеханическую трансмиссию (рис. 4.6), состоящую (последовательно от двигателя к колесам) из согласующего редуктора, гидротрансформатора, коробки перемены передач планетарного типа с гидравлическим управлением, карданных валов на ведущие мосты, которые включают в себя главную передачу, дифференциалы с полуосями и планетарные колесные редукторы.

Рис. 4.6. Кинематическая схема погрузочно-транспортной машины ПД-5: 1 — двигатель; 2 — демпферное соединение; 3 — редуктор согласующий; 4 — гидратрансформатор с коробкой передач планетарного типа; 5 — карданный вал ведущего моста; 7 — дифференциал; 8 — полуось; 9 — планетарный колесный редуктор; 10 — тормоз рабочий; 11 — гидроцилиндр поворота машины; 12 — ковш; 13 и 14 — гидроцилиндры соответственно подъема стрелы и поворота ковша

Согласующий редуктор предназначен для приведения в соответствие рабочих характеристик двигателя и гидротрансформатора, а также служит коробкой отбора мощности для привода гидронасосов погрузочного органа и рулевого управления.

Гидротрансформатор, включающий насосное и турбинное колеса, предназначен для автоматического бесступенчатого преобразования крутящего момента. В зависимости от внешнего сопротивления автоматически в определенных пределах изменяется крутящий момент на турбинном валу при относительно малом изменении крутящего момента на ведущем валу насосного колеса, соединенного муфтой с выходным валом согласующего редуктора.

В целях экономии топлива, снижения уровня шума трансмиссии машины предусмотрена автоматическая блокировка: гидротрансформатора. При заблокированном гидротрансформаторе передача работает как обычная механическая, при этом: КПД ее резко повышается. Автоматическое включение блокировки осуществляется в зависимости от частоты вращения коленчатого вала двигателя и дорожных условий.

Гидромеханическая передача обеспечивает плавное изменение тягового усилия на ведущих колесах и скорости перемещения в зависимости от сопротивления движению машины, что достигается бесступенчатым изменением передаточного числа и крутящего момента гидротрансформатора и переключением коробки передач (2, 3 или 4 скорости вперед и 2, 3 или 4 скорости назад).

Основные преимущества гидромеханической передачи — улучшение динамических характеристик машины, увеличение срока службы двигателя и предохранение его от перегрузок при резком изменении режима работы и др. Недостатки — высокая стоимость, относительно низкий КПД.

Ведущий мост самоходной машины включает в себя главную передачу, одноступенчатый редуктор и межколесный дифференциал, полуоси и колесные редукторы планетарного типа. Главная передача служит для передачи крутящего момента с карданного вала на полуоси и для установления с помощью» дифференциальной передачи необходимого соотношения чисел оборотов левого и правого колес при изменении профиля дорожного полотна и условий движения машины.

В погрузочно-транспортных машинах для обеспечения максимального тягового усилия при черпании оба моста являются ведущими. Передний мост имеет межколесный самоблокирующийся дифференциал, обеспечивающий создание необходимого напорного усилия машины при внедрении ковша в горную массу. Передний мост крепится к полураме машины жестко, а задний мост — балансирно, что обеспечивает контакт всех колес машины с почвой выработки.

Основным элементом колеса самоходной машины является эластичная пневматическая шина, состоящая из покрышки, камеры и ободной ленты, которая предохраняет камеру от защемления между бортом покрышки и ободом колеса. В основном на самоходных машинах применяют камерные шины. Благодаря эластичности пневматических шин обеспечивается амортизация динамических нагрузок в элементах машины в процессе ее работы.

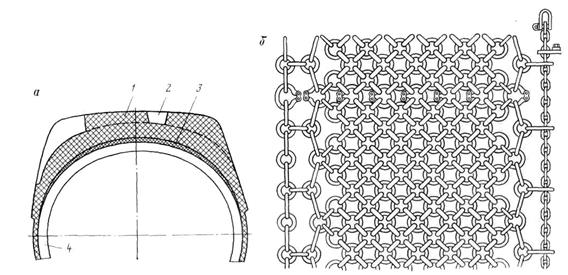

Покрышка пневматической шины (рис. 4.7, а) состоит из каркаса 4, промежуточного слоя — брекера 3 и наружного резинового слоя — протектора 1. Каркас выполнен многослойным (14—26 слоев) из капроновых, нейлоновых или металлических кордовых нитей. Брекер повышает сопротивление шины пробою и выполняется из резины или проволочной сетки. Протектор изготовляют из прочной износостойкой резины с грунтозацепами 2, благодаря которым обеспечивается надежное сцепление колеса с почвой выработки. Для самоходных машин применяют шины с крупным рисунком грунтозацепов с глубокой поперечной нарезкой (так называемый карьерный рисунок). Давление воздуха в шинах в зависимости от грузоподъемности машины составляет 0,5—0,8 МПа. На самоходных машинах применяют шины размером от 9.00—15 до 21.00—33 (первая цифра — ширина профиля шины в дюймах, вторая — диаметр обода). Срок службы пневмошин в шахтных условиях составляет 300—600 мото-ч.

Причиной износа шин является истирание или разрыв протектора. Эксплуатационные расходы на шины в общих транспортных расходах довольно высоки и находятся в пределах: 20—50%. С целью увеличения долговечности шин и предохранения протектора от износа применяют защитные ленты (рис. 4.7, б), состоящие из шарнирно соединенных штампованных пластин или звеньев цепи, выполненных из износоустойчивой стали и покрывающих сплошным панцирем протектор шины. Применение защитных лент позволяет увеличить срок службы шин в 5—10 раз. Недостатками их являются высокая стоимость и снижение коэффициента сцепления колес с почвой выработки.

Рис 4.7. Профиль пневматической шины шахтной самоходной машины (а) и отрезок металлической защитной ленты (б)

Тормозная система. На самоходных погрузочно-транспортных и транспортных машинах применяют две тормозных системы, одна из которых является рабочей (основной), другая — стоя-ночной. В основной тормозной системе используют колесные колодочные или дисковые тормоза с пневматическим или гидравлическим приводом и ножным управлением. Основную тормозную систему выполняют нормально замкнутой, что обеспечивает затормаживание машины при обрыве шлангов или остановке двигателя. Стояночный тормоз служит для затормаживания машины на стоянках и выполняется отдельно действующим на трансмиссию или совмещенным с основным тормозом.

С целью повышения долговечности и надежности колесных тормозов на самоходных погрузочно-транспортных машинах и подземных автосамосвалах применяют вспомогательную тормозную систему, состоящую из лопастного тормоза-замедлителя гидродинамического типа и электрогидравлического привода управления. Благодаря применению тормоза-замедлителя можно поддерживать постоянную скорость машины на затяжных крутых спусках без использования колесных тормозов. Обычно тормоз-замедлитель устанавливают на выходном валу гидромеханической коробки передач.

Рис. 4.8. Принципиальная гидравлическая схема рулевого управления погрузочно-транспортной машины

Система рулевого управления. В самоходных машинах с шарнирно сочлененной рамой установлено гидравлическое рулевое управление (рис. 4.8), включающее в себя гидроцилиндры поворота 1, агрегат рулевого управления, насос 6 и маслобак 7 (общий для всех гидросистем машины). Гидроцилиндры поворота закреплены шарнирно на задней полураме, где размещена силовая установка, а головки штоков шарнирно соединены с кронштейнами передней полурамы. Агрегат рулевого управления состоит из руля гидравлического 9, мотор-дозатора 2, золотника-распределителя 3 и обратных клапанов 4. При движении машины по прямой и неподвижном рулевом колесе 9 масло нагнетается насосом 6, проходит через агрегат рулевого управления и сливается в маслобак. При управлении машиной и повороте рулевого колеса 9 и золотника-распределителя 3 поток рабочей жидкости распределяется следующим образом: определенное количество жидкости в зависимости от величины угла поворота рулевого колеса направляется под давлением через мотор-дозатор 2 к гидроцилиндрам поворота 1, с помощью которых осуществляется поворот (вправо или влево) машины на угол, пропорциональный величине угла поворота рулевого колеса. Предохранение агрегата рулевого управления от перегрузок осуществляется предохранительным клапаном 5. Давление масла контролируют по манометру 8, который находится на панельном щите в кабине водителя.

Погрузочный и грузонесущий органы. В погрузочно-транспортных машинах типа ПД погрузочный орган состоит из ковша со сменными зубьями и шарнирно-рычажного механизма. Ковш шарнирно закреплен на стреле, которая также шарнирно крепится к передней полураме машины. Подъем стрелы вместе с ковшом осуществляется двумя гидроцилиндрами, а поворот ковша на стреле производится одним или двумя гидроцилиндрами, шарнирно закрепленными на стреле и стенке ковша.

Управление процессом черпания осуществляется как вручную с помощью рукояток подъема стрелы и поворота ковша, так и в автоматическом режиме. В последнем случае поворот ковша в штабеле горной массы производится ступенчато в зависимости от поступающего из полостей гидроцилиндров импульса давления, величина которого пропорциональна сопротивлению внедрения ковша в штабель. Автоматическое управление рабочим органом погрузочно-транспортной машины по сравнению с ручным управлением позволяет примерно в 1,5 раза снизить время заполнения ковша, значительно уменьшить буксование колес, упростить и облегчить работу машиниста.

В большинстве подземных автосамосвалов грузонесущий кузов при разгрузке опрокидывается силовыми гидроцилиндрами, например в автосамосвалах для опрокидывания кузова под углом до 65° применяются телескопические трехзвенные гидроцилиндры с последовательным выдвижением звеньев.

В некоторых зарубежных погрузочно-транспортных машинах и автосамосвалах груз из ковша или кузова выталкивается с помощью подвижного, расположенного вдоль днища щита, управляемого гидроцилиндром. Такая конструкция ковша или кузова обеспечивает малую высоту разгрузки, но усложняет машину и повышает ее коэффициента тары.

Кабина управления. На самоходных машинах устанавливают кабины: закрытые одноместные со съемным фонарем (верхней частью кабины); открытые, каркасной конструкции со съемным ограждением (козырьком) или дугой безопасности для защиты водителя в случае опрокидывания машины. Сидение водителя покрыто виброизолирующим материалом и снабжено подрессоривающей и демпфирующей системами (пружинная подвеска с гидравлическим амортизатором). Положение сидения можно регулировать в соответствии с массой и ростом водителя.

Для управления при челноковом движении водитель располагается либо перпендикулярно к оси машины (вдоль машины) под углом до 35° к продольной оси машины в сторону ковшо-ъого исполнительного органа, либо поперек машины. При этом в кабине предусмотрены одно поворотное сиденье или два неподвижных сиденья, на которые водитель пересаживается при изменении направления движения, а также дублирование педалей подачи топлива и торможения.

Для снижения уровней шума и вибрации машины все шумогенерирующие агрегаты закреплены на вибропоглощающих резинометаллических опорах.

В кабине машины расположен пульт с электрическими приборами, контролирующими: ток нагрузки, зарядный ток и напряжение в электроцепях; температуру масла в гидротрансформаторе; температуру воды в системе охлаждения двигателя; давление воздуха в тормозной системе; давление масла в системе смазки двигателя; частоту вращения вала двигателя и скорость движения машины. Кроме того, на пульте установлены спидометр, счетчик моточасов с часовым механизмом и другие приборы.

Дата добавления: 2015-09-28; просмотров: 6685;