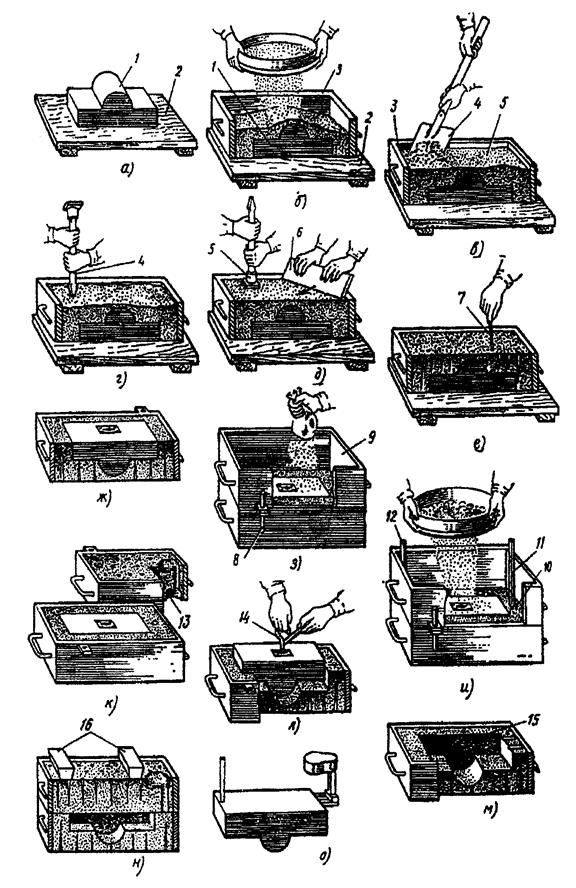

Технологический процесс формовки в двух опоках по неразъемной модели

Неразъемные модели просты и дешевы в изготовлении и поэтому достаточно широко используются на практике. При использовании неразъемных моделей обеспечивается более высокая производительность, улучшаются условия труда, повышается размерная точность форм и т.п.

Процесс изготовления литейной формы объединяет определенную совокупность операций, которая рассмотрена ниже (пример на рис. 17.4).

1.Для формовки нижней полуформы модель отливки 1 и опоку 3 устанавливают на подмодельную (подопочную) плиту 2 (рис. 17.4,а) так, чтобы расстояние между стенкой опоки и моделью было не менее 25-30 мм.

2.Модель припыливают ликоподием или серебристым графитом, чтобы предотвратить прилипание к ней формовочной смеси.

3.Модель покрывают слоем просеиваемой через сито облицовочной смеси толщиной 15-20 мм для мелких отливок и 30-40 мм для крупных отливок (рис. 17.4,б).

4.Оставшийся объем опоки заполняют наполнительной смесью в несколько приемов слоями толщиной 50-70 мм (рис. 17.4,в).

5.Уплотнение засыпанной формовочной смеси ручной набойкой 4 (рис. 17.4,г), а верхний слой - башмаком трамбовки 5 (рис. 17.4,д).

6.Излишек смеси очищают линейкой 6 вровень с кромками опок, образуя поверхность, называемую контрландом, и накалывают на ней вентиляционные каналы, не доходящие до поверхности модели на 10-15 мм (рис. 17.4,е).

7.Готовую нижнюю полуформу вместе с заформованной в ней моделью поворачивают на 180 градусов рис. (17.4,ж).

8.На нижнюю полуформу по центрирующим штырям 8 устанавливают верхнюю опоку 9 (рис. 17.4,з).

9.Плоскость разъема присыпают мелким разъединительным песком с целью предотвращения слипания формовочной смеси нижней и верхней полуформ.

10.В верхней опоке устанавливают модели элементов литниковой системы (коллектора 10, стояка 11 и выпора 11).

Рис. 17.4. Последовательность выполнения технологических операций формовки в двух опоках по неразъемной модели

11.В верхнюю опоку засыпают слой просеяной облицовочной смеси с таким расчетом, чтобы он закрыл поверхность модели (рис. 17.4,и).

12.Весь объем верхней опоки заполняют наполнительной формовочной смесью.

13.Уплотнение засыпанной формовочной смеси ручной набойкой 4, а верхний слой - башмаком трамбовки 5.

14.Излишек смеси очищают линейкой 6 вровень с кромками опок и накалывают на ней вентиляционные каналы, не доходящие до поверхности модели на 10-15 мм.

15.Прорезают литниковую чашу и извлекают модель стояка и выпора.

16.Готовую верхнюю полуформу 13 снимают (рис. 17.4,к), поворачивают плоскостью разъема вверх и осматривают.

17.Специальным подъемником 14 извлекают модель из нижней полуформы, предварительно слегка расталкивая ее для облегчения процесса извлечения (рис. 17.4,л).

18.Специальным инструментом прорезают каналы питателей литниковой системы, соединяющей стояк и полость литейной формы.

19.Производят контрольный осмотр поверхности формы 15 и плоскости разъема, исправление поврежденных мест специальным инструментом (гладилками, ланцетами и т.п.) и очистку полости формы от остатков смеси (рис. 17.4,м).

20.Производят сборку полуформ по центрирующим штырям и устанавливают груз 16 (рис. 17.4,н).

Полученная в результате выполнения технологических операций отливка с литниковой системой показана (рис. 17.4,о).

Дата добавления: 2015-09-18; просмотров: 1407;