Основные принципы проектирования и разработки технологии изготовления отливки

При определении положения отливки в литейной форме необходимо придерживаться следующих правил:

-наиболее ответственные части отливок (например, плоскости скольжения, качения и т.п.) следует располагать в нижней части литейной формы, так как металл в этих зонах литой заготовки получается наиболее плотным;

-отливка должна располагаться в форме так, чтобы обеспечивалось ее направленное затвердевание и питание жидким металлом:

-поверхности отливки, служащие базой при последующей обработке резанием, должны располагаться, по возможности, в одной полуформе (это исключает возможность перекосов и смещения отдельных частей отливки друг относительно друга);

-отливки цилиндрической формы рекомендуется располагать вертикально (относительно оси вращения) для деталей, которые в процессе эксплуатации подвергаются быстрому вращению, и горизонтально (относительно оси вращения) в остальных случаях;

-отливки из сплавов с большим коэффициентом объемной усадки целесообразно помещать в форме таким образом, чтобы наиболее массивные части, требующие дополнительного питания, находились вверху.

Припуски на механическую обработку устанавливают в зависимости от допусков размеров отливки дифференцированно для каждого элемента отливки. Для верхних частей отливок предусматривают больший припуск на механическую обработку, так как при заполнении формы расплавом неметаллические и газовые включения всплывают вверх и концентрируются в слое металла, который удаляется при последующей механической обработке.

Напуском обычно называют придание геометрической форме отливки дополнительного «тела» с целью упрощения конструкции детали. При этом различают следующие основные виды напусков.

Напуски, упрощающие геометрическую форму отливки, например, проточки, резьбы, мелкие отверстия, лабиринтные уплотнения, впадины и т.п. В этом случае все вышеперечисленные не выполняемые литьем элементы на чертеже зачеркивают сплошными «Х»-образными линиями красного цвета.

Напуски, обеспечивающие создание формовочных уклонов с целью облегчения извлечения модели из формы. Формовочные уклоны (от 0,5 до 3 угловых градусов в зависимости от высоты поверхности модели) выполняют на вертикальных (перпендикулярных плоскости разъема) стенках моделей отливок в направлении извлечения модели.

Напуски, обеспечивающие плавные переходы в местах сопряжения поверхностей отливки между собой, которые выполняются в виде плавных переходов или округлений внутренних и внешних углов. Это повышает прочность отливки, снижает внутренние напряжения в материале в местах резких переходов, а также уменьшает вероятность обрушения формовочной смеси в углах литейной формы. Назначаемые округления обозначают на чертеже линиями красного цвета.

Литейные стержни для выполнения отверстий обычно назначаются в том случае, когда диаметр отверстия составляет не менее 20-25 мм. Стержень, его знаки и фиксаторы обозначают буквами Сти изображают сплошной тонкой линией синего цвета.

Режим заполнения форм расплавом регулируют посредством назначения конструкции литниковой системы и места подвода металла в форму.

Литниковая система включает в себя следующие элементы:

· Литниковая чаша (воронку)– место заливки металла;

· Стояк – вертикальный канал, соединяющий литниковую чашу со шлакоуловителем;

· Шлакоуловитель – горизонтальный трапецеидальный канал, соединяющий стояк с питателями;

· Питатель – горизонтальный канал, соединяющий шлакоуловитель с отливкой;

· Выпор – вертикальный канал на самой верхней части отливки или сбоку. Он служит для отвода газов из формы и наблюдения за ходом заполнения формы.

Расчет литниковых систем начинают с расчета сечения питателей (см2):

,

,

где Q – масса отливки, кг; Ку – удельная скорость заливки (количество металла, проходящее через сечение 1см2 за 1с), кг/см2с; t – продолжительность заливки, с.

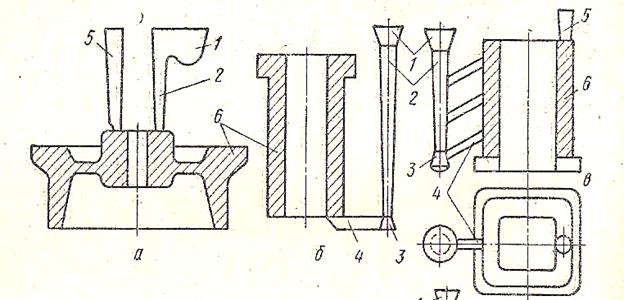

Рис. 17.1. Типы литниковых систем: а – верхняя; б – сифонная; в – ярусная; 1 – чаша; 2 – стояк; 3 – литниковый ход; 4 – питатель; 5 – выпор; 6 – отливка.

Удельная скорость заливки колеблется для разных сплавов в следующих пределах:

| Сплав | Удельная скорость заливки Ку, кг/см2с |

| Чугун | 1,0-2,5 |

| Углеродистая сталь | 0,8-1,5 |

| Оловянная бронза | 1,0-1,5 |

| Латунь | 0,75-1,5 |

| Алюминиевые и магниевые сплавы | 1,5-3,0 |

Быстрая заливка применяется для тонкостенных отливок и для сплавов с пониженной жидкотекучестью, медленная – для толстостенных чугунных отливок с целью получения плотных отливок при минимальном расходе сплава на прибыли.

При расчете литниковвых систем необходимо пользоваться рекомендуемыми соотношении площадей питателей, шлакоуловителя и стояка Fп:Fш:Fст:

| Область применения | Рекомендуемые соотношения Fп:Fш:Fст |

| Мелкие и средние отливки из серого чугуна | 1:1,1:1,15 |

| Крупное литье из серого чугуна | 1:1,2:1,4 |

| Мелкие стальные отливки | 1:1,1:1,2 |

| Средние и крупные стальные отливки | (1,0-1,5):1,0:1,0 |

| Отливки из алюминиевых сплавов | 3:2:1 |

| Отливки из магниевых сплавов | 4:2:1 |

При изготовлении фасонных отливок используют литниковые системы следующих основных типов: верхнюю, нижнюю, боковую и комбинированную.

Верхняя литниковая система наиболее проста в изготовлении и обеспечивает хорошую заполняемость при кратчайшем пути металла до полости формы, создает наиболее благоприятные условия для направленного затвердевания отливки снизу и пр. Основной недостаток – каскадный сброс расплава в форму, приводящий к интенсивному захвату воздуха, окислению и перемешиванию металла с образовавшейся пеной. Рекомендуется назначать для отливок с высотой до 100 мм.

Нижняя литниковая система в наибольшей степени обеспечивает спокойное заполнение формы, исключающее вспенивание, разбрызгивание и окисление расплава, хорошо задерживает неметаллические включения и способствует удовлетворительной заполняемости и последовательному вытеснению воздуха и газа из формы. Вместе с тем, нижняя литниковая система плохо обеспечивает заполняемость тонкостенных высоких отливок с развитой поверхностью. Поэтому при отношении высоты отливки к толщине стенки (средней) более 50 для обеспечения заполняемости рекомендуется применять комбинированную систему.

Боковая литниковая система обеспечивает заполнение нижней части отливки сверху, а верхней части отливки снизу. Ее широкое применение обусловлено удобствами выполнения в форме.

На чертеже отливки литниковая система рекомендуемой конструкции изображается на одной из проекций линиями красного цвета. Одновременно на этом же чертеже красным цветом обозначают места расположения выпоров (каналов для отвода газов из формы и контроля процесса заполнения формы расплавленным металлом).

Прибыль – это часть литниково-питающей системы, предназначенной для устранения в отливке усадочной раковины и пористости. Прибыль должна затвердевать после отливки или питаемого термического узла; запас жидкого металла в прибыли должен быть достаточным для питания отливки во время ее затвердевания; форма прибыли и ее расположение должны обеспечивать свободный доступ жидкого металла к отливке и питаемому узлу; размеры и масса прибыли должны быть минимальными. Наиболее распространенными являются открытые прибыли, которые значительно упрощают технологический процесс изготовления литейной формы. Число прибылей, необходимых для заданной отливки, определяется, главным образом, количеством тепловых центров (массивных частей), которые могут сформироваться при затвердевании фасонной отливки. Прибыли в отливке обычно назначают в тех случаях, когда существует высокая вероятность, что усадочные дефекты (раковины или пористость) будут локально располагаться в теле отливки. Прибыли не назначаются для отливок из сплавов, которые имеют низкий коэффициент объемной усадки (менее 1,1-1,2%), например, из серого чугуна или силумина.

Дата добавления: 2015-09-18; просмотров: 1905;