Основная 8 страница

При проведении ремонтных работ на пробуренной скважине, когда требуется проводить в основном спуско-подъемные операции, целесообразно использование агрегатов на самоходном шасси. Если же необходимо проводить зарезку бокового ствола или бурение новой скважины, более целесообразным является применение подъемников в трейлер-ном исполнении на полуприцепах, так как и все остальное оборудование (блоки циркуляционной системы, буровые насосы, и т. д.) также располагается на полуприцепах. Важно отметить, что при монтаже-демонтаже агрегатов для ремонта скважин и мобильных буровых установок на скважине не применяются краны, так как приведение всех механизмов в рабочее положение и их демонтаж осуществляются гидроцилиндрами и другими встроенными вспомогательными механизмами.

Для выполнения различных видов капитального ремонта скважин применяют соответствующие комплексы оборудования и инструментов. Состав комплекта определяется видом ремонта, технологией выполнения работ и условиями эксплуатации.

По назначению все комплексы оборудования можно условно разделить на следующие группы:

• для проведения текущего ремонта скважин;

• капитального ремонта скважин;

• испытаний скважин;

• освоения скважин;

• бурения скважин и зарезки боковых стволов.

Основой каждого из комплексов является подъемный агрегат, комплектность остального оборудования перечисленных комплексов существенно различается и, в зависимости от состава работ на скважине, предназначается для выполнения следующих технологических операций:

- спуско-подъемные операции с различными видами скважинного инструмента;

- ремонт внутрискважинного технологического оборудования (исправление и замена обсадных колонн, восстановление цементного моста, восстановление фильтра скважины, изоляция подошвенных вод, переход на новый горизонт добычи, ликвидация аварий, ремонт устьевого оборудования, установка пакеров и клапанов, промывка скважины);

- зарезка боковых стволов (установка отклонителей, вырезание окна в обсадной колонне, бурение ствола, крепление);

- операции по исследованию пласта и его освоению.

К основному оборудованию, при помощи которого проводят спуско-подъемные операции, следует отнести самоходные подъемные лебедки и собственно подъемные агрегаты, монтируемые на самоходных транспортных базах (гусеничных или колесных). Подъемные агрегаты, в отличие от лебедок, оснащаются вышкой с талевой системой и ключами для свинчивания и развинчивания бурильных и насосно-компрессор-ных труб, насосных штанг.

По конструктивному типу установки, предназначенные для ремонта и бурения скважин, можно разделить на две группы: агрегаты для обычного (дискретного) подъёма труб (НКТ, бурильные трубы) и агрегаты для работы гибкими трубами.

Обычные (традиционнь1е) агрегаты классифицируются по следующим признакам:

1. По типу устройства, вращающего буровой инструмент:

1.1. Ротор, который, в свою очередь, различается по типу трансмиссии:

- с механической трансмиссией;

- с гидромеханической трансмиссией.

1.2. Силовой вертлюг;

1.3. Верхний привод;

2. По конструкции лебедки;

2,1. С механической трансмиссией.

2.2. С гидромеханической трансмиссией. 3. По типу транспортной базы:

3.1. Самоходная.

3.2. Прицеп или полуприцеп. Главным параметром, по которому в

соответствии с ГОСТ 28113-89 классифицируются все агрегаты для ремонта и бурения скважин, является грузоподъемность. Основными параметрами являются условная глубина скважины (при бурении или ремонте); высота мачты (длина свечи); мощность подъемного агрегата.

Мобильные буровые установки и агрегаты для ремонта скважин в настоящее время изготавливает целый ряд заводов в нашей стране и за рубежом. Среди российских предприятий можно назвать Кунгурский, Ишим-байский, Петербургский машиностроительные заводы, ВЗБТ и Объединенные машиностроительные заводы.

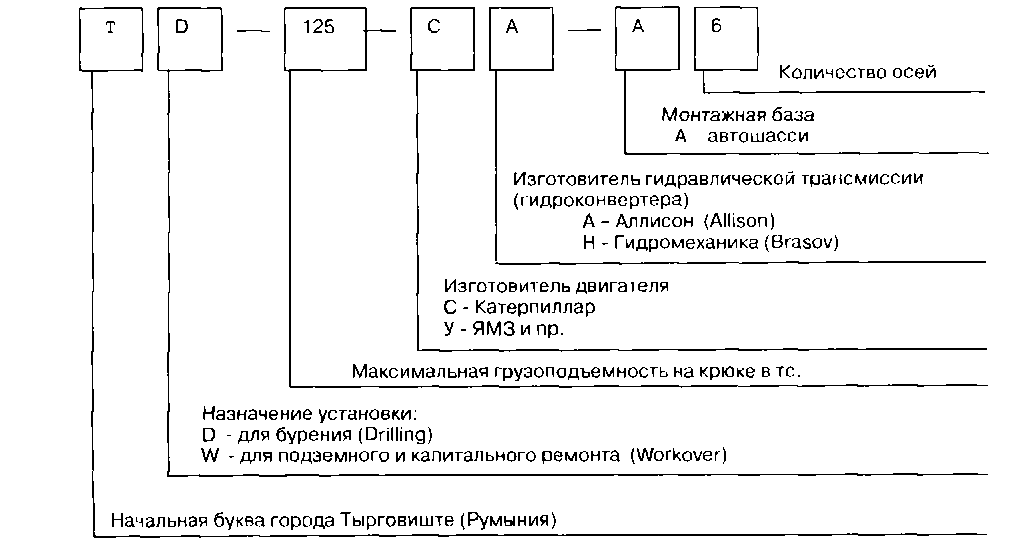

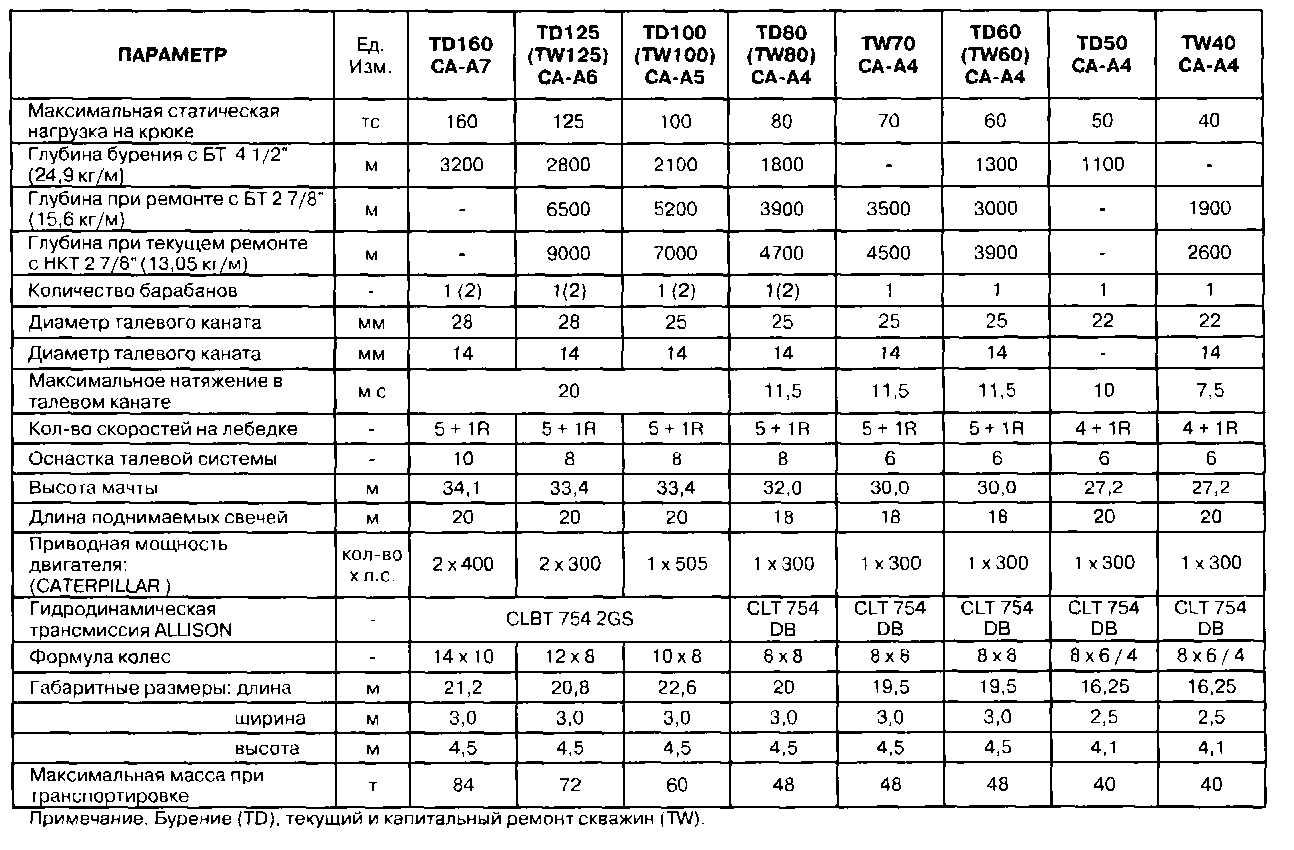

Агрегаты производства Объединенных машиностроительных заводов (UPET S.A. и Уралмаш) предназначаются для бурения, а также для подземного и капитального ремонта скважин. Они могут эксплуатироваться в разнообразных природно-климатических условиях. Агрегаты монтируются на самоходной транспортной базе и могут транспортироваться как по бездорожью, так и по дорогам общего назначения.

Применяемый способ бурения вращательный с промывкой забоя буровым раствором. Вращение бурового долота осуществляется механическим ротором, гидроротором, силовым вертлюгом или забойным гидравлическим двигателем.

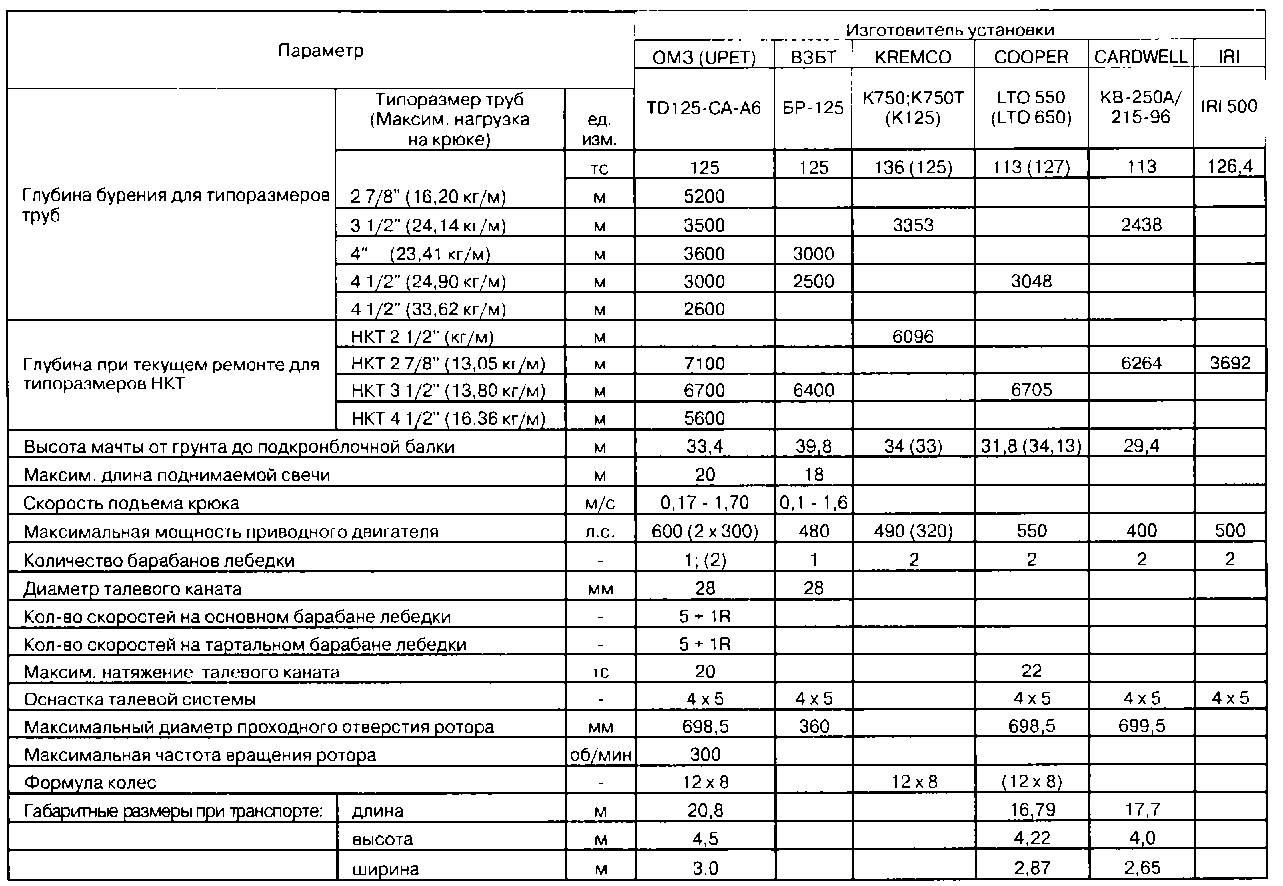

Технические характеристики основных механизмов этого ряда установок приведены в табл. 5.1.

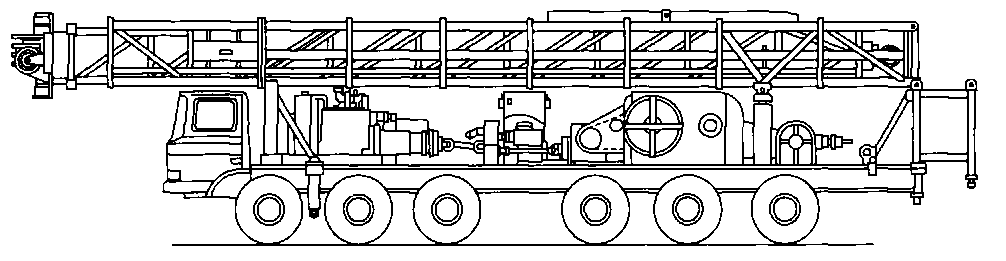

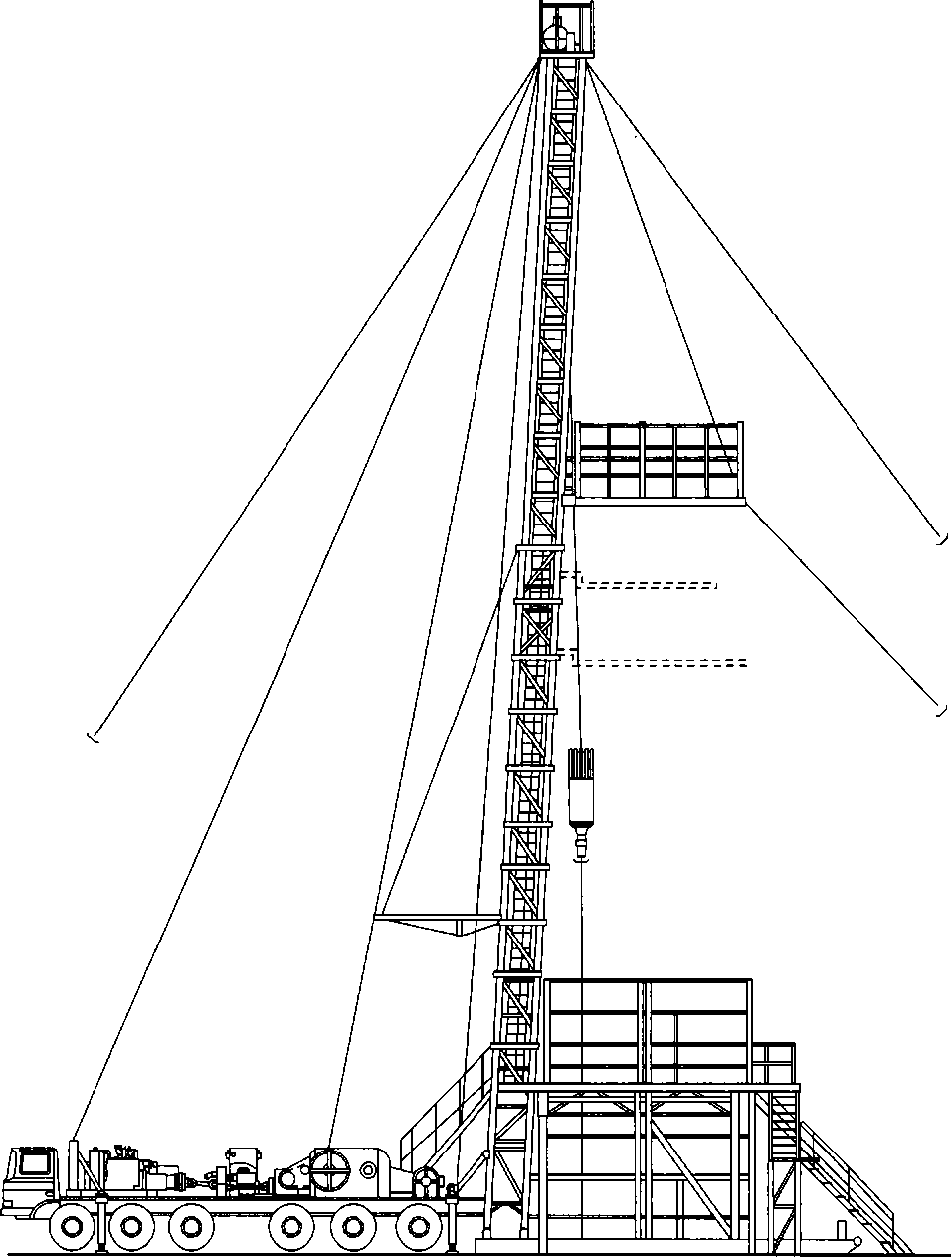

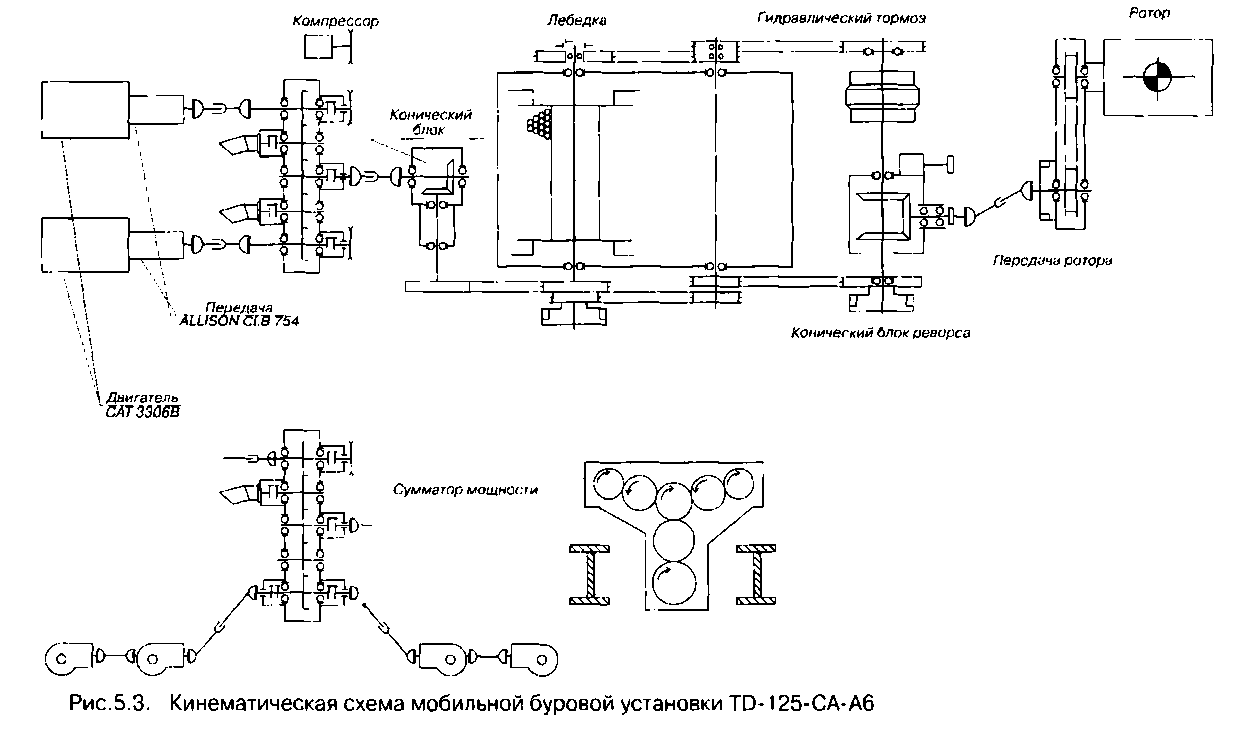

Приведем в качестве примера описание установки для бурения нефтяных и газовых скважин TD 125-СА-А6 (Объединенные машиностроительные заводы). Общий вид установки в транспортном положении и в рабочем положении приведен на рис.5.1 и 5.2, а кинематическая схема - на рис. 5.3.

Установка TD 125-СА-А6 является мобильной самоходной буровой установкой грузоподъемностью на крюке 125 тс. Монтажная база для установки - шестиосное шасси DAC 72.600 производства завода ROMAN SA (г. Брашов, Румыния). Ведущие оси автошасси - 1, 2, 4 и 5, а управляемые - 1, 2, 3 и 6. Нагрузка на каждую ось составляет 12 т. В качестве монтажной базы могут быть использованы автошасси производства российских и белорусских фирм, имеющих аналоги в соответствии с их функциональными требованиями. Вариант конструкции на российском или белорусском шасси, приспособленный для ведения работ в условиях российских месторождений, имеет марку БУ2000/125ДМ (буровая установка с условной глубиной бурения 2000 м, грузоподъемностью 125 тонн, с дизельным приводом, мобильная). Привод подъемника осуществляется от двух силовых блоков, каждый из которых включает в себя дизельный двигатель (Катерпиллар) и гидродинамическую трансмиссию (Аллисон) мощностью 300 л.с. Основные конструктивные особенности оборудования указываются в нижеприведенной схеме обозначения установок.

Рис.13.1. Мобильная буровая установка TD-125-СА-А6 в транспортном положении

От силовых блоков движение передается через карданы на ведущие мосты авто-шасси и на конический блок. От конического блока через цепную передачу движение передается на буровую лебедку TF-18, оснащенную шинно-пневматической муфтой. Гидравлический тормоз обеспечивает безопасный спуск бурового снаряда. Гидротормоз соединен с буровой лебедкой посредством обгонной муфты и цепной передачи. Для привода ротора применена цепная передача, конический блок реверса, кардан и вертикальная цепная передача.

Для повышения надежности работы силового блока предусмотрены регуляторы температуры воды, давления масла в двигателе и температуры масла в гидродинамической передаче. Данные регуляторы при достижении опасных величин температур дают команду для остановки двигателей. Другая система защиты гидродинамических трансмиссий позволяет работать установке только с одним двигателем в том случае, когда неисправный двигатель отключен от суммирующей коробки. Пневмосистема позволяет осуществлять экстренную остановку двигателей в момент появления газов в рабочей зоне.

Спуско-подъемный комплекс включает в себя:

- телескопическую двухсекционную U-образную мачту МУ 125-33,4;

- лебедку TF-18; -кронблок;

- крюкоблок МС 150-4x28;

- вертлюг СН-150;

- талевый канат диаметром 28 мм;

- растяжки.

Выдвижение верхней секции мачты осуществляется гидроцилиндром, а подъем мачты - двумя гидроцилиндрами. Все упомянутые гидроцилиндры оборудованы системой удаления воздуха и управляются от гидравлического пульта.

В процессе подъема и выдвижения мачты, а также в процессе эксплуатации подъемник устанавливается на четырех гидравлических и на четырех механических домкратах.

Для складирования бурильных труб на мачте предусмотрен балкон верхового рабочего, подъем которого осуществляется автоматически одновременно с выдвижением верхней секции мачты.

Узлы механизации включают: вспомогательную лебедку, гидрораскрепитель, приспособление для свинчивания и развинчивания бурильных обсадных труб. Все узлы имеют гидравлический привод.

Гидравлическая силовая система состоит из двух гидравлических насосов, смонтированных на двух двигателях, и двух насосов, смонтированных на суммирующей коробке. В состав гидравлической системы входит также резервуар для масла, гидравлический пульт управления, аппаратура защиты и контроля, а также измерительная аппаратура, позволяющая обеспечить исправную работу всех гидравлических потребителей при условии соблюдения правил безопасности труда.

Пневматическая система состоит из:

- компрессора с приводом от суммирующей коробки;

- резервуара воздуха, имеющего защиту;

- пульта управления.

Пульт управления состоит из аппаратов управления, измерения параметров и контроля работы всех узлов, в том числе дизелеи и гидродинамических трансмиссий, что обеспечивает безопасную эксплуатацию установки. Пульт управления смонтирован на полу буровой в непосредственной близости от тормозной рукоятки буровой лебедки.

Рис.13.2. Мобильная буровая установка TD-125-CA-A6 в рабочем положении

Кроме самоходного вышечно-лебедочного блока в состав установки также входят:

- подвышечное основание высотой 4,5 м;

- ротор МРС 175;

- кабина бурильщика;

- наклонный желоб;

Таблица 13.1 – Технические "характеристики мобильных установок для ремонта и бурения скважин Объединенных машиностроительных заводов

(UPET S.A.)

- приемные мостки для труб;

- насосные блоки (2 шт.) мощностью 700 л.с;

- система приготовления и циркуляции бурового раствора;

- система приготовления сжатого воздуха GPA 4;

- дизель-электрическая станция.

Вышеупомянутая установка вследствие простоты кинематической схемы и узлов, которые входят в ее состав, имеет следующие преимущества:

- снижение времени транспортировки с одного места работы на другое;

- высокая маневренность в промысловых условиях;

- возможность транспортировки по дорогам общего назначения;

- механизация операций на устье скважины;

- удобство монтажа и эксплуатации;

- наличие защитных систем в процессе эксплуатации для всех узлов установки, в том числе для двигателей и гидродинамических трансмиссий;

- контроль над работой всех узлов с центрального пульта;

- высокая производительность работ на скважине;

- экономичность.

В настоящее время усовершенствование всех моделей мобильных установок направлено в основном на уменьшение их массы, на увеличение запаса по грузоподъемности, оснащение установок устройствами механизации и автоматизации. Все это способствует повышению производительности за счет снижения простоев и организационно-технических перерывов в работе (транспорт, установка на месте работы, маневрирование вспомогательного оборудования и пр.). В варианте, приспособленном для работы в условиях российских месторождений, кроме замены шасси, установка оборудована укрытиями и устройствами для обогрева основных механизмов и буровой площадки, увеличена высота балкона верхового рабочего и внесены усовершенствования в конструкцию лебедки.

В табл. 13.2 приведены параметры мобильных буровых установок основных производителей этого вида оборудования.

Таблица 13.2 – Сопоставительные параметры современных мобильных буровых установок г/п 125 т

Контрольные вопросы:

1. Агрегаты для бурения и ремонта скважин.

ЛЕКЦИЯ 14

ЭКСПЛУАТАЦИЯ БУРОВЫХ УСТАНОВОК

Эксплуатация БУ на всех стадиях производственного цикла строительства скважин регламентируется следующими документами:

1) инструкцией по монтажу и эксплуатации БУ.

2) регламентами работ на каждом этапе строительства скважины.

3) должностными инструкциями обслуживающего персонала.

Основным документом, используемым при строительстве скважин, является технический проект.

Обычно весь процесс эксплуатации установки разделяется на четыре этапа: монтаж (первичный и повторный), строительство скважины, демонтаж и транспортирование.

Монтаж, демонтаж и транспортирование буровой установки обычно осуществляются специализированной вышкомонтажной бригадой, проходка скважины - буровой бригадой, в обязанности которой входят как непосредственно сооружение ствола, так и участие в подготовительных работах.

14.1. Монтаж буровых установок

Весь процесс монтажа можно условно разделить на ряд этапов, включающих подготовительные работы, строительство подъездных путей и подготовку площадки (строительство фундаментов), сборку узлов буровой установки.

Комплекс монтажных работ определяется: назначением и конструкцией скважины; условиями проводки; способом бурения; применяемым технологическим оборудованием.

Наиболее часто при использовании традиционного оборудования работы, проводимые до начала бурения скважины, включают такие операции, как:

1. Подготовка площадки для бурения, фундамента для буровой установки, подъездных путей, коммуникаций для подвода энергии, водоснабжения.

2. Транспортировка и монтаж оборудования и технологического инструмента.

3. Проверка и наладка основных узлов буровой установки: оснастка талевой системы; установка ротора; соединение бурового шланга со стояком и вертлюгом; оснащение буровой элементами малой механизации, механизмами и инструментами для выполнения спуско-подъемных и других работ в процессе проходки скважины; проверка и регулировка узлов комплекса механизмов АСП; размещение бурового, слесарного и другого вспомогательного инструмента, противопожарного инвентаря и средств по технике безопасности; обкатка дизелей и проверка бурового оборудования; приготовление бурового раствора; бурение шурфа и установка шурфовой трубы.

В некоторых районах подготовительные работы к бурению осуществляют специальные подготовительные бригады.

Перед сдачей буровой в эксплуатацию проверяют правильность монтажа оборудования и опробуют его без нагрузки. Вначале проверяют отдельные агрегаты, а затем всю установку. Для этого запускают двигатели силовых агрегатов и компрессоров, включают муфты и опробуют на холостом ходу работу трансмиссий, редукторов, лебедки, насосов и ротора. Во время обкатки двигателей внутреннего сгорания настраивают и проверяют синхронность их работы, подачу и расход топлива, давление и температуру в масляной системе, систему управления двигателями, герметичность всей обвязки и показания приборов. Особое внимание обращают на работу предохранительных устройств, на срабатывание механизма противозатаски-вателя талевого блока под кронблок и правильность подключения его в общую схему пневмоуправления. Определяют величину инерционного пробега талевого блока после срабатывания конечного выключателя. Для этого трос противозатаскивателя устанавливают на расстоянии 20 - 25 м от рамы кронблока и на максимальной скорости подъема талевого блока определяют расстояние его инерционного пробега до полной остановки. Тормозной путь должен быть в пределах 5 - 6 м. Результаты испытания оформляют актом с указанием величины тормозного пути.

Смонтированную буровую сдают в эксплуатацию только после приема ее комиссией, назначенной руководством управления буровых работ. В состав комиссии входят следующие должностные лица: начальник районной инженерно-технологической службы (РИТС), главный механик, главный энергетик, начальник вышкомонтажного цеха, прораб и бригадир вышкомонтажной бригады, буровой мастер и инженер по технике безопасности. В комиссии также принимают участие представители районной горно-технической инспекции и пожарной охраны.

Прием буровой оформляется актом, подтверждающим пригодность и правильность монтажа оборудования для бурения скважины до проектной глубины. К акту прикладывают разрешение электронадзора на подключение буровой к сети (для установок с электроприводом) и акт на испытание (опрессовку) нагнетательной линии буровых насосов.

Приемочная комиссия проверяет:

- состояние подъездных путей и территории вокруг буровой;

- состояние приемных мостков, стеллажей, пола буровой, буровых укрытий, уклона желобной системы и прохода вдоль желобов, фундаментов вышки и другого оборудования;

- исправность лестниц, площадок, ограждений, контрольно-измерительных приборов и пусковой аппаратуры;

- наличие и исправность предохранительных щитов и соблюдение правил ограждений всех вращающихся и движущихся частей механизмов;

- исправность противозатаскивателя, заземления и освещения буровой;

- наличие стоков для воды и раствора;

- наличие аптечки и набора в ней медикаментов первой помощи;

- наличие пожарного инвентаря.

Все неполадки, выявленные в период проверки и приема буровой, до пуска ее в эксплуатацию должны быть устранены.

Подготовительные работы перед монтажом

Этот этап обычно включает разработку проекта монтажа. Проектирование - ответственный этап при подготовке монтажа буровой установки. Проект должен:

- определить технические условия и требования к монтажу с целью обеспечения при эксплуатации надежной и долговечной работы, как всей буровой установки, так и отдельных ее узлов и механизмов;

- указать применение безопасных методов и приемов работы на всех этапах монтажа;

- использовать современные технологии и новейшие достижения технического прогресса для повышения эффективности и снижения себестоимости монтажных работ.

От качества проекта зависят технико-экономические показатели монтажа. Проект предусматривает комплекс графических и текстовых материалов. По признаку использования различают проекты - индивидуальные (для разведочных скважин), повторно применяемые и типовые. Важным элементом предпроектного этапа строительства буровых установок считаются инженерные, экономические и технические изыскания, в результате которых определяется экономическая целесообразность видов монтажа.

В состав технических изысканий входят топографические, геодезические, инженерно-геологические, гидрогеологические, климатические, почвенные и другие работы. На основе изысканий создается паспорт кустовой площадки и трассы транспортировки. Перед разработкой проектов монтажных работ управление буровых работ (УБР) передает вышкомонтажному управлению (ВМУ) паспорт кустовой площадки и трассы транспортировки, который содержит условия, технические данные по кустовой площадке и трассе. В технические данные входят план площадки и схемы трассы, техническое заключение по инженерной геологии с указанием величин допустимых нагрузок на грунт, уровня подземных вод, сведения о размещении линии электропередач и т.д.

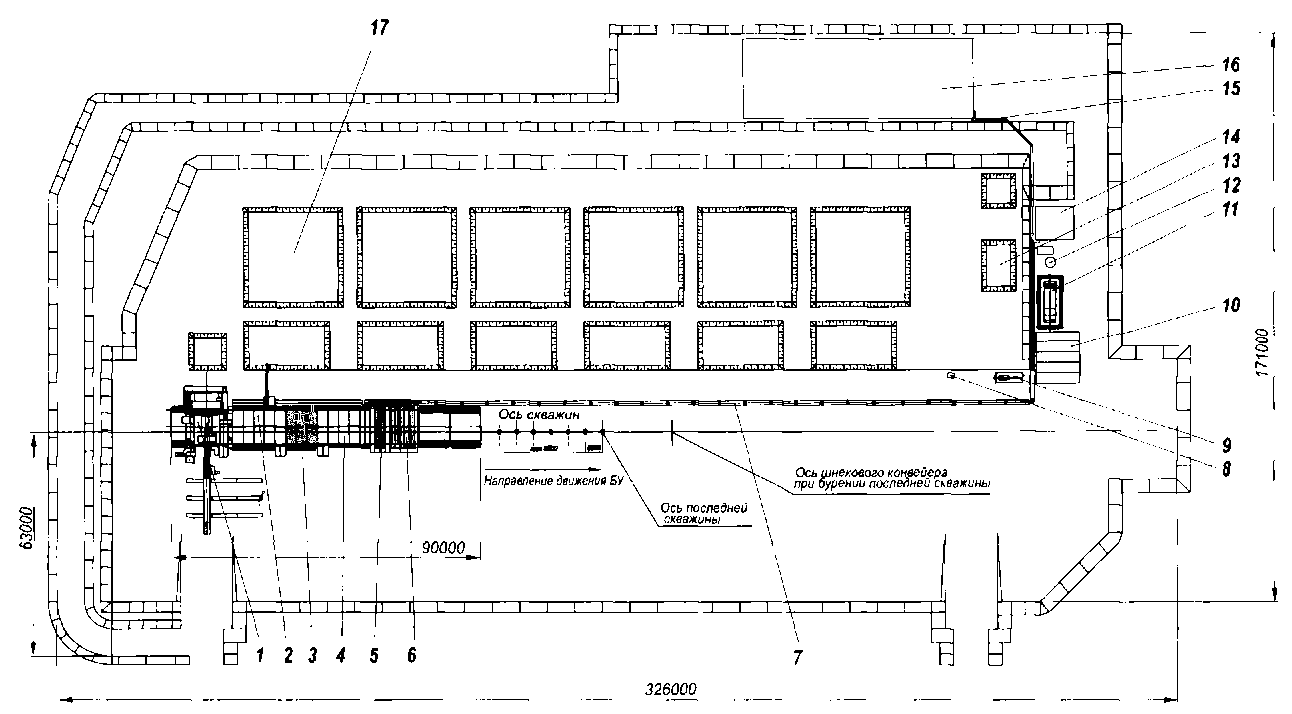

Исходными материалами для составления проекта монтажных работ служат утвержденный технический проект (рабочие чертежи завода-изготовителя); данные о поставке и изготовлении недостающего оборудования, наличие парка машин и механизмов; действующие нормативные документы; инструкции и указания, в том числе по охране труда. Проект производства работ (ППР) состоит из трех основных технологических документов: графика календарных планов, генеральной схемы расположения бурового и вспомогательного оборудования (рис. 7.1).

Генеральная схема включает в себя выбор буровой установки, расположение жилых, культурно-бытовых помещений, при-вышечных сооружений, электроводоснабжения, обогрева помещений, хранения и транспортирования шлама и оборудования для экологически чистого или безотходного бурения.

При разработке генеральной схемы должны быть учтены следующие принципы:

- рациональное использование строительной площадки;

- обеспечение эффективной организации и целесообразной технологии монтажа, бурения и эксплуатации скважин;

- обоснованное размещение оборудования для ускоренного монтажа.

Форма и размеры кустовой площадки обуславливается следующими факторами:

- количеством скважин и способом их группировки;

- расстоянием между скважинами и расстоянием между группами, что определяет общую протяженность площадки при перемещении буровой установки в пределах куста;

- противопожарными нормами и требованиями правил техники безопасности;

- безопасными расстояниями между отдельными видами оборудования при производстве работ на кустовой площадке, при технологической операции цементирования;

- правилами устройства электроустановок и электрических сетей, которые регламентируют разрывы между отдельными агрегатами и объектами, входящими в комплект буровой установки.

Территория площадки под оборудование в процессе строительства и эксплуатации загружена неравномерно. По воспринимаемым нагрузкам площадка может быть разбита на три зоны - А, Б, В.

В зоне А, где находится и перемещается буровая установка, грунт должен выдерживать удельное давление не менее 0,12 -0,15 МПа. При меньшей несущей способности необходимо принять меры по его укреплению.

Зона Б соответствует расположению стационарного оборудования - стеллажей с трубами, котельной, блока нефтяной емкости, дизель-генераторного блока и т.д. Несущая способность грунта в этой зоне должна быть не менее 0,08 МПа.

Зона В предназначена для монтажа и демонтажа буровой установки, обслуживания оборудования, его транспортирования, т.е. для работы транспортных средств и грузоподъемных машин.

Рис.14.1. Схема расположения оборудования на кусте в водоохранной зоне:1 - вышечно-лебедочный блок; 2 - блок очистки циркуляционной системы; 3 - блок растворных модулей; 4 - блок насосных модулей; 5 - компрессорный блок; 6 - модуль тиристорный; 7 - коммуникации; 8 - блок ГСМ для ДЭС; 9 - энергоблок; 10 - блок дополнительных емкостей; 11 - водонефтяная емкость; 12 - водяная скважина; 13 - водоем пожарный; 14 - котельная; 15 - коммуникации жилого городка; 16 - жилой городок; 17 - амбары шламовые

14.2 Строительство фундаментов

Фундамент - опора для буровой установки и привышечных сооружений, через которую передаются на грунт усилия, возникающие в процессе эксплуатации оборудования. Для создания безопасных условий при эксплуатации буровой установки необходимо соблюдать следующие требования:

1. Удельная нагрузка на грунт не должна превышать допустимой для данного вида грунта. Так, для природных и почвенных условий группы месторождений района Сургута для буровых установок разведочного и эксплуатационного бурения под опорами оснований должно обеспечиваться удельное давление не менее 0,1-0,12 МПа, а для буровых установок грузоподъемностью 2000 кН -не менее 0,12 МПа.

2. Габариты площадки под кустовую буровую должны позволять разместить буровую установку с возможностью ее монтажа. Привышечные сооружения (котельная, вагончик мастера, столовая, топливный блок и т.д.) должны устанавливаться с соблюдением правил безопасности в нефтегазодобывающей промышленности и противопожарных разрывов между агрегатами с учетом размещения противовыбросового оборудования, а также следует учитывать число скважин на данной площадке. Конструкция фундамента должна выбираться в зависимости от глубины бурения и конструкций скважин, типа буровой установки, способности грунта к восприятию удельного давления от возникающих в процессе работы нагрузок, а также экономической целесообразности применяемых материалов.

3. Необходимо применять экономически обоснованные конструкции фундаментов, которые позволят сократить сроки строительства. Поэтому решающее значение для оснований под буровую установку имеет состав и свойства грунта, на котором предполагается монтировать буровую установку.

Фундаменты везде по осадкам и деформациям должны обеспечивать нормальную работу бурового оборудования в период строительства скважин и ее эксплуатации. Площадка должна обеспечивать возможность перемещения и работы на ней транспортных средств и монтажных кранов.

Кустовая площадка должна выполняться горизонтально. Допускается уклон кустовой площадки в зоне А по ходу движения буровой установки в пределах 10 мм - на 2 м. Технологические площадки выполняются с уклоном в сторону амбара, обеспечивающим водосток. Планировку площадки на горизонтальность в зоне А для установки оборудования и разметку оси вышки рекомендуется проводить с помощью нивелира. По окончании отсыпки куста необходимо сделать обваловку.

Для одиночной буровой установки планировку площадки на горизонтальность для установки оборудования и разметку от вышки рекомендуется производить с помощью нивелира. Отклонение от горизонтальности площадки не более 10 мм в пределах габаритов выкладки. Несущая способность грунта площадки под блоки буровой установки не менее 0,1 МПа (1 кгс/см2). При меньшей несущей способности грунта необходимо увеличить площадь опоры.

Величины наибольших вертикальных нагрузок на опоры и планировка площадки для разных типов и модификаций буровых установок могут существенно отличаться. Их истинное значение следует брать из соответствующих инструкций по эксплуатации на монтируемую буровую установку.

Объем работ по строительству кустовой площадки зависит от ее размеров. С развитием наклонно направленного бурения с одной площадки возможно бурение до 30 и более скважин. Поэтому выбор ее габаритов - один из основных факторов ускоренного строительства буровой установки. Размеры площадки отражаются, в конечном итоге, на себестоимости тонны нефти. При проектировании площадки необходимо учитывать возможности рациональной эксплуатации скважин (ремонт скважин с использованием имеющихся подъемников, установка стационарного оборудования). Следует учитывать расположение буровой установки во время бурения всех скважин на данной площадке, а также размещение привышечных сооружений, установку специальных агрегатов, которые временно, на период выполнения отдельных работ, прибывают к скважине.

Важным фактором для установки габаритов площадки считается технология монтажа буровой установки (установка блоков согласно схеме расположения, монтаж блоков с помощью крановой техники, размещение техники для монтажа и оборудования перед монтажом). Длина и ширина площадки выбираются с учетом многих факторов. Площадка под куст делится на основную и вспомогательную и под соцкультбыт. На основной площадке располагаются скважины и буровые станки, на вспомогательной - оборудование, которое находится стационарно при бурении всех скважин куста. Обе площадки прямоугольной формы. Длина основной площадки зависит от числа скважин, расстояний между ними, способа группировки скважин. Число скважин колеблется от 2 до 30 и расстояние между ними - от 5 до 50 м; группируют скважины от 4 до 8. Расстояние между группами при бурении на нефть обычно 50 м. Это главные параметры, влияющие на длину основной площадки. Существует еще несколько факторов. Так, первая скважина находится от края на расстоянии около 20 м и более. Это расстояние зависит от ширины вышечного блока и применяемой крановой техники при монтаже. Последняя скважина должна отстоять от края площадки на таком расстоянии, чтобы было возможно проводить демонтаж оборудования не над пробуренной скважиной и устанавливать крановую технику (обычно 25 м и более). Общая длина основной площадки зависит от выбора расстояний от края площадки до первой скважины, числа скважин, способа группировки скважин и выбора расстояния между группами и между скважинами в группах, размеров площадки для демонтажа буровой установки.

Ширина основной площадки зависит от конструкции, а также вида движения вышечного блока, расположения системы очистки раствора, конструкции приемного моста и применяемой техники при бурении и эксплуатации. Для буровых установок класса 4 и 5 эта ширина равна 70 м. Габариты вспомогательной площадки выбирают в зависимости от расположения блоков, возможности их монтажа и демонтажа, а также при установке блоков учитываются существующие правила по технике безопасности и противопожарные разрывы. На основной площадке устанавливают вышечный блок, приемный мост, блок очистки, коммуникации, подходящие к вышечному блоку, а также насосный, компрессорный, емкостной блоки (при эшелонной компоновке буровой). На вспомогательной площадке устанавливаются котельный блок, различные технологические емкости, подстанции, передвижные вагончики и другое вспомогательное оборудование.

14.3. Способы сооружения буровых установок

В современной практике буровые установки сооружаются тремя способами: агрегатным, мелкоблочным и крупноблочным. С 1996 года специалисты Сургутнефтегаза разработали, испытали и внедрили в практику новый способ сооружения буровых установок - модульный. Применение каждого из этих способов обусловлено типами буровых установок, укомплектованностью их основаниями, а также специфическими условиями нефтяного региона, расстоянием перебазировки буровых установок, рельефом местности и другими факторами.

Дата добавления: 2015-09-14; просмотров: 4258;