Основная 3 страница

** Привод дополнительный предназначен для подъема и опускания вышки, для подъема бурильных труб и аварийных работ.

*** Функции РПД, кроме указанных в дополнительном приводе регулирование подачи долота на забой.

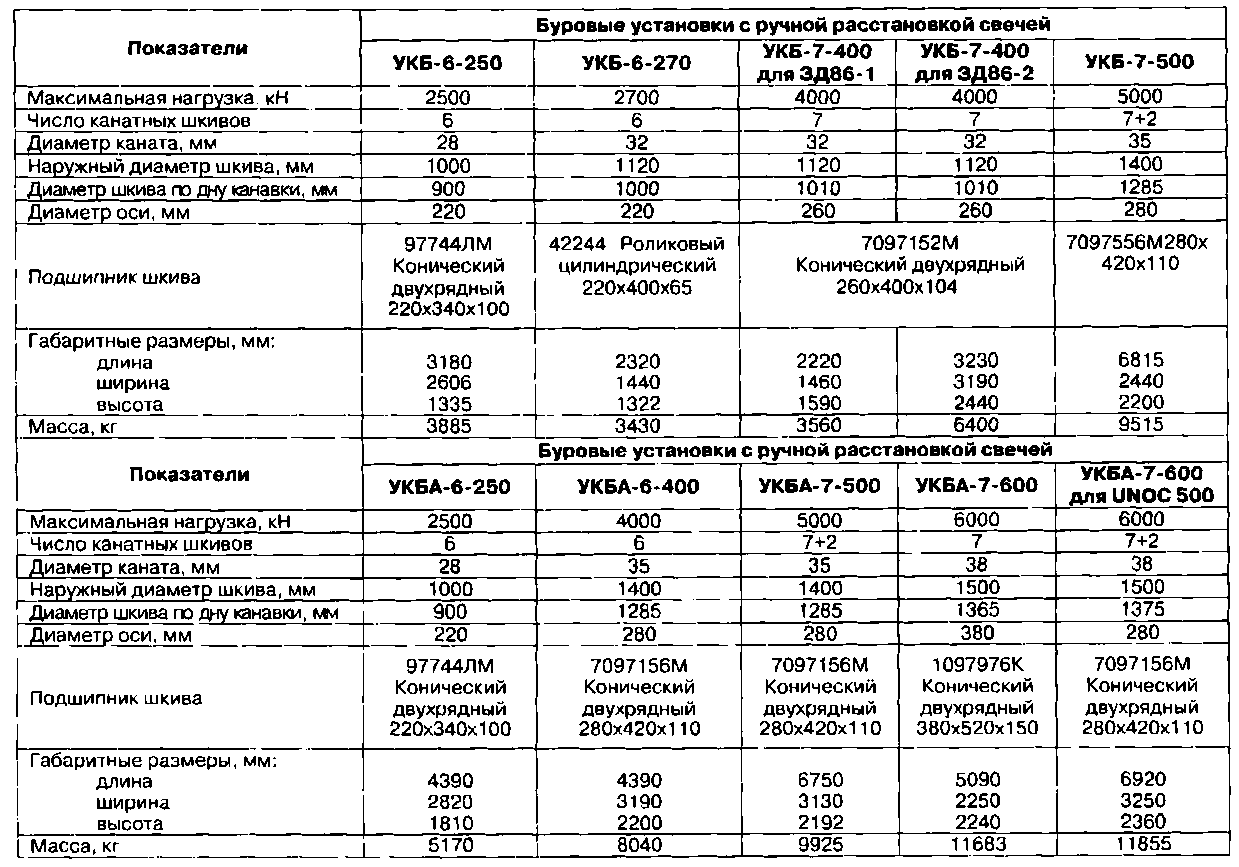

В табл. 4.2 приведены краткие технические данные традиционных буровых лебедок.

Буровые лебёдки серии "ЭТ" (электрический привод и торможение электродвигателем), по сравнению с традиционными лебёдками с цепными передачами, имеют следующие преимущества.

1. В лебёдках серии "ЭТ" отсутствуют:

- цепные передачи;

- шинно-пневматические муфты;

- вспомогательный тормоз (электромагнитный, электрический индуктивный, гидродинамический) ;

- ленточный тормоз;

- рукоятка управления тормозом.

2. Лебёдки имеют уменьшенные габаритные размеры, а их масса меньше на 20.. .30 % по сравнению с лебёдками с цепными передачами.

3. Лебёдки имеют идеальную подъёмную характеристику, регулирование скорости подъёма и спуска осуществляется на 100 %.

4. Привод регулируемый. Электродвигатель (электродвигатели) главного привода может быть как постоянного, так и переменного тока. Электродвигатель лебёдки может использоваться в режимах:

- приводного электродвигателя, при подъёме бурильной колонны;

- тормозной машины, при спуске бурильной колонны;

- регулятора подачи долота, при бурении.

5. В зубчатой трансмиссии применены высококачественные стали, зубья имеют специальное упрочнение с применением новых технологий.

6. Лебедки имеют дисковые тормоза с системой аварийного торможения, роль которых заключается в фиксации груза при статическом положении талевого блока и затормаживании при срабатывании блокировок.

7. Бесконтактные уплотнения валов исключают протекание масла наружу и проникновение пыли и влаги во внутрь трансмиссии.

8. Переключение передач в зубчатой трансмиссии с "быстрой" на "тихую" производится редко вследствие того, что работа с бурильной колонной практически всегда обеспечивается на "быстрой" передаче.

9. Дистанционное управление лебёдкой создает комфортные условия труда, бурильщик может работать сидя в кресле, что способствует повышению производительности труда.

Выпускаемые на ОМЗ лебёдки серии "ЭТ" имеют грузоподъёмность на крюке от 160 до 500 т. Все лебёдки имеют одинаковое конструкторское решение и подобные кинематические схемы.

Контрольные вопросы:

1. Спуско-подъемные комплексы буровых установок.

2. Буровые лебедки.

ЛЕКЦИЯ 5

ТАЛЕВАЯ СИСТЕМА

5.1 Введение

Талевая система буровых установок служит для преобразования вращательного движения барабана лебедки в поступательное перемещение крюка, на котором подвешивается колонна, а также для уменьшения силы натяжения струн и конца каната, навиваемого на барабан лебедки, за счет увеличения скорости его движения.

При помощи талевой системы осуществляется подъем колонны на длину свечи, поддержание свечей, при свинчивании с колонной в процессе спуска, а также различные вспомогательные операции по подъему грузов в процессе бурения скважины.

Талевая система состоит из неподвижной группы шкивов (кронблока, установленного в верхней части буровой вышки) и подвижной группы шкивов (талевого блока), соединенных между собой талевым канатом, один конец которого крепится к барабану лебедки, а второй -через механизм крепления неподвижной ветви каната - к основанию вышки. К талевому блоку присоединяется крюк или автоматический элеватор. Для соединения с крюками талевые блоки снабжаются серьгой, размещаемой в отверстиях кронштейнов, приваренных к нижним концам щек.

Талевые системы могут работать в режиме ручной расстановки бурильньгх труб и с комплексом механизмов АСП. При ручной расстановке свеч применяют крюкоблоки (крюки, совмещенные с талевыми блоками), а при работе с АСП - талевые блоки с разнесенными секциями шкивов под траверсы штропов для подвески к ним автоматического элеватора.

Крюки, присоединяемые к талевому блоку, предназначены:

- для подвешивания вертлюга и бурильной колонны при бурении скважины;

- подвешивания с помощью штропов и элеватора колонн бурильных и обсадных труб в процессе спуско-подъемных операций;

- подъема, спуска и подтаскивания грузов при монтажно-демонтажных работах.

При всех операциях спуско-подъёма талевый блок, являющийся подвижной частью полиспаста, совершает возвратно-поступательное движение. В зависимости от необходимой грузоподъемности, кратность и схема оснастки полиспаста может быть выбрана различной. Сегодня при выборе и оценке конструкции талевой системы следует иметь в виду, что от ее вида и конструкции во многом зависит скорость спуско-подъемных операций, являющаяся важным фактором в процессе проводки и ремонта скважин. Возможны следующие виды талевых систем (их оснастка):

- без талевого блока (на прямом контакте);

- с закреплением конца каната на крон-блоке;

- с закреплением конца каната к основанию буровой вышки;

- с закреплением конца каната к талевому блоку.

Система оснастки с закреплением неподвижного конца каната к основанию вышки, а подвижного конца на барабане лебедки является наиболее распространенной. Она позволяет включать датчик для измерения величины натяжения в канате. При такой оснастке кратность полиспаста равна числу рабочих струн (всех струн, кроме неподвижного и подвижного концов), т.е. кратность полиспаста равна удвоенному числу шкивов (роликов) на талевом блоке.

Применяются оснастки 1x2, 2x3, 3x4, 4ix5, 5x6, 6x7, где первые числа указывают на количество шкивов на талевом блоке, а вторые - на кронблоке.

Полиспаст, позволяя получить выигрыш в силе на подвижной струне каната, увеличивает длину каната, навиваемого на барабан лебедки пропорционально его кратности. Так, при оснастке 5x6 и подъеме колонны на длину свечи 25 м на барабан необходимо намотать 250 м каната. Поэтому естественно, что при конструктивно разумных размерах барабана лебедки навивку каната на него приходится производить в несколько слоев.

Основными характеристиками, определяющими назначение подъемного механизма и размеры его частей, являются:

- грузоподъемность на крюке;

- мощность;

- скорость движения крюка;

- высота вышки;

- число ветвей в талевой системе.

5.2 Кронблоки.

Кронблок (головной блок) монтируется на верхней раме мачты или на подкронблочных балках вышки. Он удерживает на весу подвижную часть талевой системы и служит для размещения свободно вращающихся шкивов талевой системы. Современные кронблоки ОМЗ совмещены с верхней рамой буровой вышки (кроме башенных вышек) и конструктивно определяются типом вышки и схемой талевой системы, принимаемой в зависимости от расположения бурового оборудования на основании и внутри вышки.

Кронблоки имеют шифры, в которые входят: первая буква завода-изготовителя; порядковый номер узла, принятый на заводе; комплектность кронблока с вышкой определенного типа, грузоподъемность на крюке.

В качестве примера рассмотрим шифр кронблока УКБ-6-325;

УКБ-6-325 (рис.5. 1):

У - Уралмашзавод, КБ - кронблок, 6 -число шкивов, 325 - допускаемая нагрузка на кронблок в тоннах.

Кронблоки УКБА-6-200, УКБА-6-270, УЗ-300 и УКБА-7-500 применяют с вышками башенной конструкции. Они рассчитаны на ручную, а также на механизированную (с помощью комплекса механизмов типа АСП) расстановку свечей. Кронблоки УКБА-6-250, УКБА-7-320 и УКБА-7-400-1 используют только с А-образными вышками.

Таблица 5.1 – Параметры кронблоков

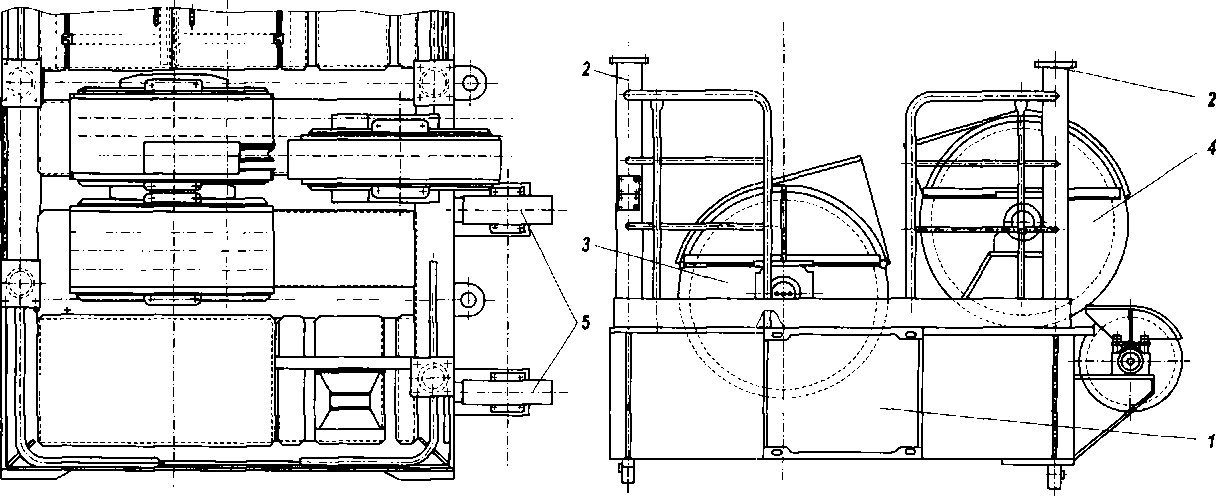

Рис.3.2.8 . КронблокУКБ-6-325:

1 - рама кронблока; 2 - стойки крепления козел; 3 - секция шкивов;

4 - обводной шкив; 5 - шкив вспомогательный

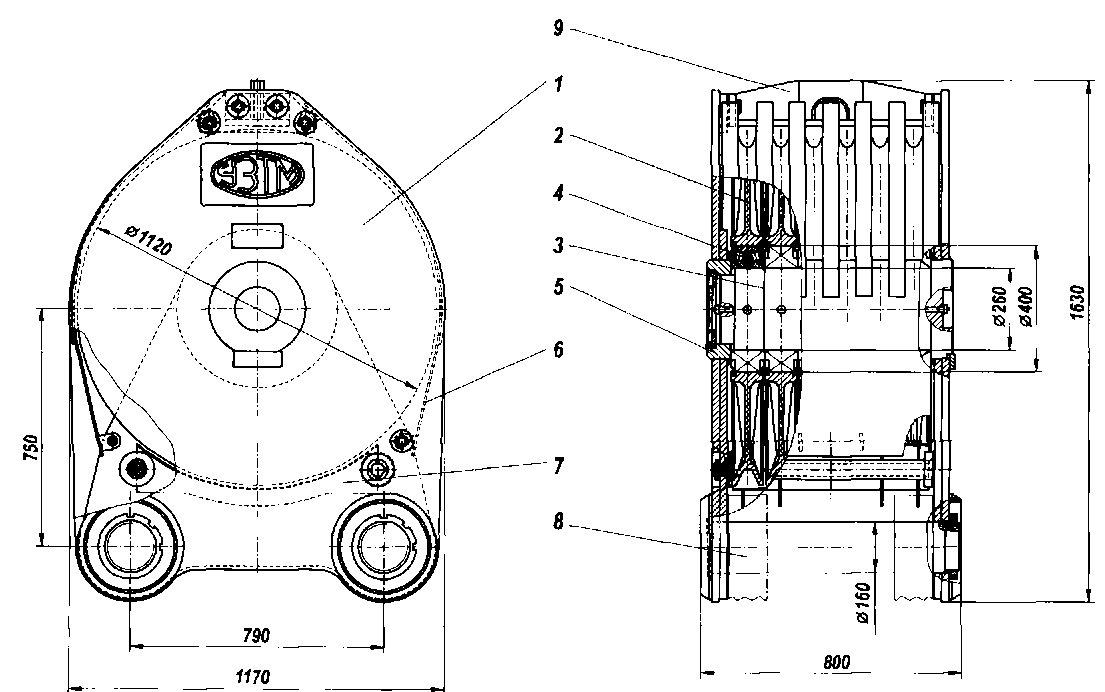

Рис.3.2.9. Талевый блок УТБ-6-320:

1 - щека; 2 - шкив; 3 - ось; 4 - подшипник; 5 - втулка; 6 - кожух;

7 - кожух нижний; 8 - ось; 9 - наголовник

Талевые блоки, крюкоблоки. Талевый блок является подвижной частью талевой системы. Конструктивно он связан с крюком, который предназначен для подвешивания бурильных и обсадных колонн при бурении и СПО.

По назначению их можно разделить на две группы: талевые блоки для БУ с ручной расстановкой свечей и талевые блоки для работы с комплексами АСП.

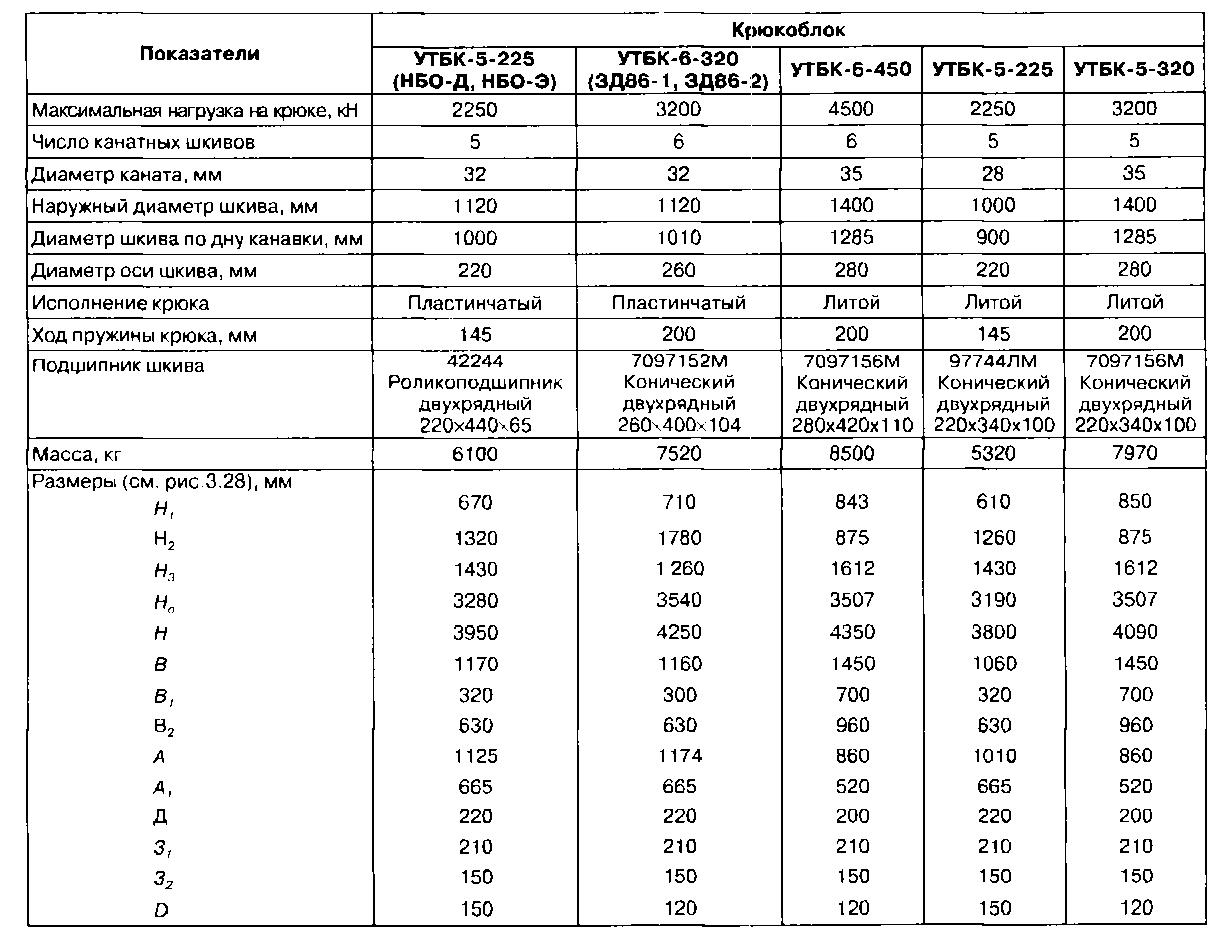

Таблица 5.2 – Параметры талевых блоков

| Параметры | УТБ-5-250 | УТБ-5-225 | УТБ-6-320 |

| Грузоподъемность, т | |||

| Количество шкивов, шт. | |||

| Наружный диаметр шкива, мм | |||

| Профиль желоба шкива под канат диаметром, мм | |||

| Масса, кг | |||

| Высота, мм | |||

| Ширина, мм |

При операциях спуска и подъёма

крюк обеспечивает: надёжное удерживание штропов при спуске и подъёме бурильной или обсадной колонны; лёгкое поворачивание крюка и манипулирование им в процессе захватывания и освобождения свечей; разгрузку резьб замковых соединений от веса свечи при её отвинчивании от бурильной колонны; автоматический приподъём отвинченной от колонны свечи (при операциях её подъёма) на высоту, несколько большую длины замковой резьбы; автоматическую установку элеватора в заданной позиции для захвата очередной свечи из-за пальца вышки или при подъёме для освобождения свечи.

Наиболее сложные функции крюк выполняет при работе с бурильными колоннами, и это определяет его конструкцию.

Основными параметрами талевых блоков и крюкоблоков являются: грузоподъемность и количество шкивов. Эти параметры, как правило, отображаются в обозначении талевого блока: У - изготовлен Уралмашзаводом; Т - талевый; Б - блок (для блоков комплексов АСП добавляется буква А, для крюкоблоков - К); 5 - количество шкивов; 250 - грузоподъемность, т.

Талевые блоки для работы с комплексом механизмов типа АСП. Для работы с применением АСП используются талевые блоки, разделенные в середине на две части

Применяются талевые блоки с расположением шкивов на одной оси и соосные с двумя осями. Отечественные конструкции талевых блоков с расположенными на одной оси шкивами применяются только в буровых установках с ручной расстановкой труб. Талевые блоки могут соединяться с крюком шарнирно или жестко. Талевые блоки, жестко соединенные с крюком, называют крю-коблоками. В процессе бурения крюк (крю-коблок) соединяется с вертлюгом, а при выполнении СПО - с элеватором. Для этого в составе подъемной системы предусмотрены штропы вертлюга и элеватора.

В процессе бурения крюк удерживает подвешенный на штропе вертикально перемещающийся вертлюг с вращающейся бурильной колонной; воспринимает крутящий момент, возникающий на опоре вертлюга, при вращении бурильной колонны ротором; обеспечивает автоматическое запирание центрального рога после ввода в него штропа вертлюга, когда ведущая труба находится в шурфе при переходе от СПО к бурению, или, наоборот, освобождает штроп вертлюга с ведущей трубой, устанавливаемые в шурф при переходе от бурения к подъёму; надёжно удерживает в зеве крюка штроп вертлюга при внезапных остановках в скважине спускаемой колонны.

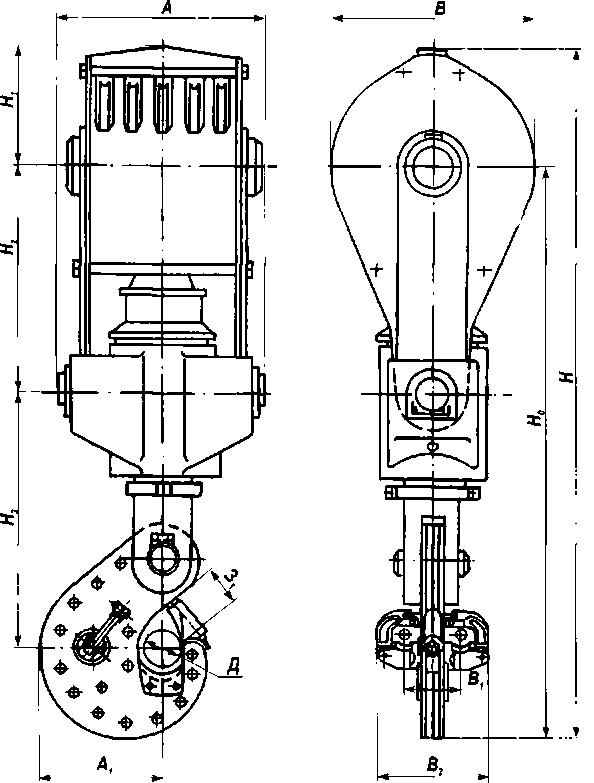

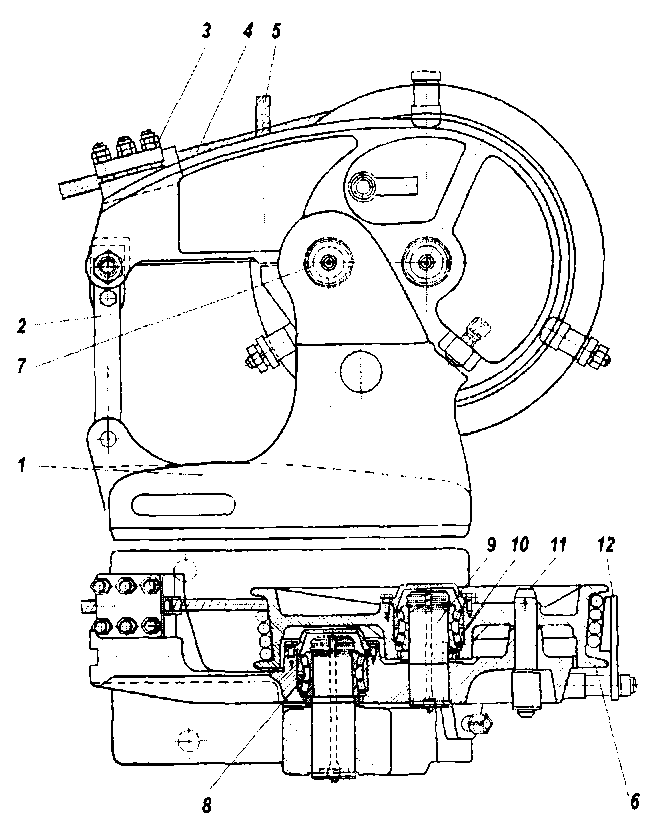

Рис.5.2 Крюкоблок УТБК

Талевые блоки состоят из двух секций, соединенных рамой, имеющей в центре трубу с вырезом для перемещения бурильной трубы к центру скважины или в подсвечник и для ее центрирования при спуско-подъём-ных операциях. Снизу труба имеет воронку, а сверху закрыта от ударов вертикально наезжающей трубы головкой, имеющей заводную фаску.

Щеки каждой секции соединены в нижней части двумя осями, на которых подвешены траверсы с валиками под штропы автоматического элеватора, а в верхней - траверсы с резиновыми амортизаторами для посадки центратора комплекса АСП. Секции с боков и снизу защищены кожухами, предохраняющими талевый канат от выпадения из ручьев шкивов.

Талевые блоки, в зависимости от грузоподъемности и диаметра каната, имеют разное количество шкивов или разные их диаметры (табл. 3.2.7).

Буровые крюки по конструктивному исполнению бывают двух- и трехрогие.

Таблица 5.3 – Параметры крюкоблоков

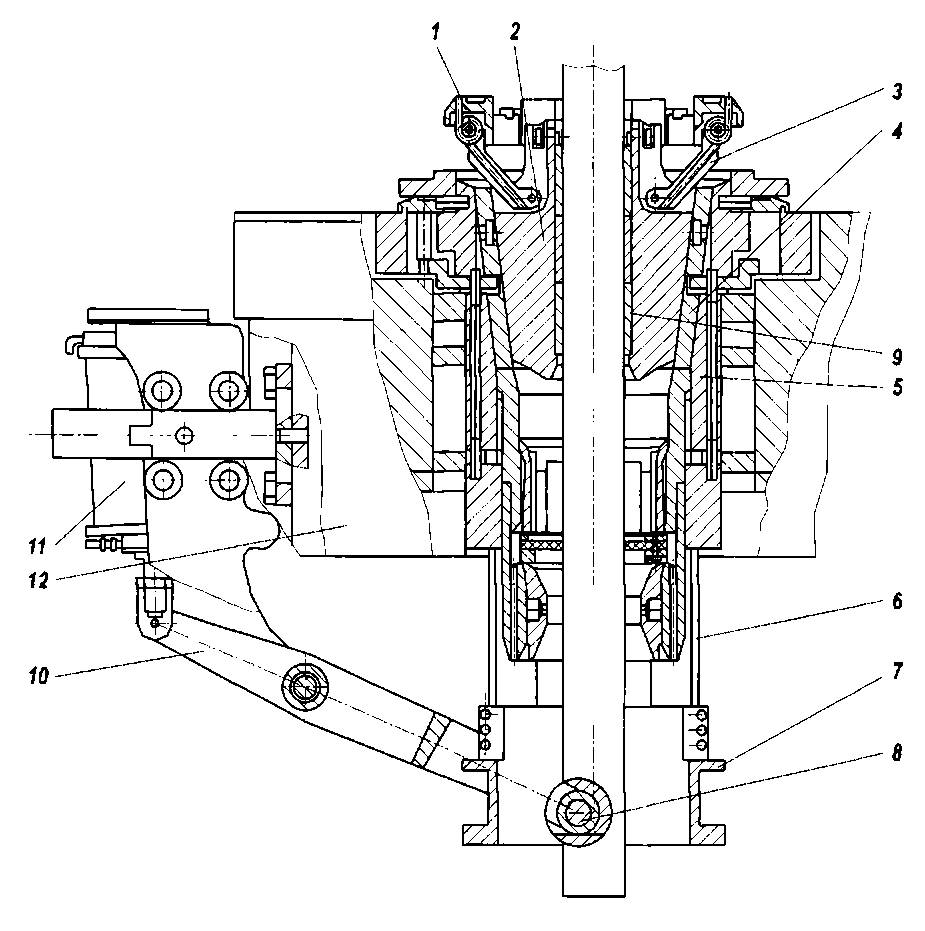

Рис. 5.3 Механизм крепления неподвижной ветви каната

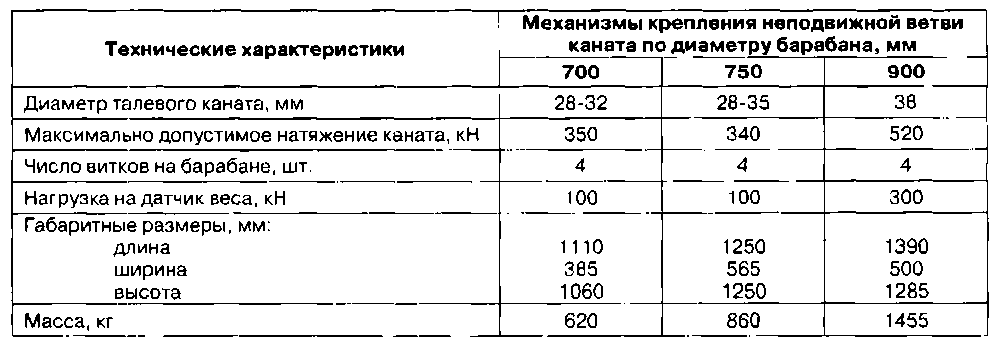

Механизмы крепления неподвижной ветви талевого каната. В талевых механизмах применяют устройства для крепления неподвижной струны талевого каната нескольких типов. Наряду с основным назначением рассматриваемые устройства обеспечивают удобство и быстроту смены и перепуска талевого каната. В буровых установках ОМЗ применяют механизмы крепления неподвижной ветви талевого каната трех типов.

Механизмы для крепления неподвижной струны талевого каната (рис. 3.2.11) различаются по грузоподъемности и состоят из станины 1, на которой находится рычаг 4 с осью 7 и подшипником качения 8. На рычаге установлены конический барабан 6 и зажимы 3 для крепления талевого каната 5. Благодаря вращению конического барабана в подшипнике 10, расположенном на оси 9, канат без скольжения, легко и быстро перемещается по барабану, что позволяет сократить время, задалживаемое на смену и перепуск каната. Планки 12, закрепленные на рычаге, удерживают витки каната от перехлёстывания при вращении барабана. После смены и перепусков каната барабан жестко соединяется с рычагом при помощи стопорного пальца 11, а свободный конец каната крепится в зажимах 3.

Таблица 5.4 – Техническая характеристика устройств для крепления неподвижной ветви талевого каната

5.3 Устройства для удержания труб на устье скважины

Предназначены для захвата и удержания на весу бурильных, утяжелённых, на-сосно-компрессорных и обсадных труб. Кроме того, они могут выполнять следующие функции:

- передача вращения от ротора бурильной колонне;

- удержание труб от проворачивания при свинчивании-развинчивании;

- смазка и очистка наружной поверхности труб.

При выполнении основной функции обычно выполняются две операции: закрепления и раскрепления, причем они могут выполняться механизмами или вручную. По назначению эти устройства подразделяются в соответствии с типом захватываемых труб. Например, трубодержатели для бурильных труб, трубодержатели для обсадных труб и т.д.

По способу выполнения функции захвата труб они подразделяются на устройства подхватывающего действия (подкладные вилки, элеваторы) и устройства зажимные (слайдеры, патроны и клиновые захваты). Наиболее часто при бурении глубоких скважин применяются клиновые захваты, а при проходке неглубоких скважин - элеваторы и подкладные вилки. Подкладные вилки применяются для работы с трубами, имеющими лыс-ки на замке, а также при бурении шнеками.

Конструктивная классификация устройств для удержания труб на устье приведена в табл. 3.2.1. Наиболее часто в буровых установках применяются устройства гравитационного типа, в которых клинья перемещаются в осевом направлении пневмоци-линдром (пневматические клиновые захваты), и зажимают трубу за счет ее веса.

Параметрическая классификация

предусматривает два параметра: допускаемая осевая нагрузка и диапазон диаметров захватываемых труб. Типоразмерный ряд определяется назначением (тип труб) и грузоподъемностью. Конструктивно главным параметром пневматических клиновых захватов является проходное отверстие в столе ротора.

Пневматические клиновые захваты.

Пневматический клиновой захват (рис. 3.2.18) состоит из втулки 5, четырех конических вкладышей 4, клиньев 2 с плашками 9. Втулка и вкладыши неподвижны относительно стола, а клинья с плашками могут перемещаться по наклонным пазам вкладышей. При перемещении вниз клинья скользят по наклонным пазам вкладышей и сближаются в радиальном направлении. Под действием радиального усилия, возникающего в клиньях от собственного веса колонны, плашки зажимают трубу, и колонна удерживается в роторе. Для освобождения зажатой трубы клинья перемещаются вверх одновременно с колонной труб, поднимаемой крюком. Привод клинового захвата осуществляется при помощи пневматического цилиндра 11, закреплённого на кронштейне станины 12 ротора. Шток пневматического цилиндра соединяется с коротким плечом рычага 10. Длинное плечо рычага на конце имеет вилкообразную форму и надевается на ролики 8 кольцевой рамы 7, с которой соединяются стойки 6, перемещающиеся в вертикальных направляющих пазах втулки 5. Верхние концы стоек укреплены в державке 1, которая рычагами 3 соединяется с клиньями 2. Под действием сжатого воздуха, подаваемого в поршневую полость пневмоци-линдра, шток поршня поворачивает рычаг 10 против часовой стрелки. При этом кольцевая рама 7 вместе со стойками 6, державкой 1 и рычагами 3 перемещается вверх и поднимает клинья 2. Обратное перемещение клиньев осуществляется при подаче сжатого воздуха в штоковую полость пневмоцилинд-ра и повороте рычага 10 по часовой стрелке. Рычаги 3 обеспечивают перемещение клиньев в радиальном направлении при подъёме и опускании клиньев. Соотношение плеч рычага 10 выбирается в зависимости от хода поршня пневмоцилиндра и необходимой высоты подъёма клиньев.

Рис. 3.2.18. Пневматический клиновой захват ПКР

Вес бурильной колонны, удерживаемой клиновым захватом, ограничивается допускаемым контактным давлением между плашками и телом трубы. Для снижения контактных давлений пользуются удлинёнными клиньями и специальными плашками, охватывающими трубу с минимальным зазором между их продольными торцами. В некоторых конструкциях вместо трёх используется шесть клиньев, что способствует более равномерному распределению контактных давлений.

При недостаточной способности удержать колонну труб клиновые захваты заменяются подкладным кольцом для установки элеватора либо подкладными клиньями, удерживающими трубу за торец муфты. Для спуска обсадных труб, диаметр которых больше диаметра конусной втулки, используется подкладное кольцо, заменяющее клинья и конусную втулку.

Во время бурения ПКР-560 клинья с державками убираются и заменяются зажимом под ведущую трубу, стойки с кольцевой рамой опускаются в крайнее нижнее положение, а в ПКР-700 клинья приподнимаются для установки роликового направляющего вкладыша. Управление пневматическим клиновым захватом осуществляется педальным краном, установленным у пульта бурильщика.

Клиновой пневматический захват предназначен для механизированного захвата в роторе насосно-компрессорных, бурильных и утяжелённых бурильных труб, передачи вращения от ротора бурильной колонне при снятых клиньях, очистки наружной поверхности труб, механизированного отвода клиньев.

Контрольные вопросы:

1. Талевая система.

2. Кронблоки.

3. Устройства для удержания труб на устье скважины.

ЛЕКЦИЯ 6

КОМПЛЕКС МЕХАНИЗМОВ ДЛЯ МЕХАНИЗАЦИИ СПО (ДСП И КМСП)

Существующие технические средства для выполнения СПО можно условно разделить на две группы:

1. Набор механизмов, в котором механизируются только определенная часть операций технологического процесса, например подъем, свинчивание-развинчивание труб.

2. Комплекс механизмов с механизацией или частичной автоматизацией всех основных операций.

Если в первом комплексе механизмов все основные технологические операции выполняются последовательно, то вторые -позволяют существенно сократить время подъема-спуска одной свечи за счет совмещения отдельных операций. Например, при подъеме бурильной колонны могут совмещаться операции спуска свободного элеватора, отвинчивания свечи и укладки предыдущей свечи в магазин.

На ОАО «Уралмаш» еще в 1964 году были созданы первые комплексы для механизации СПО - автоматы спуска-подъема (АСП), которые позволили существенно снизить время СПО за счет совмещения операций технологического цикла. Эти комплексы облегчили труд буровиков и позволили снизить производственный травматизм. Вместе с тем они существенно усложнили конструкцию буровой установки.

В соответствии с требованиями Правил безопасности в нефтяной и газовой промышленности, п. 2.4.1, для бурения скважин глубиной свыше 4000 м БУ должны оснащаться комплексами АСП (КМСП). Ряд буровых установок ОМЗ для глубокого, сверхглубокого, а также для бурения на морском шельфе оснащаются комплексами механизмов типа АСП и КМСП для проведения СПО.

Комплексы ликвидируют тяжелый труд верхового рабочего. Помощник бурильщика выполняет функции оператора, управляющего механизмами комплекса.

Применение комплекса АСП (КМСП) при бурении нефтяных и газовых скважин обеспечивает:

- совмещение во времени спуска-подъема колонны бурильных труб или спуска-подъема элеватора с операциями по переносу и установке отвернутой свечи на подсвечник или к центру скважины, а также со свинчиванием-развинчиванием свечи с колонной бурильных труб;

- механизацию переноса свечи на подсвечник и в центр скважины;

- автоматический подхват и освобождение колонны бурильных труб;

- механизацию расстановки свечей, составленных из УБТ;

- фиксацию каждой свечи от выпадания из магазинов, автоматическое открывание и закрывание защелок магазина во время проведения СПО или при штормовом отстое (только для буровых судов и полупогружных платформ);

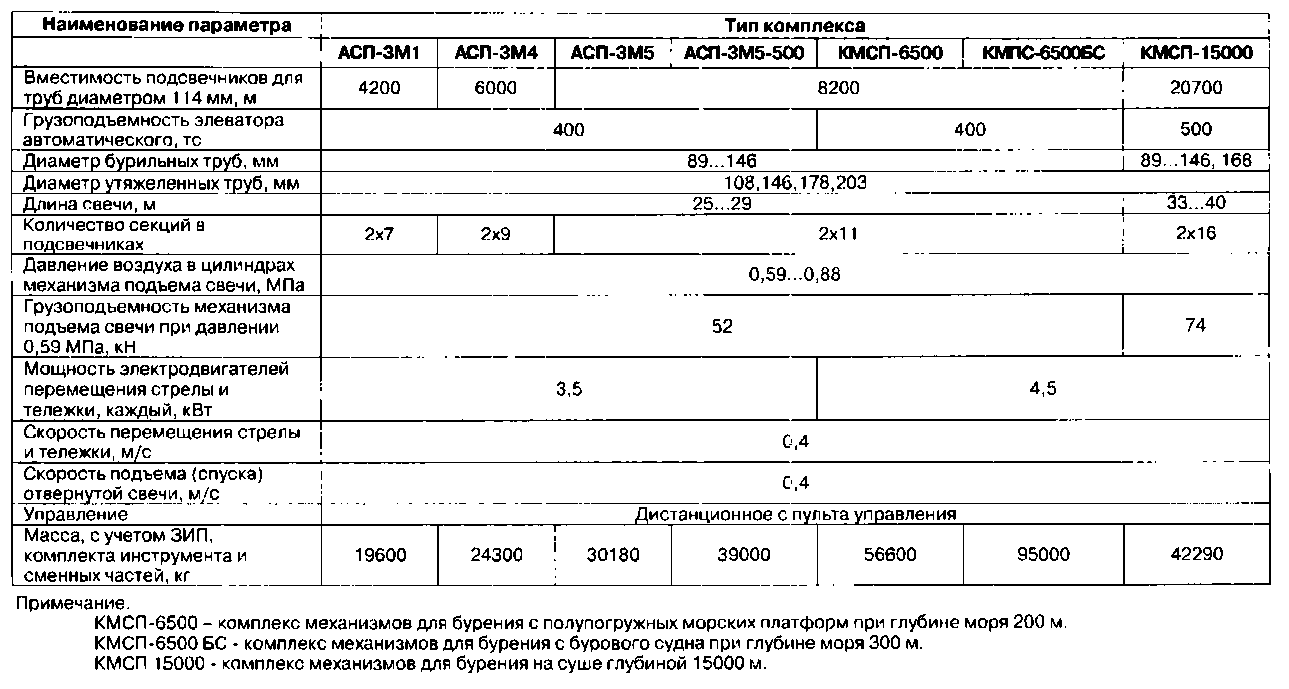

Таблица 3.2.49 Техническая характеристика комплексов АСП и КМСП

- автоматический останов тележки механизма расстановки свечей (МРС) против выбранной секции магазина;

- необходимую блокировку и сигнализацию положения механизмов с выводом сигналов на пульт управления комплексом во время проведения СПО;

- взаимную блокировку положения стрелы МРС и талевого блока.

Комплекс АСП (КМСП) на БУ представляет собой набор механизмов, которые размещаются на кронблоке, вышке и основании вышечного блока, а также подвешиваются к талевому блоку. Для работы комплекса АСП (КМСП) в составе БУ необходимо наличие специального оборудования: бурового ключа, талевого блока, пневматического клинового захвата - пневматических клиньев ротора (ПКР). Технические характеристики комплексов АСП приведены в табл. 3.2.17.

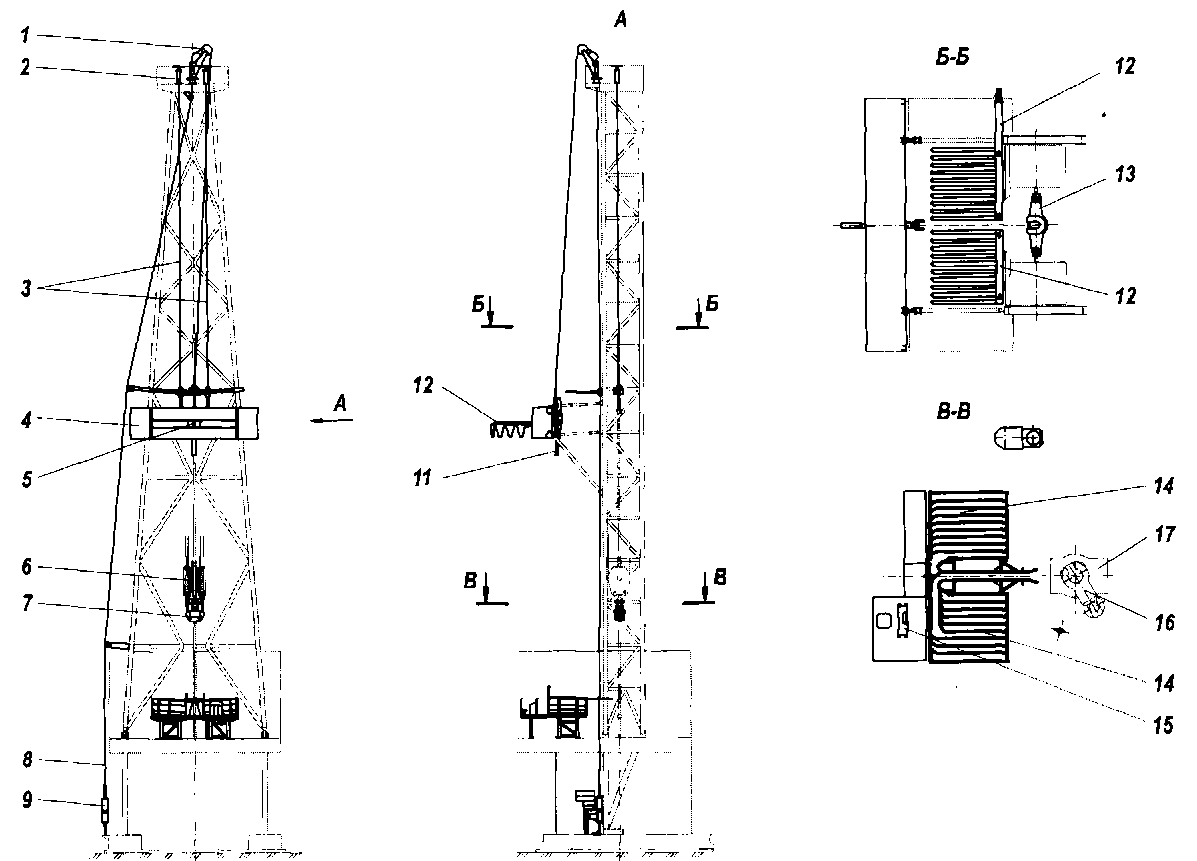

Расположение механизмов комплекса показано на рис .3.2.21.

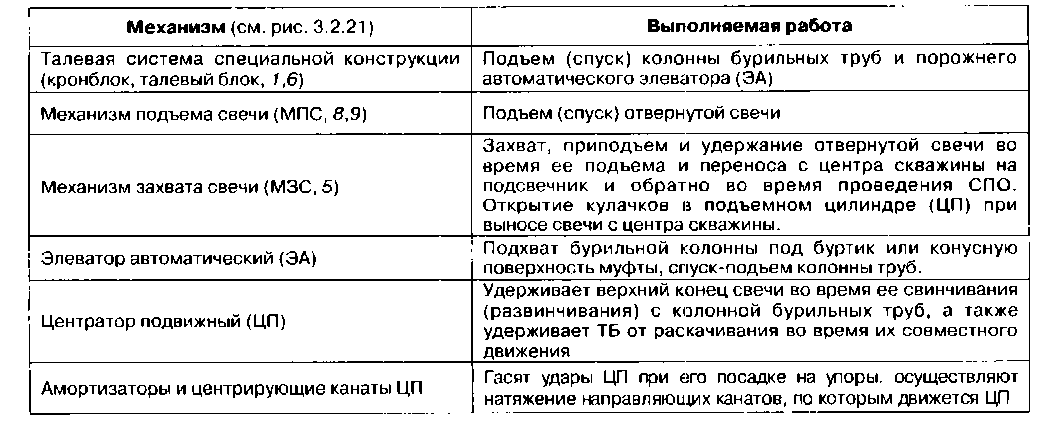

Механизмы, входящие в состав комплекса, и выполняемые ими операции приведены в табл. 3.2.18.

6.1 Устройство составных частей комплексов

Элеватор автоматический (ЭА, ЭАУМ) предназначен для автоматического захвата и освобождения колонны бурильных труб в процессе проведения СПО. Во время бурения к его скобе через специальную подвеску подвешивается вертлюг (описание конструкции дано в разделе «Элеваторы»).

Таблица 3.2.18 Механизмы комплекса ДСП (КМСП)

Состоит из группы силовых деталей и рычажной системы (PC). Силовые детали воспринимают нагрузку от веса бурильной или обсадной колонны. PC управляет спуском-подъемом клиньев.

Стакан элеватора имеет три наклонных паза, по которым перемещаются клинья, связанные со звеньями PC. Клинья подхватывают под торец верхнюю муфту колонны - элеваторы типа ЭА - или за конусную поверхность - элеваторы типа ЭАУМ.

Для принудительного подъема клиньев, освобождения элеватора от бурильной колонны на его копире установлено три пневмоцилиндра, штоки которых воздействуют на наружную каретку и подвешенные к ней клинья. При помощи штропов и осей ЭА (ЭАУМ) подвешиваются к талевому блоку 6.

Механизм расстановки свечей (МРС) 4 (см. рис.3.2.21) переносит отвернутую свечу с центра скважины на подсвечник 14 и обратно во время проведения СПО. Состоит из корпуса 4, внутри которого вправо-влево перемещается тележка 5. В раме тележки вперед-назад перемещается стрела 10. К головке стрелы крепится МЗС. Перемещение стрелы и тележки осуществляется от индивидуальных приводов. Привод содержит электродвигатель, который через предохранительную фрикционную муфту соединяется с червячным редуктором. Тележка перемещается относительно неподвижной цепи, протянутой вдоль направляющих, стрела перемещается вместе с закрепленной на ней цепью.

Отключение приводов осуществляется конечными выключателями, установленными на тележке, а также оператором с пульта АСП.

Для полупогружных и буровых судов предусмотрен дополнительно нижний МРС. Конструкция его аналогична верхнему МРС. Отличие состоит в том, что к его стреле крепится захват нижний (ЗН), который поддерживает низ свечи от раскачивания при ее переносе при сильном волнении моря.

Механизм захвата свечи (МЗС) 11 (см. рис.3.2.21) предназначен для захватывания, приподъема и удержания отвернутой свечи, открывания кулачков ЦП 13 при выносе свечи с центра скважины. Кроме этого, наголовник МЗС открывает защелки в магазине при захвате свечи (только на буровых судах). МЗС крепится к головке стрелы МРС. Состоит из неподвижной каретки, в которой перемещается корпус. На корпусе закреплена скоба с двумя наклонными пазами для перемещения клиньев, с укрепленными на них захватными губками. Корпус МЗС через тягу и подъемный канат 8 соединяется со штоком блока цилиндров МПС.

Рис. 3.6.1 Комплекс механизмов типа АСП (КМСП)

Механизм подъема свечи (МПС) 9 предназначен для спуска-подъема подвижных частей МЗС 11 при захвате и при подъеме отвернутой свечи и воспринимает нагрузку от ее веса. Устанавливается в вертикальном положении и удерживается специальной стойкой с площадкой. МПС представляет собой сдвоенный пневмоцилиндр. Нижний шток крепится к кронштейну, а к верхнему - подъемный канат 8. Цилиндры работают раздельно. При подъеме свечи оба цилиндра перемещаются относительно неподвижного штока, при этом происходит захват и приподъем свечи. В нижнем положении блок цилиндров фиксируется защелкой. Затем подается давление в штоковую полость верхнего цилиндра и происходит дальнейший подъем захваченной свечи из ЭА и ТБ.

Кронштейн поворотный (КП) (см. рис.3.2.21) обеспечивает нормальную работу кинематики МЗС при заполнении крайних секций магазина. Устанавливается на БУ, у которых количество секций в магазине превышает 8. В остальных БУ, где количество секций меньше 8, на подкронблочной площадке устанавливается блок.

КП устанавливается на подкронблочной площадке, состоит из поворотной колонны и стрелы с обводными шкивами для проводки подъемного каната 8. Поворот колонны осуществляется приводом через открытую зубчатую передачу. Колонна имеет два фиксированных положения, систему отключения привода.

Магазины 12 и подсвечники 14 предназначены для складирования отвернутых свечей в вертикальном положении. Магазин 12 - сварная металлоконструкция, выполненная в виде гребенки. Подсвечник 14 - металлоконструкция, площадь которой разграничена на секции перегородками для направления движения низа свечи. Каждая секция подсвечника закрывается дверкой.

На разделенные пальцы магазина для бурового судна установлены защелки, которые запирают каждую свечу. В исходном положении, когда магазин порожний, защелки открыты. При установке свечи, в результате удара свечой об упор, защелка закрывается, фиксируя свечу от выпадения при качке судна. Открывания защелки производится наголовником МЗС при захвате свечи. Магазины снабжены электрообогревом пальцев и защелок. Кроме того, при штормовом отстое магазины перекрываются запирающими рамами, а пакеты свечей обвязываются страховочными канатами и принайтовываются к кнехтам. Для сигнализации положения защелок «открыто - закрыто» на каждой имеется бесконтактный датчик с выводом сигнала на ПУ КМСП - 6500 БС.

Центратор подвижный ЦП 13 (см. рис.3.2.21) удерживает верхний конец свечи на центре скважины в процессе ее свинчивания - развинчивания с колонной бурильных труб. ЦП перемещается по направляющим канатам 3, натяжение которых регулируется и поддерживается амортизаторами, установленными на кронблоке. Амортизаторы 2 также гасят энергию центратора при посадке его на конусные муфты направляющих канатов. ЦП состоит из корпуса с направляющими роликами и центрирующей головки. Проем в корпусе ЦП закрывается подпружиненными кулачками. Открывание кулачков осуществляется наголовником МЗС при выносе свечи с центра скважины, при заносе свеча сама утапливает кулачки.

Дата добавления: 2015-09-14; просмотров: 3833;