Организация инструментального хозяйства

Инструментальное хозяйство занимает ведущее место в системе технического обслуживания производства. Современный технический и организационный уровень машиностроения определяется высокой оснащенностью его моделями, штампами, пресс-формами, приспособлениями, режущими, измерительными и вспомогательными инструментами и приборами, объединяемыми в общий комплекс технологической оснастки.

Крупные производственные объединения (предприятия) используют сотни тысяч различных наименований инструментов и другой технологической оснастки. От степени ее совершенства, своевременности обеспечения ею рабочих мест и размеров затрат на инструмент непосредственно зависят важнейшие показатели работы предприятия: производительность труда, качество и себестоимость продукции, ритмичность производства.

Затраты на инструмент и другую оснастку в массовом производстве достигают 25-30%, в серийном — 10-15%, в мелкосерийном и единичном — до 5% стоимости оборудования, а их удельный вес в себестоимости выпускаемой продукции составляет соответственно 8-15%, 6-8 и 1,5-4%.

Особое значение приобретает инструментальное хозяйство в условиях высоких темпов технического прогресса. Расходы на проектирование и изготовление специальных видов оснастки достигают 60% общей суммы затрат на подготовку производства новых видов изделий.

Учитывая большое значение, а также специфику и сложность организации производства и приобретения инструмента, на всех машиностроительных заводах создаются службы инструментального хозяйства, на которые возлагаются следующие задачи: определение потребности и планирование обеспечения предприятий оснасткой; нормирование расхода оснастки и поддержание на необходимом уровне размеров ее запасов; обеспечение предприятия покупной оснасткой и организация собственного производства высокопроизводительной и эффективной оснастки; обеспечение рабочих мест оснасткой, организация ее рациональной эксплуатации и восстановления; учет и анализ эффективности использования технологического оснащения.

В перспективе с развитием инструментальной промышленности производство инструмента и ответственность за его технический уровень должны перейти к специализированным заводам этой отрасли, а инструментальные хозяйства машиностроительных заводов будут осуществлять в основном функцию организации рациональной эксплуатации инструмента (планирование потребности, приобретение, хранение, обеспечение рабочих мест, заточка, ремонт, контроль).

Для обеспечения производственных процессов технологической оснасткой, приспособлениями и инструментом на предприятиях формируется инструментальное хозяйство.

Основными задачами инструментального хозяйства являются:

определение потребности предприятия в технологической оснастке и инструменте;

приобретение со стороны и изготовление специальной оснастки в собственном производстве;

организация технического надзора за эксплуатацией оснастки и контроль за её состоянием;

обеспечение рабочих мест оснасткой;

организация учёта, хранения и движения оснастки.

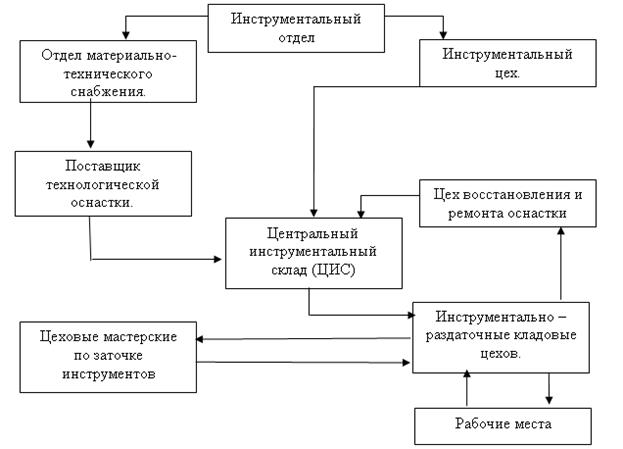

Состав инструментального хозяйства и схема управления им определяется типом специализацией и объёмами основного производства. Типовая структура инструментального хозяйства предприятия состоит из общезаводских и цеховых подразделений и представлена на рис. 14.1.1.

Рис.14.1.1. Типовая структура инструментального хозяйства машиностроительного предприятия.

К общезаводским службам инструментального хозяйстваотносятся: инструментальный отдел, инструментальный цех, цех по ремонту и восстановлению оснастки, центральный инструментальный склад (ЦИС).

Инструментальный отдел возглавляет работу инструментального хозяйства предприятия, определяет потребность в универсальной оснастке, выдаёт задание на приобретение оснастки со стороны и изготовление в инструментальном цехе, осуществляет надзор и контроль за её эксплуатацией.

Инструментальный цехизготавливает новую специальную оснастку в соответствии с плановым заданием на текущий год.

Цех по восстановлению и ремонту оснастки выполняет работы по восстановлению изношенной оснастки или её ремонту.

Центральный инструментальный складосуществляет приёмку новой и восстановленной оснастки, организует хранение, учёт запаса и движение оснастки, выдачу её цеховым инструментально-раздаточным кладовым (ИРК).

К цеховым службам инструментального хозяйстваотносятся инструментально-раздаточные кладовые и мастерские по заточке инструмента.

Цеховые ИРКосуществляют приём оснастки из ЦИС, организуют её хранение, учёт и выдачу на рабочие места, а так же сбор и передачу изношенной оснастки в цех по её ремонту и восстановлению.

Классификация и индексация систематизируют огромную номенклатуру инструмента и создают необходимые предпосылки для рационализации всей системы инструментообслуживания производства.

Классификация облегчает планирование, учет, хранение инструмента и создает возможность для внедрения автоматизированной системы управления в инструментальном хозяйстве. Под классификацией понимаются группировка и последующее расчленение всей разновидности инструмента и оснастки по их типовым признакам в соответствии с производственно-техническим назначением и конструктивными особенностями.

По характеру использования инструмент разделяется на

стандартный (нормальный или универсальный) и

специальный.

К стандартному относится инструмент общего назначения, т.е. для выполнения многочисленных операций при изготовлении различной продукции. Он изготовляется в основном на специализированных инструментальных заводах в соответствии с действующими стандартами.

Специальный инструмент служит для выполнения определенной операции, он изготавливается преимущественно в инструментальных цехах машиностроительных заводов и не охвачен стандартизацией.

В практике машиностроения применяется децимальная система классификации и индексации. Межведомственными нормалями установлены десятичная система классификации инструмента и цифровая система индексации.

Весь инструмент делится на восемь разрядов, из которых первые четыре представляют собой эксплуатационно-конструктивную характеристику:

группы,

подгруппы,

виды и

разновидности.

Остальные четыре разряда являются порядковым регистрационным номером специального инструмента или типоразмером стандартной оснастки.

Каждый разряд классификационной группы включает десять цифр от 0 до 9, которые определяют соответствующую характеристику инструмента. Таким образом, весь инструмент делится на 10 групп (например, измерительный, режущий и т.д.). В свою очередь, группа режущего инструмента делится на десять подгрупп (например, резцовый, фрезерный, сверлильный и т.д.). Подгруппа фрезерного инструмента содержит десять видов и т.д.

На основе классификации производится индексация инструмента, т.е. присвоение каждому типоразмеру инструмента условного обозначения - индекса (кода). Индекс представляет собой ряд цифр, расположенных в порядке классификационных разрядов: первая цифра означает группу, вторая — подгруппу, третья — вид и т.д. Например, фреза дисковая трехсторонняя цельная из быстрорежущей стали имеет код 2240-0002-Р-18. Индекс фиксируется в карточке соответствующего инструмента.

Классификация кроме систематизации создает реальные предпосылки снижения многономенклатурности инструмента путем его стандартизации. Под стандартизацией понимается целесообразное сокращение конструктивного и размерного разнообразия инструмента и другой оснастки при одновременном расширении областей их применения. Практика показывает, что около 80% специального инструмента (метчики, резцы, сверла) может быть стандартизовано и переведено на специализированное производство. Особенно эффективна стандартизация универсально-сборных приспособлений (УСП) и универсально-наладочных приспособлений (УНП), когда вместо специальных приспособлений создается комплект стандартизованных взаимозаменяемых элементов, позволяющих многократно собирать различные комбинации приспособлений из готовых элементов.

Использование стандартизованного инструмента значительно сокращает цикл производства, трудоемкость и затраты на инструмент и оснастку.

Расходный фонд инструмента — это максимальное количество инструмента, которое полностью может быть израсходовано при выполнении производственной программы.

Оборотный фонд инструмента — это минимальное количество инструмента, которое необходимо иметь в эксплуатации и в запасах для бесперебойного обеспечения им производства.

Потребность предприятия по каждому виду технологической оснастки на плановый период определяется по формуле:

(14.1.1.)

(14.1.1.)

где hp –расход технологической оснастки за плановый период, шт.;

hН , hК – величина оборотного фонда на начало и конец планового периода.

Величина расхода технологической оснастки в единичном и мелкосерийном производствах определяется по укрупненным нормам расхода по формуле:

(14.1.2.)

(14.1.2.)

где Nвп – объём валовой продукции в плановом периоде, руб.;

hф – фактический расход данного вида оснастки, продукции по данным предыдущего периода, шт.

В массовом и крупносерийном производстве расход оснастки определяется по нормам на 1000 операцийпо формуле:

(14.1.3.)

(14.1.3.)

где tm – норма машинного времени, необходимого для выполнения одной операции данным инструментом, шт.;

η– число одновременно работающих инструментов данного вида, шт.;

Тu– стойкость инструмента до его полного износа, час.;

Р– величина, характеризующая случайную убыль инструмента, %.

Стойкость инструмента до его полного износа определяется по формуле:

(14.1.4.)

(14.1.4.)

где m– число переточек данного инструмента по лимитирующему размеру;

Тст – стойкость (время работы) инструмента между двумя переточками, час.;

Общий расход инструмента данного вида в плановом периоде составит:

(14.1.5.)

(14.1.5.)

где Nni – количество изделий i-ого наименования, подлежащих обработке в плановом периоде, шт.;

hoi – норма расхода инструмента на 1000 операций при обработке i-ого изделия.

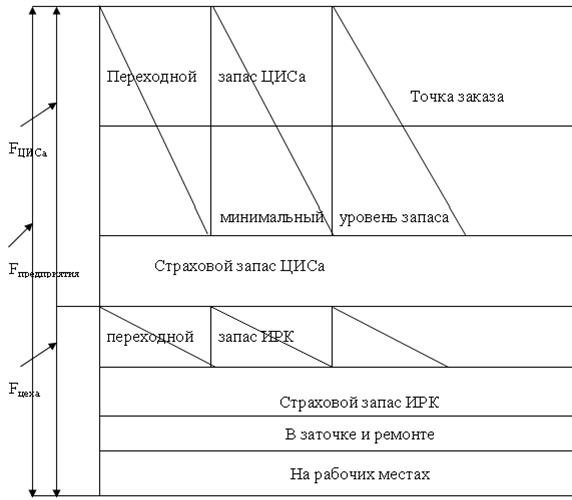

Оборотный фонд предприятияскладывается из оборотного фонда оснастки данного вида в цехах, страхового и переходного запаса в ЦИСе.

Оборотный фонд оснастки цехавключает количество оснастки, находящейся на рабочих местах, в заточке и ремонте и годной оснастки в ИРК.

Оборотный фонд ИРК состоит из переходящего и страхового запаса.

Структура оборотного фонда оснастки на предприятиях показаны на рис.14.1.2.

Рис. 14.1.2. Структура оборотного фонда оснастки на предприятии.

Fцеха – оборотный фонд цеха;

FЦИСа – оборотный фонд ЦИСа.

Регулирование складских запасов оснастки осуществляется по системе максимум-минимум. Точка заказа соответствует величине запаса оснастки, при которой необходимо сделать заказ на пополнение заказа по формуле:

(14.1.6.)

(14.1.6.)

гдеhд – среднедневной расход оснастки, шт.;

Тизг – время, необходимое для изготовления оснастки или получения её со стороны, дней;

Организация выдачи технологической оснастки на рабочие места определяется прежде всего типом производства. В крупносерийном и массовом производствах применяется активная система обеспечения рабочих мест оснасткой. Сущность этой системы заключается в том, что по графику скомплектованная оснастка доставляется на рабочие места из ИРК взамен изношенной.

В единичном и мелкосерийном производствах выдаётся рабочим во временное пользование обычно по одной из марочных систем, когда рабочий получает инструмент в обмен на выданные ему марки (жетоны).

Дата добавления: 2015-09-11; просмотров: 9207;