Расчет величины заделов

На всех видах поточных линий создаются различного вида заделы, т.е. необходимые запасы изделий.

Особенностью прерывно-поточных линий является создание оборотного задела.

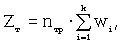

Технологический задел Zт представляет собой изделия, одновременно находящиеся в обработке на всех рабочих местах поточной линии, и определяется по формуле

где Zт - величина технологического задела, ед.изм.; nтр - размер транспортной партии, ед.изм.; k - число операций на поточной линии.

Транспортный задел Zтр включает в себя все изделия, находящиеся на линии между операциями в процессе транспортировки. Он может быть определен по формуле:

где lк - длина транспортера поточной линии, м; lк - расстояние между транспортными партиями на конвейере.

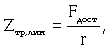

Задел перед линией Zтр.лин включает в себя необходимое число полуфабрикатов, доставляющихся к первой операции поточной линии, обеспечивающих постоянную загрузку первой операции в соответствии с тактом работы поточной линии:

где Fдост - интервал времени между двумя смежными доставками, ед.времени.

Страховой, или резервный задел Zстр образуется перед линией и между операциями поточной линии. Перед линией он необходим для компенсации несвоевременности доставки полуфабрикатов, что может происходить из-за организационно-технических недостатков на операциях, предшествующих данной поточной линии.

Важнейшей особенностью прерывно-поточных линий (несинхронных) является неравенство и некратность штучных времен такту. Следствием этого является различная производительность операций и неравенство загрузки оборудования на различных операциях. С более производительных операций за определенный период времени будет подаваться больше изделий на менее производительные, чем последние могут за то же время обработать, и наоборот.

Это приводит к возникновению на смежных операциях либо избытка межоперационных полуфабрикатов, поданных с предыдущей более производительной операции на данную, либо к недостатку полуфабрикатов на более производительных операциях, чем операции их питающие.

Межоперационный оборотный задел Zоб - это количество полуфабрикатов, предназначенных для выравнивания производительности на смежных операциях и находящихся на рабочих местах в ожидании процесса обработки. Оборотные заделы позволяют организовать непрерывную работу на рабочих местах в течение более или менее продолжительного времени. Характерной чертой оборотных заделов является изменение их величины за период оборота от нуля до максимальной величины.

Расчет послеоперационных оборотных заделов производится между двумя смежными операциями. Для этого в периоде оборота выделяются отдельные временные отрезки, характеризующиеся неизменным числом работающих единиц оборудования на смежных операциях. Размер оборотного задела между двумя смежными операциями на каждом частном временном отрезке (времени неизменных условий работы) определяется по формуле

где Zбi,i+1 - величина межоперационного оборотного задела за период времени неизменных условий работы, образующегося между данной i-й и последующей i + 1-й операциями, ед.изм.; Fну - период времени неизменных условий работы, в течение которого на двух смежных операциях соотношение числа рабочих мест и производительностей операций стабильно, мин; ti, ti+1 - плановые затраты времени на обработку единицы изделия на данной i-й операции и последующей i + 1, мин; wi, wi+1 - число рабочих мест на смежных операциях, работающих в период времени Fну .

Расчетная величина Zоб может быть положительной или отрицательной. Положительная величина задела свидетельствует об его увеличении (задел не срабатывается) за период времени Fну , отрицательная - говорит об уменьшении (задел срабатывается).

Сумма положительных величин оборотных заделов на смежных операциях за период оборота должна быть равна сумме отрицательных величин по абсолютному значению.

Планировка линий, проектирование транспортных средств

Планировка оборудования на поточной линии должна обеспечивать:

· прямоточность движения изделий;

· возможность территориального сближения рабочих мест, обслуживаемых одним рабочим.

Варианты планировок поточных линий могут быть самыми разнообразными (прямолинейными, F-образными, прямоугольными, круговыми и др.). Они определяются габаритными характеристиками оборудования, размерами и конфигурацией производственных площадей, требованиями норм техники безопасности и т.д. Предприятия могут располагаться в зданиях, построенных не для производственных целей, что также отражается на планировке поточных линий. Оборудование линии может размещаться на одном или двух этажах.

При решении вопроса о планировке поточной линии производится выбор транспортных средств. Во многих случаях предпочтение отдается конвейерам, так как они обеспечивают необходимую скорость движения изделий и регламентируют ритм работы линии. Длина рабочей части конвейера lк определяется по формуле

где lрм - расстояние между смежным и рабочими местами, м; wлин - число рабочих мест на линии.

Указанная формула применяется при расположении рабочих мест по одну сторону. При двустороннем расположении рабочих мест lк определяется:

Общая длина конвейера lко может определяться:

lко = 2×lрм + lнр ,

где lнр - длина нерабочей части конвейера, где размещаются приводное и натяжное устройства.

На поточных линиях могут быть использованы конвейеры ленточные, пластинчатые и подвесные. В прерывно-поточном производстве могут использоваться и бесприводные транспортные средства - рольганги, скаты, спуски и др.

Распределительный конвейер может использоваться для регламентации ритмичности подачи изделий к рабочим местам. Лента конвейера имеет жесткую разметку, полуфабрикаты устанавливаются в строгом соответствии с разметкой. Для проведения разметки устанавливается число периода распределительного конвейера. Период конвейера - это повторяющийся отрезок времени, в течение которого на всех операциях обрабатывается одинаковое число изделий. Число периода конвейера - то количество изделий, которое подлежит обработке за этот период при полной загрузке всех рабочих мест. Оно должно быть равно наименьшему кратному от числа рабочих мест на каждой операции линии.

Разметка ленты конвейера производится в пределах этого кратного. Каждое деление соответствует одному изделию или транспортной партии изделий. Разметочные знаки конвейера закрепляются за рабочими местами. Так, если на линии закреплены 4 операции с числом рабочих мест 1, 2, 3, 2, то число делений конвейера составляет 6. Рабочий первой операции снимает с конвейера и обрабатывает изделия со всех делений. За первым рабочим местом второй и четвертой операции закрепляются 1, 3 и 5 деления конвейера, отмеченные разметочным знаком. За вторым рабочим местом этих же операций закрепляются 2, 4 и 6 деления. На первом рабочем месте третьей операции обрабатываются изделия с 1 и 4 делений, на второй - со 2 и 5 делений и на третьем - с 3 и 6 делений.

При работе на линии со снятием изделий с конвейера скорость работы конвейера должна быть согласована с тактом работы линии и обеспечивать заданную производительность, удобство и безопасность работы.

На многопредметной поточной линии, где обрабатываются изделия различной трудоемкости, скорость работы конвейера поддерживается постоянной за счет изменения размера партии и шага конвейера.

Конвейер с непрерывным движением без снятия изделий называется рабочим. Движение такого конвейера может быть периодическим или пульсирующим. Операция выполняется во время остановки конвейера без снятия изделия. Возможна обработка изделий рабочим по ходу их движения вместе с конвейером. По окончании обработки одного изделия рабочий возвращается на свое первоначальное место к моменту поступления туда следующего изделия.

Некоторые предприятия используют на поточных линиях специальные транспортные средства, которые используются и в технологических цехах, например для транспортировки заклеенных блоков через сушильную установку. Длина транспортера и скорость его движения должны обеспечить выполнение технологической операции в соответствии с заданным режимом.

Поточные линии обслуживаются комплексными бригадами рабочих. В таких бригадах используется совмещение профессий и функций. Рабочие имеют возможность повышать свою квалификацию и осваивать смежные профессии. В состав бригады могут входить как основные, так и вспомогательные рабочие, обслуживающие поточную линию.

В соответствии с требованиями научной организации труда на непрерывно-поточной линии 2 раза в смену устанавливаются регламентированные перерывы для отдыха всех рабочих (до 10 мин). Время на отдых и личные надобности каждый рабочий может использовать во время работы оборудования, так как на короткое время его функции могут исполнять другие члены бригады.

На поточных линиях норма выработки устанавливается по ведущей, т.е. наиболее производительной операции поточной линии.

Производство изделий на поточной линии и смежных с ней производств подвергается строгому оперативно-календарному планированию. Разрабатывается календарный график, отражающий очередность прохождения заказов, продолжительность их изготовления и сроки запуска-выпуска.

Все составляющие детали обрабатываемого на поточной линии изделия должны быть заранее изготовлены или могут изготавливаться параллельно в соответствии с производительностью поточной линии. Подача полуфабрикатов на поточную линию осуществляется или непрерывно, в соответствии с ритмом ее работы, или с определенной периодичностью.

Если в этом есть необходимость, заранее рассчитывается величина необходимых заделов: перед линией, транспортного, технологического и т.д.

В соответствии с регламентом работы линии осуществляется подача материалов, используемых при изготовлении изделия.

Техническое обслуживание оборудования поточной линии выполняется в нерабочие часы, дни или смены. Применительно к оборудованию поточных линий широко используется узловой метод ремонта.

Дата добавления: 2015-11-20; просмотров: 3142;