Лекция 11. ПОНЯТИЯ О РАЗМЕРНЫХ ЦЕПЯХ

Виды и назначения размерных цепей

Машины и приборы собранные из отдельных деталей, хорошо работают в том случае, если каждая деталь в них будет занимать заданное ей место относительно других деталей. Правильное положение деталей и их поверхностей и осей относительно других деталей в изделии обеспечивается расчетом так называемых размерных цепей, термины и определения которых устанавливает ГОСТ 16319-70, а методы расчета – ГОСТ 16320-70.

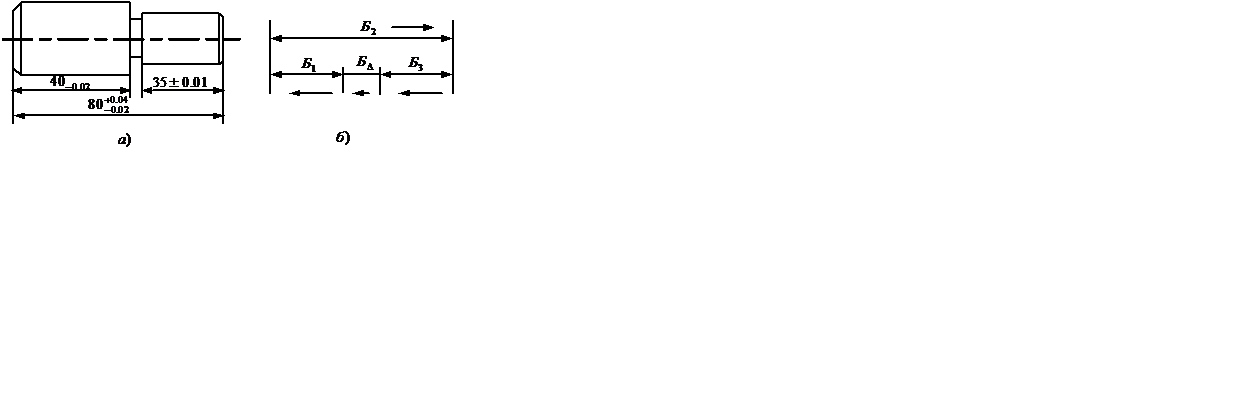

Рис. 48. Подетальная размерная цель:

а – эскиз детали с размерами, б – схема размерной цепи

Размерной цепью называется совокупность размеров, образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи. В зависимости от поставленных задач различают размерные цепи конструкторские, технологические и измерительные. Расчетом конструкторской измерительной цепи ставится задача обеспечения необходимой точности при конструировании изделий, технологической – при изготовлении деталей и сборке изделий, а измерительной – обеспечение нужной точности при измерении различных величин, характеризующих точность деталей и сборочных единиц. Конструкторские размерные цепи делятся на подетальные и сборочные.

Размерная цепь, определяющая относительное положение и точность поверхностей у одной детали называется подетальной (рис. 48).

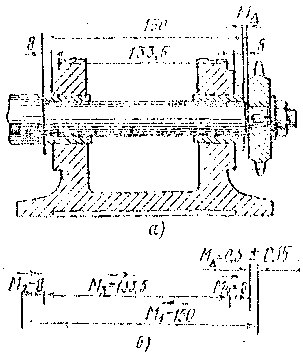

Размерная цепь в сборочном чертеже, размеры которой принадлежат разным деталям, называется сборочной (рис. 49).

Рис. 49. Сборочная линейная размерная цепь:

а – узел механизма с размерами, б – схема размерной цепи

Эти цепи включают в себя не более чем по одному размеру каждой из участвующих в ней деталей и, кроме того, имеют собственное звено (чаще всего в виде зазора или натяга), называемое замыкающим звеном размерной цепи.

Размеры цепи называются звеньями, для удобства расчетов они выносятся из чертежа и изображаются графически так, как это показано на рис. 48, б и рис. 49,б.

Как известно из правил черчения, размеры в рабочем чертеже детали не должны составлять замкнутую цепочку, поэтому на рис. 48,а размер выточки у детали не показан. Но в графическом изображении цепочка размеров показывается замкнутым контуром и размер выточки показан для расчета (см. рис. 48,б).

В цепи различают два вида звеньев: составляющие, которые получаются непосредственно при изготовлении детали, и замыкающие, которые получаются последними при изготовлении детали (в подетальной цепи) или при сборке сборочной единицы машины (в сборочной цепи) и величины которых зависят от величины всех остальных звеньев.

Все составляющие звенья обозначатся какой-либо одной прописной буквой русского алфавита с номером по порядку (см. рис. 48,б).

Порядковые номера звеньев обычно ставят от замыкающего звена но ходу часовой стрелки. Замыкающее звено имеет вместо порядкового номера, знак  .

.

Составляющие звенья цепи по-разному влияют на замыкающее звено: если от увеличения составляющего звена увеличивается и замыкающее звено, то такое составляющее звено называется увеличивающим; если от увеличения составляющего звена замыкающее звено уменьшается, то такое составляющее звено называется уменьшающим. На рис. 49 замыкающим звеном будет размер  (он получается при обработке последним), увеличивающим звеном будет

(он получается при обработке последним), увеличивающим звеном будет  , а уменьшающими звеньями будут

, а уменьшающими звеньями будут  и

и  .

.

По расположению звеньев цепи подразделяются на линейные (звенья параллельны); плоские (звенья расположены в одной или нескольких, параллельных плоскостях), пространственные (размеры, расположены в непараллельных плоскостях). Кроме линейных размерных цепей имеют место еще угловые, все звенья которых являются угловыми величинами.

Расчет размерных цепей на максимум - минимум

Основное свойство размерной цепи – это замкнутость размерного контура и влияние на любое звено цепи отклонении по другим звеньям.

Расчет размерных цепей сводится к решению одной из двух задач, называемых прямой и обратной. По прямой задаче на основе заданных требований к величине замыкающего звена рассчитывают все данные составляющих звеньев (отклонения, допуски). При обратной задаче рассчитывают предельные отклонения и допуск на замыкающее звено по заданным отклонениям и допускам на все составляющие звенья. ГОСТ 16320-70 предусматривает два метода расчета размерных цепей: метод полной взаимозаменяемости, основанный на расчете на максимум — минимум и вероятностный и пяти методов достижения точности замыкающего звена, осуществляемых полной взаимозаменяемостью, неполной взаимозаменяемостью, групповой взаимозаменяемостью регулированием и пригонкой.

Наиболее, простым является решение на максимум – минимум обратной задачи с использованием следующей взаимосвязи между предельными значениями звеньев цепи и их предельными отклонениями

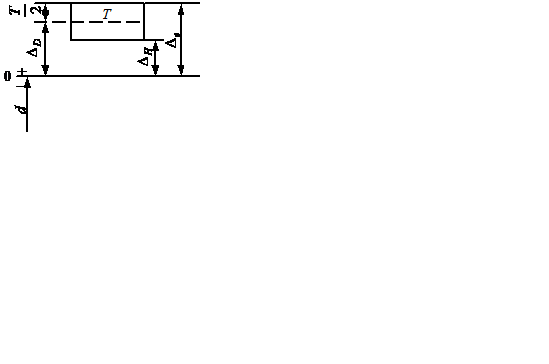

Рис. 50. К расчету координаты середины поля допуска.

а) наибольшее предельное значение замыкающего звена равно разности между суммой наибольших предельных значений увеличивающих звеньев и суммой предельных значений уменьшающих звеньев.

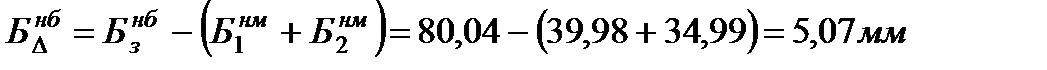

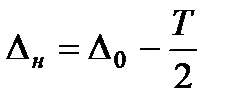

б) наименьшее предельное значение замыкающего звена равно разности между суммой наименьших предельных значений увеличивающих звеньев и суммой наибольших предельных значений уменьшающих звеньев. Для цепи показанной на рис. 48, расчет наибольшего и наименьшего значений замыкающего звена  представляется так

представляется так

,

,

.

.

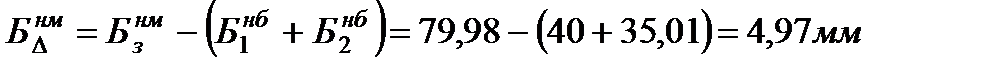

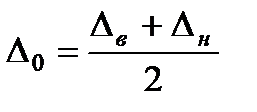

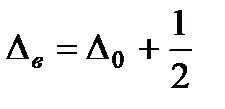

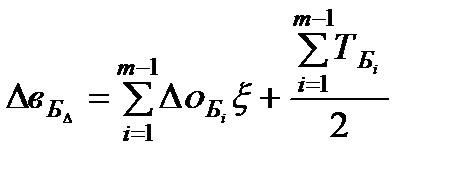

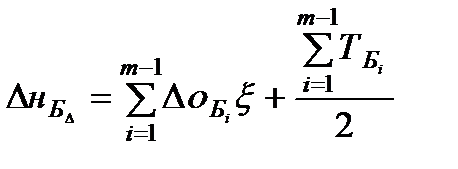

По ГОСТ 16320 – 70 верхнее и нижнее отклонения определяются через координаты

середин полей допусков  . Расположение координаты середины поля допуска показано на рис. 50.

. Расположение координаты середины поля допуска показано на рис. 50.

;

;  ;

;  ;

;

тогда

;

;

,

,

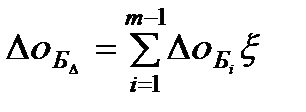

где  - число звеньев цепи;

- число звеньев цепи;  - коэффициент, равный для увеличивающих звеньев +1 и для уменьшающих –1:

- коэффициент, равный для увеличивающих звеньев +1 и для уменьшающих –1:

.

.

Расчет допусков размерной цепи на максимум – минимум обеспечивает полную взаимозаменяемость. В этом случае даже при самых неблагоприятных сочетаниях размеров в цепи, т.е. когда увеличивающие звенья будут иметь наибольшие предельные значения, а уменьшающие только наименьшие предельные значения и, наоборот, обеспечивается предписанная точность замыкающего звена без подбора или пригонки деталей.

При наличии таких сочетаний очевидно, что замыкающий размер может иметь два крайних возможных значения – наибольшее и наименьшее.

При прямой задаче для сборочной цепи чаще всего задается значение и допуск замыкающего звена, тогда расчет допусков на все звенья цепи, т. е. определение для них квалитета, считается прямой задачей (см. рис. 49). В этом случае замыкающее звено называется также исходным звеном.

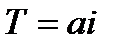

Определение квалитета для составляющих звеньев цепи основано на общей формуле, принятой для определения допусков. Так как  , то при заданном допуске

, то при заданном допуске  можно определить квалитет по значению коэффициента а по формуле

можно определить квалитет по значению коэффициента а по формуле  , где буква

, где буква  - единица допуска.

- единица допуска.

Так как в цепи не один размер, а несколько (  и т. д.), то среднюю точность всех звеньев цепи, если принять, что все они могу быть изготовлены по одному квалитету, определяют по коэффициенту а:

и т. д.), то среднюю точность всех звеньев цепи, если принять, что все они могу быть изготовлены по одному квалитету, определяют по коэффициенту а:

.

.

Найденное значение а сравнивают со значениями принятыми для каждого квалитета, и выбирают ближайший. По выбранному квалитету выписывают для каждого звена допуски из стандартных таблиц и проверяют соблюдение условий полной взаимозаменяемости. Это условие заключается в том, что допуск замыкающего звена равен сумме допусков всех остальных звеньев цепи. Если сумма допусков по выбранному квалитету окажется больше или меньше допуска, заданного на замыкающее звено, то уменьшают или увеличивают допуск одного из звеньев цепи на величину разности, определяют его координату и предельные отклонения.

Метод расчета на максимум — минимум обеспечивает полную взаимозаменяемость деталей, облегчает процесс сборки и ремонта машин и упрощает систему снабжения запасными частями. Но при этом методе расчета приходится назначать очень малые допуски на все звенья цепи, что усложняет производство изделий и удорожает себестоимость их. Поэтому в машиностроении все большее распространение получает метод неполной взаимозаменяемости.

Наиболее ответственным является расчет допусков сборочной размерной цепи, когда ставится задача получения замкнутости цепи при одновременном обеспечении взаимозаменяемости деталей и их технологичности. В этом случае технологичность определяется величинами допусков на размеры цепи.

Правильное решение размерных цепей имеет важное значение для производства. Ошибки в расчетах размерных цепей приводят к несобираемости сборочных единиц или несобираемости машин в целом, а при получении малых допусков на обработку деталей усложняется производственный процесс и удорожается себестоимость изделии.

Дата добавления: 2015-11-12; просмотров: 3269;