На чертежах по ЕСДП СЭВ

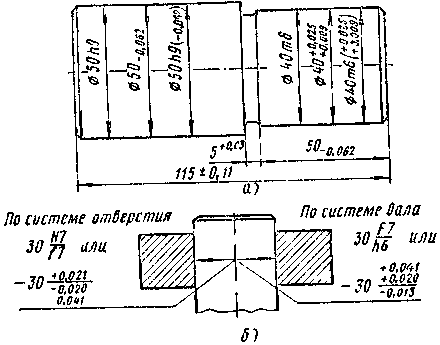

Стандарт предусматривает три способа нанесения предельных отклонений линейных размеров в рабочих чертежах (рис. 6,а):

- условными обозначениями полей допусков и посадок, например 18Н6; 60f6;

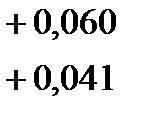

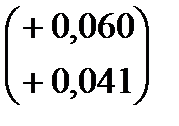

- числовыми величинами предельных отклонений, например 60  ;

;

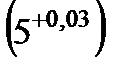

- условными обозначениями полей допусков и справа в скобках числовыми величинами предельных отклонений, например 60r6  . Такой способ нанесения называется смешанным.

. Такой способ нанесения называется смешанным.

При нанесении в чертеже числовых значений отклонений верхнее отклонение, определяющее наибольшее допускаемое значение размера, наносится над нижним. Отклонение, равное нулю, не указывается: в этом случае наносится только одно отклонение: с плюсом (+) на месте верхнего  (рис. 6,а), с минусом (-) на месте нижнего предельного отклонения

(рис. 6,а), с минусом (-) на месте нижнего предельного отклонения  (рис. 6,а). При симметричном расположении отклонений, т. е. когда отклонения равны, но имеют разные знаки, величина отклонения наносится со знаком (±) рядом с номинальным размером и шрифтом этого же размера (115±0,11).

(рис. 6,а). При симметричном расположении отклонений, т. е. когда отклонения равны, но имеют разные знаки, величина отклонения наносится со знаком (±) рядом с номинальным размером и шрифтом этого же размера (115±0,11).

Рис.6. Обозначение допусков:

а – в рабочих чертежах, б – в сборочных чертежах

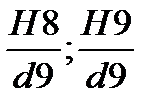

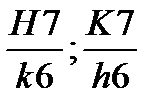

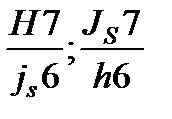

На сборочных чертежах предельные отклонения размеров деталей или условные обозначения указывают в виде дроби (рис. 6,а): в числителе всегда указывается условное обозначение или числовые величины отклонений отверстий, а в знаменателе – условные обозначения или числовые величины отклонений вала.

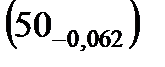

На производстве кроме размеров с допусками на чертежах устанавливается еще большое количество так называемых технологических размеров, или операционных. Эти размеры у готовой детали не сохраняются, а исчезают в процессе обработки по мере приближения ее к виду, указанному на чертеже. Как правило, допуски на технологические размеры ставятся в виде одного отклонения со знаком в металл: при обработке отверстия с плюсом и при обработке вала с минусом, т. е. как у основного отверстия и вала.

Если размер на чертеже вала был показан в виде Æ 75r6  , то технологический размер на последней операции обработки вала будет иметь вид 75,062(-0,019). В этом случае рабочий, ориентируясь на «номинал» 75,062 и получив этот размер, при обработке, имеет еще возможность устранить дефекты на поверхности детали путем дополнительной обработки, имея на это 0,019 мм. Ориентируясь же на номинальный чертежный размер 75 мм, можно допустить неисправимый брак, так как у годной детали размер должен быть не более 75,062 и не менее 75,043 мм.

, то технологический размер на последней операции обработки вала будет иметь вид 75,062(-0,019). В этом случае рабочий, ориентируясь на «номинал» 75,062 и получив этот размер, при обработке, имеет еще возможность устранить дефекты на поверхности детали путем дополнительной обработки, имея на это 0,019 мм. Ориентируясь же на номинальный чертежный размер 75 мм, можно допустить неисправимый брак, так как у годной детали размер должен быть не более 75,062 и не менее 75,043 мм.

Выбор посадок

При выборе подвижных и неподвижных посадок в первую очередь знакомятся с подобными соединениями деталей в других механизмах и машинах, работающих в аналогичных условиях. В противном случае приходится делать расчет зазоров и натягов с последующей проверкой сопряженных деталей в работе.

Выбор подвижной посадки. При выборе подвижной посадки, т. е. посадки с гарантированным зазором, основной задачей является обеспечение наименьшего трения между соприкасаемыми поверхностями вала и втулки, а следовательно, и наименьшего износа их.

Различают следующие виды трения: сухое, жидкостное и промежуточное (полусухое и полужидкостное). При жидкостном трений слой смазки между поверхностями вала и втулки (подшипника) должен быть такой толщины, чтобы практически происходило скольжение не поверхности вала по поверхности втулки, а скольжение слоев смазки.

Если поверхности деталей не смазаны, то возникает сухое трение, при котором механическая энергия вращения деталей превращается в тепловую, детали сильней нагреваются и машина утрачивает работоспособность.

Промежуточное – полусухое или полужидкостное – трение имеет место, когда трущиеся поверхности разделены слоем смазки неполностью.

Наилучшие условия для скольжения создаются при жидкостном трении, когда поверхности вала и отверстия подшипника будут полностью разделены масляным слоем. Масляный слой и циркуляция смазочной жидкости создают наименьшее трение и улучшают отвод тепла, возникающего при трении, от рабочих поверхностей подшипника.

Расчеты и практика эксплуатации машин показывают, что с увеличением частоты вращения и вязкости смазки следует подбирать посадку с большим зазором. При подборе смазки необходимо учитывать, что вязкость смазки с повышением температуры понижается, а с понижением температуры - повышается.

Выбор посадки с натягом. Прочность неподвижного соединения двух деталей обеспечивается силой трения между поверхностями деталей и зависит от величины натяга. Поэтому при выборе посадки с натягом определяют допускаемые значения наибольшего и наименьшего натягов.

Если натяг окажется больше допускаемого, то деталь может разрушиться, а при очень малом натяге сила трения может оказаться недостаточной и при работе произойдет смещение деталей относительно друг друга.

При отсутствии опыта применения подобной посадки в других машинах и сборочных единицах, проверенных в работе, конструктор определяет допускаемые натяги расчетом. Для этого сначала рассчитывают величину наибольшего натяга, затем подбирают соответствующую посадку из числа основных или комбинированных и проверяют допустимость наименьшего натяга, при котором соединенные детали не будут смещаться относительно друг друга.

На прочность посадки с натягом оказывают влияние и толщина стенок сопрягаемых втулки и вала (если вал пустотелый), величина (площадь) поверхности сопряжения, а также способ соединения деталей.

При соединении за счет расширения втулки от нагрева (без применения силы) прочность соединения будет значительно выше, чем при запрессовке без нагрева втулки. Это объясняется тем, что при запрессовке деталей с приложением силы (например, под прессом) неровности поверхностей сминаются и натяг, подсчитанный на основании размеров (при измерении вала и втулки) до запрессовки, несколько уменьшится.

Но при осуществлении неподвижной посадки с нагревом охватывающей детали может возникнуть неравномерная деформация (искажение формы), особенно опасная для деталей сложной формы. Посадки с натягом, как правило, являются неразъемными, так как распрессовка и запрессовка вновь ведут к нарушению посадки.

При выборе посадки также учитывают температурные условия работы деталей. Так, если охватываемая и охватывающая детали имеют разные коэффициенты линейного расширения, т. е. сделаны из разных материалов, то при значительном отклонении рабочей температуры от нормальной (20°С) натяг может измениться и не удовлетворять условиям работы механизма.

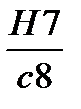

Общая характеристика основных посадок. В скользящих посадках (  ) наименьший зазор равен нулю, поэтому эти посадки находятся на грани между неподвижными и переходными посадками. При хорошей смазке детали перемещаются относительно друг друга свободно. Например, направляющие и пиноли в станках, поршневые штоки в цилиндрах насосов и поршневых машин, центрирующие поверхности фланцев и крышек. Но при дополнительном крепежном средстве, например шпонке, скользящая посадка превращается в неподвижную. Это осуществляется в случаях, когда требуется точное центрирование сопряженных деталей при частой сборке и разборке сборочных единиц в процессе эксплуатации машины (соединение валов со сменными колесами, со сцепными дисками или соединительными и фрикционными муфтами и др.).

) наименьший зазор равен нулю, поэтому эти посадки находятся на грани между неподвижными и переходными посадками. При хорошей смазке детали перемещаются относительно друг друга свободно. Например, направляющие и пиноли в станках, поршневые штоки в цилиндрах насосов и поршневых машин, центрирующие поверхности фланцев и крышек. Но при дополнительном крепежном средстве, например шпонке, скользящая посадка превращается в неподвижную. Это осуществляется в случаях, когда требуется точное центрирование сопряженных деталей при частой сборке и разборке сборочных единиц в процессе эксплуатации машины (соединение валов со сменными колесами, со сцепными дисками или соединительными и фрикционными муфтами и др.).

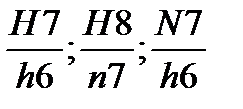

Посадки типа  имеют малый гарантированный зазор, что отдает хорошее центрирование деталей и отсутствие ударов при перемене нагрузки. При хорошей смазке посадки применяют для сопряжения шейки коленчатого вала с шатуном в поршневом двигателе, вала ротора турбины и шпинделей станков, клапанов, а также для регулярного тихоходного перемещения деталей.

имеют малый гарантированный зазор, что отдает хорошее центрирование деталей и отсутствие ударов при перемене нагрузки. При хорошей смазке посадки применяют для сопряжения шейки коленчатого вала с шатуном в поршневом двигателе, вала ротора турбины и шпинделей станков, клапанов, а также для регулярного тихоходного перемещения деталей.

Посадки  и другие применяют при соединении деталей, которые работают в основном при умеренных и постоянных скоростях и при безударной нагрузке, например вращающиеся в подшипниках валы (коленчатые, кулачковые) и шпиндели.

и другие применяют при соединении деталей, которые работают в основном при умеренных и постоянных скоростях и при безударной нагрузке, например вращающиеся в подшипниках валы (коленчатые, кулачковые) и шпиндели.

Посадки  имеют относительно большие зазоры и применяются для подвижных соединений при тех же условиях, что и ходовые, но при большей длине втулки или большем количестве опор, а также при скоростях свыше 1000 об/мин. Примеры применения соединений: цапф валов с втулками подшипников в центробежных насосах, приводах шлифовальных станков, турбогенераторах; валов холостых шкивов и свободно вращающихся колес; вала масляного насоса с крышкой; точных; шариковых и вильчатых шарниров.

имеют относительно большие зазоры и применяются для подвижных соединений при тех же условиях, что и ходовые, но при большей длине втулки или большем количестве опор, а также при скоростях свыше 1000 об/мин. Примеры применения соединений: цапф валов с втулками подшипников в центробежных насосах, приводах шлифовальных станков, турбогенераторах; валов холостых шкивов и свободно вращающихся колес; вала масляного насоса с крышкой; точных; шариковых и вильчатых шарниров.

Посадки  другие характеризуются относительно большими зазорами и применяются для соединения деталей, работающих с большими скоростями, когда по условиям работы деталей допускаются неточное центрирование, перекосы и прогибы; при большой длине посадки; в многоопорных соединениях; для соединения деталей, размеры которых изменяются под влиянием температуры во время работы машины или работающих в неблагоприятных условиях (загрязненность), например в сельскохозяйственных, дорожных и других машинах, а также для поршней с цилиндрами и валов турбогенераторов, различных клапанов со втулками, поршневых колец в компрессорах.

другие характеризуются относительно большими зазорами и применяются для соединения деталей, работающих с большими скоростями, когда по условиям работы деталей допускаются неточное центрирование, перекосы и прогибы; при большой длине посадки; в многоопорных соединениях; для соединения деталей, размеры которых изменяются под влиянием температуры во время работы машины или работающих в неблагоприятных условиях (загрязненность), например в сельскохозяйственных, дорожных и других машинах, а также для поршней с цилиндрами и валов турбогенераторов, различных клапанов со втулками, поршневых колец в компрессорах.

Посадка  применяется для соединения деталей, работающих при высокой температуре, например в различных тепловых двигателях, когда рабочий зазор может существенно уменьшаться вследствие неодинакового теплового расширения деталей.

применяется для соединения деталей, работающих при высокой температуре, например в различных тепловых двигателях, когда рабочий зазор может существенно уменьшаться вследствие неодинакового теплового расширения деталей.

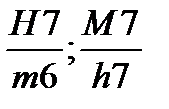

Посадки  применяются относительно редко, в частности при больших динамических нагрузках (удар, вибрация), в том случае, когда разборка предусмотрена только при капитальном ремонте машин.

применяются относительно редко, в частности при больших динамических нагрузках (удар, вибрация), в том случае, когда разборка предусмотрена только при капитальном ремонте машин.

Посадки  применяются при менее прочном материале деталей или более частой сборке сборочных единиц, а также при длине втулки более 1,5 d или более тонких стенках втулок. Примерами применения этих посадок являются соединения: валов и осей с кулачковыми муфтами, маховичками, шкивами и рычагами; конических зубчатых колес и червячных передач, роторов электромашин.

применяются при менее прочном материале деталей или более частой сборке сборочных единиц, а также при длине втулки более 1,5 d или более тонких стенках втулок. Примерами применения этих посадок являются соединения: валов и осей с кулачковыми муфтами, маховичками, шкивами и рычагами; конических зубчатых колес и червячных передач, роторов электромашин.

Посадки  дают хорошую точность центрирования и обеспечивают быструю сборку и разборку деталей при помощи легких молотков. Их применяют для быстроходных шкивов, колес редукторов, маховичков, рукояток, муфт, установочных колес, пальцев крейцкопфов, компрессоров, сменных втулок в колесах и подшипниках

дают хорошую точность центрирования и обеспечивают быструю сборку и разборку деталей при помощи легких молотков. Их применяют для быстроходных шкивов, колес редукторов, маховичков, рукояток, муфт, установочных колес, пальцев крейцкопфов, компрессоров, сменных втулок в колесах и подшипниках

Посадки  применяются при необходимости частой и быстрой сборки и разборки, а также вместо напряженной посадки при длине втулки более 1,5 d. Эти посадки обеспечивают медленное осевое перемещение деталей и хорошее центрирование их, например сменных колес, центрирующие штифтов.

применяются при необходимости частой и быстрой сборки и разборки, а также вместо напряженной посадки при длине втулки более 1,5 d. Эти посадки обеспечивают медленное осевое перемещение деталей и хорошее центрирование их, например сменных колес, центрирующие штифтов.

Дата добавления: 2015-11-12; просмотров: 1929;