Посадок и удешевления производства

Непрерывное совершенствование машин и приборов требует повышения точности обработки деталей и сборки сборочных единиц. Если эти повышенные требования удовлетворять только за счет уменьшения допусков, т. е. повышением точности изготовления детали, то это усложнит и удорожит изготовление деталей и сборку машин, а следовательно, и стоимость их.

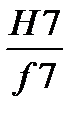

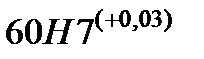

Повысить точность сборки сборочных единиц и машин можно не только уменьшением допуска на обработку, но и применением селективного метода сборки. Сущность этого метода заключается в том, что на обработку заготовок устанавливают технологически приемлемые допуски, т. е. относительно большие, а точность сборки повышают за счет сортировки изготовленных деталей по размерам на группы. В этом случае чертежный допуск делят на число сортируемых групп. Влияние селективной сборки на точность посадки можно показать на примере стандартной посадки в виде  у которой отверстие имеет обозначение

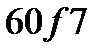

у которой отверстие имеет обозначение  , а вал

, а вал

. Эта посадка характеризуется наибольшим зазором 90 мкм и допуском посадки (зазора), равным 60 мкм (90 —30 = 60 мкм).

. Эта посадка характеризуется наибольшим зазором 90 мкм и допуском посадки (зазора), равным 60 мкм (90 —30 = 60 мкм).

Допустим, что более совершенная конструкция машины требует повышения точности сборки и доведения допуска посадки до 30 мкм. Так как допуск посадки (зазора) равен сумме допусков вала и отверстия, то для обеспечения такой точности нужно уменьшить допуск на обработку отверстия и допуск вала в два раза. Но этого можно избежать, а требующуюся точность посадки получить селективной сборкой, т. е. сортировкой деталей после их изготовления по размерам на две группы.

Ко второй группе отверстий (Æ60H7) отнесем детали с размерами от 60 до 60,015, а к первой группе - детали с размерами от 60,015 до 60,03 мм.

Ко второй группе валов (Æ60f7) отнесем детали с размерами от 59,940 до 59,955 мм, а к первой группе - с размерами от 59,955 до 59,970 мм. Соединяя отверстия первой группы с валами первой группы, получим наибольший зазор 75 мкм, наименьший зазор 45 мкм и допуск посадки 30 мкм. Соединяя отверстия второй группы с валами второй группы, получим такие же величины зазоров и такой же допуск посадки. В результате применения селективной сборки наибольший зазор уменьшился, а наименьший зазор увеличился, величина допуска посадки уменьшилась вдвое, т. е. точность повысилась до заданной.

К недостаткам метода селективной сборки машин относятся повышенные требования к технологическим процессам изготовления деталей, так как отклонения формы (некруглость, конусообразность и др.) по величине не должны выходить из группового поля допуска. В то же время без селективной сборки возможные отклонения формы цилиндра могут быть в пределах всего поля допуска по чертежу. Кроме этого, при селективной сборке получается неполная (ограниченная) взаимозаменяемость и появляется дополнительная операция сортировки изготовленных деталей по размерам на группы. Так как на сборке могут сопрягаться детали только одной определенной группы, которая определяется размерами деталей, то усложняется учет и планирование задела деталей.

Преимущества селективной сборки заключаются в высокой точности соединений, большей производительности труда при обработке с увеличенным допуском, меньших потерях от брака и снижении себестоимости изделий.

Дата добавления: 2015-11-12; просмотров: 1034;