ОСНОВНЫЕ СВЕДЕНИЯ О РАЗМЕРАХ И

СОПРЯЖЕНИЯХ В МАШИНОСТРОЕНИИ.

Качество продукции – это совокупность свойств продукции, обусловливающих ее способность удовлетворять определенные потребности в соответствии с ее назначением (ГОСТ 15467 - 70).

Повышению качества изделий уделяется большое внимание во всех промышленных странах мира и уровень качества стал важнейшим показателем в экономическом соревновании многих стран. В ряде стран введены государственные аттестации качества продукции под девизом «Качество – национальная гордость». Четверть века существует Европейская организация по контролю на правах добровольного членства входят свыше 30 стран, в том числе и Украина. Высокое качество – это сбережение труда и материальных ресурсов, рост экспортных возможностей, а главное – более полное удовлетворение потребностей общества.

Систематическое повышение качества продукции является обязательным требованием развития экономики. Качество промышленной продукции (например, машин и приборов) зависит от многих условий и прежде всего от качества труда рабочего, используемых материалов, технологических процессов изготовления и сборки, организации и условий труда.

Качество труда определяется выполнением требований: к точности изготовления деталей по размерам и их геометрической форме; к точности сборки изделия, к правильному выбору методов контроля и измерительных средств, обеспечивающих заданную точность обработки и сборки. Чтобы выполнить эти требования, нужны опыт работы и знания о погрешностях обработки и измерений.

Понятия о погрешностях изготовления и

измерения деталей.

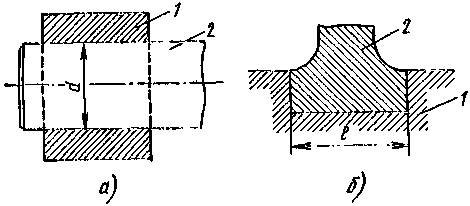

Любую машину или прибор собирают из отдельных сборочных единиц (узлов) и деталей. В соединении двух деталей, входящих одна в другую, различают отверстие и вал (рис. 1).

Отверстие и вал – термины, применяемые для обозначения соответственно внутренних (охватывающих 1) и наружных (охватываемых 2) элементов деталей не только цилиндрических (рис. 1,а), но и плоских с параллельными плоскостями (паз, шпонка и др. – рис.1,б).

|

При обработке невозможно получить абсолютно точно заданный размер не только у ряда изготовленных деталей, но даже и у одной детали в разных сечениях. Это объясняется тем, что на процесс обработки влияют многочисленные причины, вызывающие отклонения размеров деталей и ее геометрической формы. Основными источниками появления отклонений от заданных размеров и формы изделий являются: неточность изготовления оборудования (станков, прессов и т. д.), приспособлений для обработки и режущих инструментов и степень изношенности их; неоднородность заготовок для деталей по размерам, форме, механическим свойствам; неточность базирования заготовок и их неправильное закрепление в приспособлениях; температурные влияния, приводящие к изменению размеров обрабатываемых заготовок, а также отдельных частей оборудования, приспособлений или режущих инструментов; упругие деформации деталей оборудования, приспособлений, режущих инструментов и изготовляемых изделий; отклонения от установленных режимов обработки (скоростей, подач, глубин резания и др.); вибрации фундамента, на котором установлено оборудование, и т. д.

Рис. 1. Соединение двух деталей:

а) - гладкое цилиндрическое, б) – плоское; элементы: 1 – охватывающие, 2 – охватываемые.

При составлении чертежа детали конструктор устанавливает, исходя из условий работы, ее размер, называемый номинальным (d) и служащий началом отсчета отклонений. Для деталей, составляющих соединение, номинальный размер является общим для отверстия и вала.

Учитывая погрешности обработки, конструктор указывает в чертежах не один размер, а два предельно допустимых размера, больший из которых называется наибольшим, а меньший – наименьшим предельными размерами (  и

и  ). Разность между наибольшим и наименьшим предельными размерами называется допуском на обработку или допуском, обозначаемым Т:

). Разность между наибольшим и наименьшим предельными размерами называется допуском на обработку или допуском, обозначаемым Т:

.

.

Следовательно, допуск показывает как бы разрешенную погрешность обработки, заранее предусмотренную и отраженную в чертеже детали. В этом случае годными и взаимозаменяемыми будут такие детали, у которых размер, получившийся после обработки, находится в пределах допуска.

Правильность получения размеров при обработке проверяется их измерением. Измерить размер - значит сравнить его значение с величиной, принятой за единицу. Для линейных размеров единицей измерения является метр. Широко применяются его дольные части в виде миллиметра - мм (одна тысячная) и микрометра - мкм (одна миллионная).

Все инструменты и приборы, применяемые для измерений, имеют общее название - измерительные средства При измерениях возможны погрешности и поэтому абсолютно точно определить размер детали невозможно.

Погрешностью измерения называется отклонение результата измерения от истинного значения измеряемой величины. Погрешность измерения могут вызвать: погрешности, вносимые установочными мерами и образцами, неточности измерительного средства или изношенность его отдельных частей; температурные влияния (например, если при измерении температура инструмента и детали была разная); ошибки, связанные, с опытом и навыками человека, который проводит измерение, чувствительностью его рук, остротой зрения и т. д.

Необходимо помнить, что при повышении температуры размеры увеличиваются, а при понижении, т. е. охлаждении деталей, уменьшаются. Отклонения и допуски, устанавливаемые в чертежах, относятся к деталям, размеры которых определены СТ СЭВ 145-75 при нормальной температуре, равной 20°С.

Учитывая погрешности измерения, на производстве пользуются кроме понятий номинального и предельных размеров еще понятием действительного размера.

Действительным размером называется размер, полученный в результате измерения с допустимой погрешностью. Для годных деталей действительный размер должен быть не больше наибольшего и не меньше наименьшего допускаемых предельных размеров.

Следовательно, чтобы детали по размерам были годными, их нужно правильно изготовить по размерам с заданными допусками, а чтобы убедиться в этом, необходимо еще правильно выбрать измерительное средство для измерения и правильно измерить.

Конструктор при проектировании машин стремится к более точному выполнению заданных размеров и для него желательно, чтобы допуски на обработку были наименьшими. При небольших допусках на обработку точнее будет сборка по различным соединениям машин, надежней обеспечивается выполнение машиной заданных функциональных показатели работы: надежности, скорости, мощности, производительности, грузоподъемности и др. Большие допуски на обработку приводят к большим колебаниям действительных размеров деталей, что ухудшает качество сборки машин и снижает надежность и долговечность их работы.

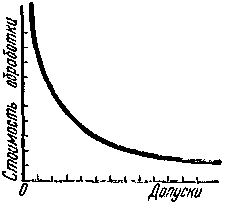

Но практика показывает, что чем меньше допуск на обработку, тем сложнее и дороже процесс обработки и контроля деталей, так как требуются более точные средства измерения и обработки. Поэтому для производственников желательно иметь на чертежах большие допуски на обработку, так как они не требуют точного оборудования и технологической оснастки, точных и дорогих средств контроля, а также и рабочих высокой квалификации. Если изготовить несколько партий деталей одного типа, но с разными допусками на обработку, то зависимость затрат на обработку от величины допусков представится в виде кривой, показанной на рис. 2.

|

Рис. 2. Влияние величины допусков

на стоимость обработки.

Эта кривая показывает, что очень резко возрастает стоимость обработки при уменьшении допусков в области малых допусков; при относительно больших допусках стоимость обработки от уменьшения допуска меняется менее существенно.

Зависимость стоимости обработки от допуска учитывается конструктором при выборе допуска на обработку и при согласовании этого допуска с технологом. На заводах существует порядок, при котором чертежи, не имеющие подписи технолога, к выполнению в цехах не принимаются.

Дата добавления: 2015-11-12; просмотров: 3765;