Печи непрерывного действия

Из большого числа разновидностей печей сопротивления непрерывного действия в черной металлургии нашли применение печи с роликовым подом (используемые для термической обработки толстого листа, прутков, труб и сортового проката, а также бунтов проволоки и рулонов) протяжные печи (используемые для термической обработки жести, полосы из углеродистой стали, электротехнической стали и др.).

Печи сопротивления с роликовым подом отличаются от рассмотренных в гл. VIII, § 5 топливных печей с роликовым подом (см. рис. 140, 141) в основном тем, что вместо горелок на их стенах и на своде устанавливаются электрические нагреватели сопротивления. При нагреве металла в защитной атмосфере (например при светлом отжиге шарикоподшипниковых заготовок в виде труб, бунтов проволоки и т.п.), печи с роликовым подом оборудуются загрузочной и разгрузочной шлюзовыми камерами. После загрузки изделий в загрузочную камеру из нее откачивается воздух, а после этого камера заполняется инертным газом или специальной атмосферой. Затем производится передача металла в камеры нагрева и выдержки. Шлюзование металла в загрузочной и разгрузочной камерах нарушает непрерывность движения изделий в печи. В связи с этим время цикла термообработки и, соответственно размеры печи при ее заданной производительности определяются не только требуемой длительностью нагрева, выдержки и охлаждения металла в рабочей камере печи, но и временем пребывания металла в шлюзовых камерах.

Ролики, работающие в тяжелых условиях, выполняют обычно из хромоникелевых жаропрочных сталей. Расстояние между роликами обусловлено видом нагреваемых изделий; при нагреве коротких изделий оно составляет 1 – 2 диаметра ролика, а в печах для нагрева длинных изделий может быть доведено до 3 – 4 диаметров ролика, за исключением нагрева тонких листов или труб, когда возможно западание переднего торца нагреваемых изделий между роликами. Привод печного рольганга чаще всего выполняется групповым с помощью приводной цепи, звездочек, редуктора и электродвигателя. Подшипниковые узлы роликов (обычно охлаждаемые) оборудуются газоплотными коробками, в которые подается та же атмосфера, что и в рабочую камеру печи с тем, чтобы исключить образование в них газовоздушной смеси.

Удельный расход электроэнергии в роликовых нагревательных печах сопротивления колеблется в зависимости от вида термообработки и от производительности печи в пределах от 2750 до 4400 кДж/кг (0,75 – 1,2 кВт×ч/кг).

Протяжные печи сопротивления. Протяжные печи сопротивления косвенного действия, применяемые, как отмечалось выше, для термической обработки стальной полосы различного назначения и разной толщины, выполняются либо горизонтальными, либо вертикальными — башенного типа. В тех и других печах поддерживается неизменный во времени температурный режим, и лента, проходя последовательно через зоны нагрева, выдержки и регулируемого охлаждения, подвергается термической обработке по заданной технологии.

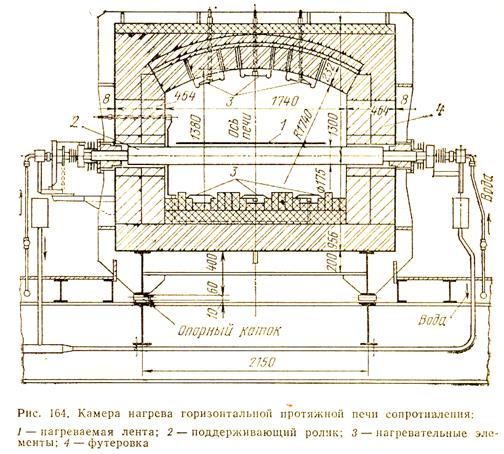

Протяжные горизонтальные печи представляют собой футерованные камеры, длина которых достигает нескольких десятков метров. Эти камеры снабжены роликовыми опорами для протягиваемой через них ленты, затворами в местах входа и выхода металла и электрическими нагревателями сопротивления, устанавливаемыми обычно на своде и на поду. Поперечное сечение камеры нагрева горизонтальной протяжной печи показано на рис. 164. Поддерживающие ленту ролики имеют водоохлаждае-мые подшипниковые узлы и приводятся во вращение с помощью цепного привода. В случае работы такой печи с защитной атмосферой повышенные требования предъявляются к кожуху, который должен обеспечивать газоплотность и поэтому выполняется цельносварным.

Расстояние между опорными роликами в протяжных печах составляет 0,5 – 1,4 м в разных камерах. В зоне охлаждения устанавливаются трубы, охлаждаемые продуваемым через них воздухом или водой. Скорость движения ленты достигает в этих печах 4 м/с, производительность до 30 т/ч, удельный расход электроэнергии при отжиге электротехнической стали (не учитывая ее расход на приводы) около 915 кДж/кг (0,25 кВт×ч/кг).

Повышение производительности горизонтальных протяжных печей ограничено возможностями увеличения их длины. Поэтому высокопроизводительные протяжные печи выполняют с вертикальным ходом ленты, которая в процессе нагрева многократно меняет направление своего движения, обегая ряд роликов. Такие печи получили название башенных.

Башенные печи состоят обычно из трех секций: входной, печной и выходной. В печной секции полоса движется непрерывно с постоянной скоростью, достигающей 10 м/с. Входная и выходная секции отделены от печной петлевыми башнями, в которых накапливается запас полосы на те моменты ее остановки, когда осуществляется сварка полосы (во входной секции) или ее разрезание и смотка в рулоны (в выходной) с тем, чтобы обеспечить непрерывное движение металла в печной секции.

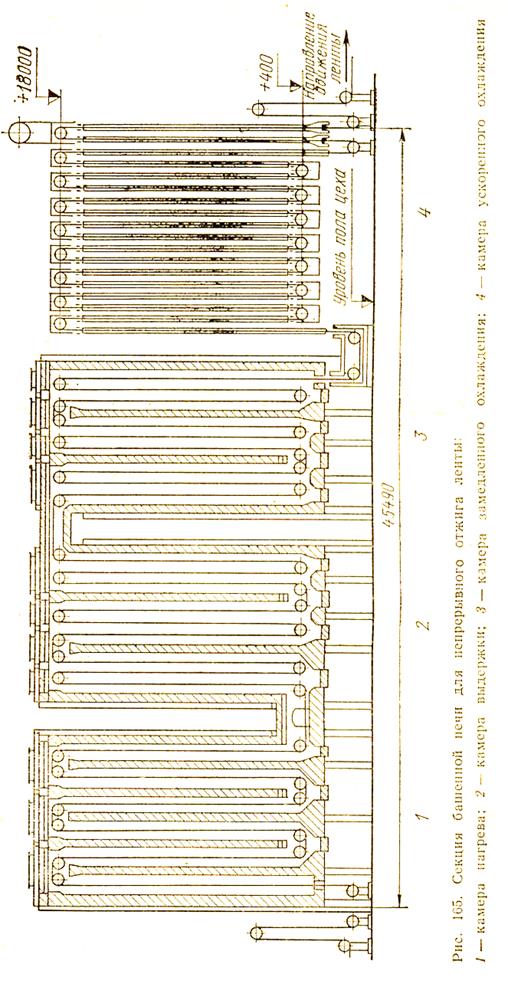

Печная секция состоит из четырех камер: нагрева, выдержки, замедленного и быстрого охлаждения (рис. 165). В камере нагрева металл нагревается до 670 – 820°С (в зависимости от марки стали и режима обработки).

Эта камера обогревается с помощью зигзагообразных элементов сопротивления, размещенных на ее стенках. Температура в камере нагрева составляет около 900°С и время нагрева ленты толщиной 0,2 – 0,3 мм при этом около 15 – 20 с. Лента движется в этой камере последовательно через 6 – 12 проходов, вмещающих 100 – 200 м полосы.

Следующая по ходу металла — камера выдержки, температура в которой поддерживается около 700°С с помощью таких же нагревателей. Металл находится в ней в течение 10 – 20 с (камера вмещает 120 – 170 м полосы), а затем попадает в зону замедленного охлаждения, где остывает до 450 – 500°С в течение 15 – 25 с. Эта камера, вмещающая около 100 – 130 м полосы, снабжена как нагревательными элементами сопротивления (включаемыми при ее разогреве и остановках печи), так и воздухоохлаждаемыми трубами, отводящими тепло от металла при работе печи. Последняя по ходу ленты — камера ускоренного охлаждения, где металл остывает до температуры выдачи его из печи (около 50°С). Ускоренное охлаждение осуществляется либо путем установки в этой камере водоохлаждаемых труб и вентиляторов для более интенсивного перемешивания защитного газа, либо посредством обдува поверхности ленты струями защитного газа, охлаждаемого в отдельных водяных холодильниках.

В качестве защитного газа используется азотно-водородная смесь. Скорость движения полосы в печной секции башенного агрегата составляет от 2 до 10 м/с, а его производительность от 25 до 60 т/ч. Общая длина полосы, находящейся единовременно в печи, 600 – 1200 м.

Кроме светлого отжига жести и полосы из электротехнической стали, башенные печи с защитной атмосферой применяют для термической обработки (в основном светлой закалки) полосы из нержавеющей стали толщиной 0,08 – 0,3 мм. Полосу нагревают до 1100 – 1150°С, поддерживая в камере нагрева температуру 1300 – 1350°С. Скорость движения полосы в этих печах достигает 20 – 30 м/с, производительность до 10 т/ч. В качестве защитной атмосферы применяют диссоциированный аммиак или чистый водород, которые подвергаются сушке.

Дата добавления: 2015-11-10; просмотров: 2511;