ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ С ПРИМЕНЕНИЕМ ЛАЗЕРОВ

5.1 ТЕНДЕНЦИИ ПРИМЕНЕНИЯ ЛАЗЕРОВ В ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССАХ

Использование лазеров в первую очередь предполагается в тех технологических процессах, которые неосуществимы с помощью других источников энергии или их осуществление связано с большими энергетическими и временными затратами. Предпочтительным оказывается применение лазеров при термической обработке элементов электронных схем, когда обрабатываемые участки сочетаются с участками или деталями, имеющими низкотемпературную стойкость, а также для микроразмерных и локальных термообработок. В последнее время широко используется ЛТ в операциях, где обработка материалов с помощью лазеров осуществляется с меньшими энергетическими и трудовыми затратами (например, для обработки хрупких, твердых и термостойких материалов) по сравнению с другими технологиями. Во многих процессах оказалось возможным сочетать лазерное воздействие с другими видами энергии, например с действием плазмы электрического разряда, взрывной волны, ультразвука, механического и химического воздействия. Это значительно расширило круг задач, решаемых с помощью ЛТ. Очень часто лазерная обработка проводится в присутствии химических, газовых и других рабочих сред, что позволяет проводить ряд работ, неосуществимых в других технологиях.

Предпочтительным оказывается использование лазеров в процессах, где с его помощью возможно выполнение целого ряда операций одновременно или в одном технологическом цикле. Преимуществом ЛТ является простота управления лазерным пучком, высокая точность обработки и оперативность.

Рассмотрим наиболее типичные технологические операции, привлекая несложные физические модели и представления.

5.2 ЛАЗЕРНАЯ СВАРКА

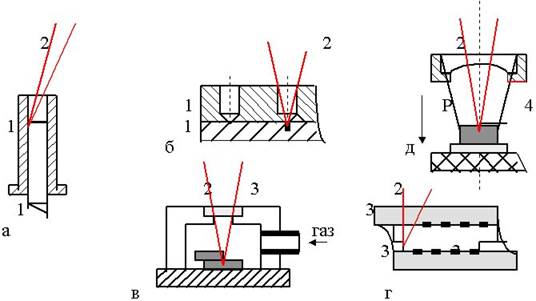

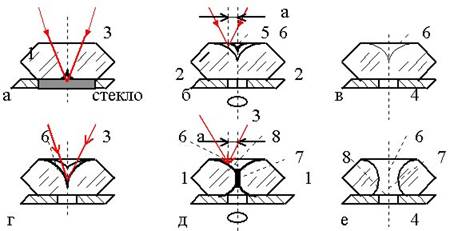

Пожалуй, наиболее широкое применение лазерная сварка нашла в производстве изделий электронной техники, так как позволяет сваривать тугоплавкие металлы (вольфрам, молибден); проводить микролокальную сварку (~10 мкм); обрабатывать короткими импульсами (~10-2 - 10-3 с), что исключает нежелательные структурные изменения в материалах из-за подавления диффузных процессов; вести сварку в любой атмосфере, в труднодоступных местах, бесконтактно и без загрязнений; соединять материалы с различными теплофизическими и механическими свойствами. Процесс сварки лазером позволяет проводить операции вблизи от термочувствительных элементов. Несколько примеров сварки в труднодоступных местах схематично представлены на рис.5.1.

|

Рис. 5.1. Лазерная сварка в труднодоступных местах:

а - и б - через отверстия малых диаметров; в - через прозрачное для ла-

зерного излучения окно; г - через тыльную сторону полупроводнико-

вой подложки; д - с помощью инструмента из сапфира; 1- свариваемые

детали; 2 - луч лазера; 3 - стеклянная крышка; 4 - трубчатый корпус

Лазерная сварка является энергоемким процессом, поскольку требует плавления материала. Основная особенность изучения физики плавления связана с тем, что при плавлении большинства металлов их электропроводность скачком уменьшается в 2-3 раза, что влечет за собой скачок

теплопроводности и отражательной способности и тем самым приводит

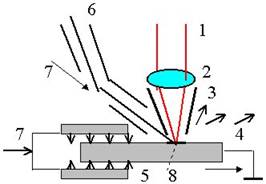

к новому режиму нагревания, характеризующемуся дополнительной затратой тепла на плавление. В этом случае очень часто прибегают к решениям, позволяющим резко увеличить производительность лазерной сварки за счет использования дополнительной энергии или специальной реактивной среды. На рис.5.2 показана схема лазерно-дугового сварочного аппарата с поддувом кислорода. При такой комбинации глубина проплавления будет больше суммы проплавления лазера и дуги, взятых по отдельности.

Рис. 5.2. Схема лазерно-дугового сварочного аппарата:

1- луч лазера; 2 - оптическая система; 3 - экран; 4 - изделие; 5 - дуга; 6 - электрод; 7- поддув; 8 - направление сварки.

Важным моментом процесса сварки с помощью лазера является возможность получения максимальной глубины проплавления zn без выплеска, что нужно для повышения надежности. Поскольку выплеск связан с процессом испарения, то это означает, что температура поверхности расплава не должна превышать Тк. Величину zn можно определить из выражения

z n = d г / 2 × (Тк /Тп - Тп /Тк). (5.1)

Максимальное проплавление можно получить, увеличивая длительность импульса tи или время облучения до величины t >> 10 dг2 / cэ с одновременным уменьшением плотности мощности излучения (см. (3.3))

Iо = cэ (Тк / dг). (5.2)

Дополнительные возможности увеличения глубины проплавления лежат в области технических решений формирования импульсов специальной формы. Энергетически вид сварки, связанный с глубоким кинжальным проплавлением реализуется в интервале значений Iо1 и Iо2 (см. (3.4) и (3.5)). За время действия лазерного излучения одновременно

идут два процесса: образование глубокого канала кинжала, облегчающего доступ излучения в глубь материала, и поглощение излучения продуктами эрозии (частицы пара) из зоны проплава.

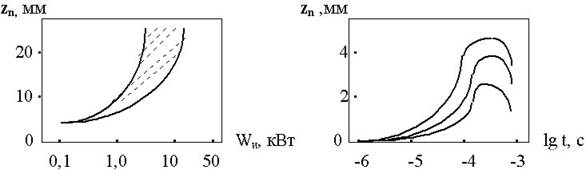

Исходя из этого представления, можно легко уяснить, что использование импульсного режима работы лазера уменьшает поглощение света и тем самым увеличивает глубину проплавления (примерно в 4-10 раз) по сравнению с непрерывным режимом при одинаковой средней мощности. Глубина проплавления зависит также от мощности источника и длительности импульса (рис.5.3). Из рис.5.3,а видно, что начало кинжального пропроплавления соответствует мощности примерно в 1 кВт, а длительность имеет оптимальное значение - (-4,5).

Рис. 5.3. Зависимость глубины проплавления zn от а - мощности

( Wи ); б - длительности импульса (времени воздействия) излу-

чения (t) при лазерной сварке: 1 - W; 2 - Cu; 3 - Al (E = 15Дж)

5.3 ЛАЗЕРНАЯ ПАЙКА

Другой технологической операцией, также связанной с процессом плавления, является лазерная пайка, которую, подобно сварке, можно проводить в труднодоступных местах, закрытых объемах, используя все замечательные свойства лазерного излучения. Чаще всего для этой операции используются твердотельные лазеры с l = 1,06 мкм, а тип этой операции является, пожалуй, самым массовым видом ЛТ в производстве изделий электронной техники (ИЭТ).

Основными преимуществами лазерной пайки являются следующие возможности: практически мгновенная скорость нагрева; точное дозирование энергии в процессе пайки; прецизионность позицирования зон обработки и т.д.

5.4. РАЗМЕРНАЯ ОБРАБОТКА МАТЕРИАЛОВ

Под размерной обработкой подразумевают пробивку и сверление микроотверстий, резку различных материалов, скрайбирование и раскалывание хрупких материалов. Все перечисленные операции, кроме последней, связаны с удалением материала за счет испарения из зоны обработки. Это требует использования плотностей мощности порядка 106 - 108 Вт/см2 (см. табл.3.2). Максимальная глубина испарения определяется из выражения

zи = Еи / {dг × r [сv ( Тк - То ) + Lи]}. (5.3)

Здесь Еи - энергия излучения, Дж. Согласно (5.3), например, при Еи = 102 Дж и фокусировке до размера светового пятна dг= 10-3 см2 можно получить отверстие в алюминии глубиной zи = 2,8 см. Однако на практике эта величина значительно меньше по многим причинам: отражение излучения в зоне проплавления, его поглощение плазмой и парами, а также за счет теплоотвода и т.д.

5.4.1. ПРОБИВКА И СВЕРЛЕНИЕ ОТВЕРСТИЙ

Эта операция широко используется в промышленности, в приборостроении для получения отверстий в любых, в том числе хрупких и твер-

дых, материалах диаметром от 10 мкм до 1 мм. Имеющая место шероховатость стенок при пробивке отверстий может быть уменьшена продувкой газа в процессе формирования канала.

Рис. 5.4. Стадии обработки отверстия алмазной волоки:

1 - кристалл алмаза; 2 - пластина из хорошо поглощающего излучение материала; 3 - сфокусированное излучение; 4 - лунка в пластине 2; 5 - начальная лунка в кристалле алмаза; 6 - входная распушка и смазочный конус; 7 - рабочий канал; 8 - выходная распушка

Используя импульсный режим работы лазера с tи = 0,3 - 0,7 мс можно осуществить сверление с отношением zи / dг, равным примерно 30, что не достижимо другими методами. Наиболее выигрышной эта операция является при изготовлении отверстий малых диаметров и в хрупких материалах. Наиболее впечатляющим процессом является технология получения отверстий в алмазных волоках. Этот процесс достаточно сложный и ответственный, поэтому обработку ведут, комбинируя лазерную и ультразвуковую обработки. Ввиду чрезвычайной хрупкости материала используется многоимпульсный метод. Стадии одного из вариантов показаны на рис.5.4. Использование лазерного излучения позволило процесс получения отверстий в алмазных волоках или подшипниках ускорить в сотни раз.

Для получения отверстий диаметром dо < 5 мкм используются лазеры с малыми значениями длин волн.

5.4.2. ЛАЗЕРНАЯ РЕЗКА

Особенности физических процессов лазерной резки связаны с разрушением материала за счет испарения движущимся источником тепла и использованием при резке непрерывного или импульсного излучения. Удобнее всего резку материалов вести лазерами непрерывного действия, например СО2 -лазерами мощностью 10 2 - 104 Вт. Для обеспечения процесса резки металлов часто производится поддув газов: инертных - для повышения чистоты поверхности реза или кислорода - для повышения скорости реза.

В большинстве случаев световой поток, сфокусированный в пятно dг движется со скоростью uо. Если теплонасыщение произойдет раньше, чем световое пятно пройдет путь, равный своему радиусу, то есть uо× rг /x < 1, то источник считается медленно движущимся и наиболее употребим. Пороговая интенсивность светового потока, необходимая для начала резки, с увеличением скорости перемещения источника увеличивается как Öuо.

В случае импульсного излучения возникают дополнительные требования к скорости движения источника тепла, мощности и частоте излучения. При импульсном излучении, если скважность импульсов мала, пользуются усредненными мощностными характеристиками эквивалентными характеристикам непрерывного излучения. Если tи < 0,1 rг / uо, то источник считается неподвижным при uо < 1 см/с, rг > 10 мкм. При f< x /(30 rг2) после каждого импульса материал начинает остывать, так как не происходит достаточного накопления тепла, а результат воздействия определяется параметрами отдельного импульса. Отсюда понятно, что при импульсном режиме работы лазера для проведения этой технологической операции необходимо увеличение мощности, частоты импульсов при уменьшении скорости перемещения источника излучения.

По сравнению с традиционными методами резки абразивными алмазными кругами лазер обладает следующими преимуществами: позволяет легко резать сверхтвердые материалы (например, алмазы, корунды); делать малую ширину пропила (в несколько десятков микрон); изготавливать детали сложной формы в хрупких материалах, обрабатывать кристаллы с большими внутренними напряжениями независимо от их кристаллической ориентации.

5.4.3. ЛАЗЕРНАЯ МАРКИРОВКА

Лазерная маркировка имеет преимущество перед обычными методами при маркировании изделий малых и сверхмалых размеров, хрупких, твердых, стерильных и в труднодоступных местах. Операция маркировки реализуется путем сканирования луча по программе или путем проекции маски. Изображение формируется за счет испарения материала.

5.4.4. СКРАЙБИРОВАНИЕ

Скрайбирование - метод частичного испарения вдоль границы раздела и последующего разламывания. Эффективен для разделения хрупких материалов (керамик, полупроводниковых кристаллов, стекол и т.д.). Для этой операции применяются СО2-лазеры непрерывного действия. Это -очень экономичный и высокопроизводительный метод.

5.5. ЛАЗЕРНАЯ ТЕРМООБРАБОТКА

Физическое содержание процесса термообработки заключается в изменении структурных свойств материалов под воздействием нагрева (в отличие от сварки - плавления и резки - испарения). Принципиально лазерная термообработка не отличается от обычной, но имеет свои особенности. Использование лазера позволяет резко уменьшить глубину обрабаты-

ваемого слоя, управлять его величиной, проводить локальные структурные преобразования, придавать обрабатываемым участкам особые свойства, проводить профилированную термообработку и т.д. Лазерное действие на материал, как правило, многофакторный процесс, а лазерная термообработка подразумевает получение различных результатов: закалки, отжига, отпуска, легирования, упрочнения, кристаллизации, аморфизации и других процессов.

Рассмотрим часть технологических процессов термообработки, которые занимают значительное место в производстве ИЭТ.

5.5.1. ЛАЗЕРНОЕ УПРОЧНЕНИЕ

Высокая скорость нагрева и охлаждения позволяет модифицировать микроструктуру поверхности металлов, керамик, при этом происходит локальная закалка тонкого приповерхностного слоя, обеспечивающая высокую твердость обработанных участков. Кроме того, благодаря высокой скорости охлаждения (108 - 109 К×с-1), идет процесс диспергирования, который также способствует упрочнению поверхности. Такая процедура дает положительный результат при изготовлении трущихся деталей электронной техники (например, при работе считывающих головок и др.).

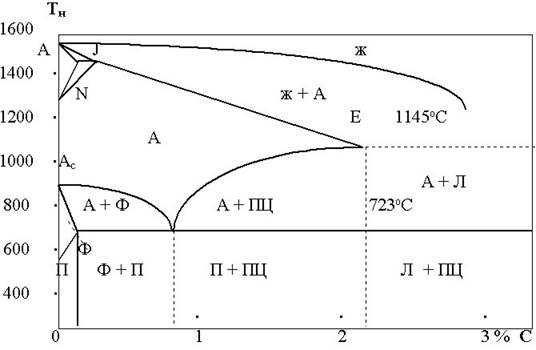

Рис. 5.5. Диаграмма состояний системы Fe - C: ж - жидкость; А - аустенит; Ф - феррит; П - перлит; Л - ледебурит; ПЦ - первичный цементит

Упрочение материалов в результате лазерной закалки предложено впервые в СССР. Суть процесса становится понятной при рассмотрении диаграммы состояний системы железо-углерод, рис.5.5. Медленный проход по температуре в одну или в другую сторону позволяет получать согласно диаграмме набор равновесных состояний. Например, для стали У10 с 1% С - это перлит + первичный цементит, аустенит, аустенит + жидкость, жидкость. При воздействии лазерного излучения в зависимости от времени воздействия и энергии излучения, а также от режимов работы лазера скорости нагрева достигают величин 104 - 108 К×с-1, а скорости охлаждения - 103 - 104 К×с-1. Такие режимы нагрева и охлаждения приводят к неравновесному протеканию фазовых превращений, к смещению критических точек Ас и А, образованию пересыщенных твердых растворов с мелкодисперсными структурами вплоть до аморфных. В результате формируется слой с повышенной твердостью, с хорошим сопротивлением износу и микросхватыванию при трении.

При упрочнении поверхности изделий часто используют процесс глазурования, который заключается в создании тонкого слоя расплава на поверхности, при остывании которого образуется слой глазури ( остеклованной поверхности). Этот вид обработки, в отличие от предыдущего, связан с проплавлением части материала.

5.5.2. ЛАЗЕРНОЕ ЛЕГИРОВАНИЕ

Упрочнение, полученное путем введения присадок в процессе лазерного нагрева, называется лазерным легированием. С помощью лазера сравнительно легко осуществляется процесс азотирования и науглероживания поверхности изделий. Образующиеся новые фазы и соединения (карбиды, нитриды) обладают свойствами, позволяющими резко повысить тугоплавкость и твердость, а также износостойкость матричных материалов. Поэтому чаще всего легирование проводится с целью упрочнения поверхностных слоев. В результате такого легирования удается повысить твердость и износостойкость в 2-3 раза.

Перспективным является легирование деталей из дешевых углеродистых сталей металлокерамической смесью или твердыми вольфрам-кобальтовыми сплавами. Так, вдувание порошка ВК-15 (сплава, используемого для изготовления твердых наплавок в режущих инструментах) в зону нагрева непрерывного СО2-лазера мощностью 1-3 кВт позволило получить на обрабатываемом материале поверхностные слои с твердостью, сопоставимой с наплавляемым материалом.

Достоинством способа лазерного легирования, несомненно, является возможность управления процессами, регулируя энергию, частоту следования импульсов и их длительность. Изменяя скорость перемещения и число проходов луча по поверхности, можно легко изменять фазовый и химический состав поверхностных слоев, добиваясь необходимых результатов.

Дата добавления: 2015-08-21; просмотров: 4660;