Устройство и работа составных частей кривошипно-шатунного механизма.

Картер. Картер совместно с установленными на нем блоками составляет силовой остов двигателя, воспринимающий внутренние и внешние силы, действующие на двигатель. На картере устанавливаются все агрегаты и узлы двигателя.

Картер состоит из нижней 21 и верхней 29 половин, плоскость разъема которых проходит через ось коленчатого вала.

Верхняя половина картера отливается из алюминиевого сплава и состоит из продольных стенок коробчатой формы, верхних полок, на которые устанавливаются блоки цилиндров, передней и задней стенок, восьми поперечных перегородок, служащих коренными опорами коленчатого вала.

На верхних наклонных полках имеются отверстия для гильз цилиндров, а в поперечные перегородки ввернуты анкерные шпильки, стягивающие блок и головку с картером. Со стороны носка коленчатого вала на верхней половине картера имеется горизонтальная площадка для установки центробежного нагнетателя.

Боковые коробчатые стенки образуют замкнутую полость, по которой для прогрева коренных подшипников при пуске двигателя в холодное время протекает охлаждающая жидкость, подаваемая от подогревателя.

Нижняя половина картера отливается из алюминиевого сплава и представляет собой поддон. Со стороны механизма передачи на ней выполнены площадки с центрирующими отверстиями, на которые устанавливаются: снизу масляный насос, справа водяной насос, слева откачивающий шестеренчатый насос системы вентиляции картера. Через систему вентиляции внутренняя полость картера сообщается с атмосферой.

Маслосборник картера корытообразной формы, перекрыт маслоуловительным щитком и имеет два маслоотстойника, соединенных трубками с откачивающими секциями масляного насоса. Маслосборная часть картера имеет двойные стенки, образующие полость, по которой протекает охлаждающая жидкость, подаваемая подогревателем машины через верхний картер. Охлаждающая жидкость разогревает масло в картере перед пуском двигателя в холодное время.

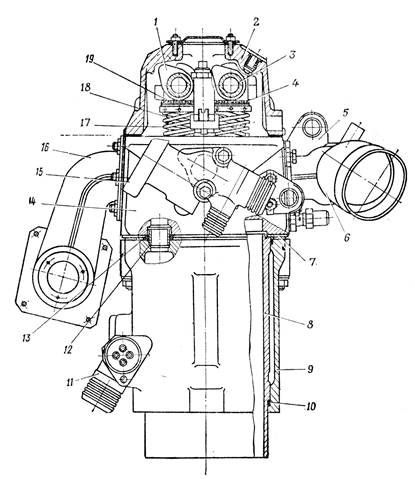

Блок цилиндров. На двигателе установлены два блока цилиндров. Блок цилиндров состоит из алюминиевой рубашки 9, шести стальных гильз 8, головки 14 блока с деталями механизма газораспределения, крышки 2 головки, коллектора 6 впуска и коллектора 16 выпуска, биметаллических колец 7 уплотнения газового стыка, патрубков 11 подвода и 15 отвода охлаждающей жидкости.

Рубашка цилиндров отлита из алюминиевого сплава с индивидуальным подводом охлаждающей жидкости к каждому цилиндру и с протоком ее вдоль блока через круглые отверстия в перегородках рубашки. В верхней части каждого гнезда рубашки имеется выточка, на которую упирается фланцем гильза, а в нижней части - проточка для двух уплотнительных колец 10, предотвращающих проникновение охлаждающей жидкости в картер двигателя или наружу.

Гильзы изготовлены из специальной легированной стали, центрируются в гнездах рубашки точно обработанными поясками. В рубашке имеются четырнадцать сквозных отверстий, через которые проходят силовые шпильки, скрепляющие головку блока и блок с картером.

На наружной боковой поверхности рубашки профрезерована площадка с отверстием, к которой крепится патрубок подвода охлаждающей жидкости от водяного насоса.

Нижней плоскостью рубашка цилиндров устанавливается на плоскость верхнего картера и фиксируется на ней четырьмя цилиндрическими штифтами, запрессованными в верхних половину картера. На верхнюю плоскость рубашки цилиндров устанавливается головка 14 блока и фиксируется на не£ также четырьмя штифтами, запрессованными в рубашку цилиндров.

Головка блока отлита из алюминиевого сплава. По краям фланца нижней плоскости головки блока ввернуть: двадцать четыре шпильки, с помощью которых головка соединяется с рубашкой цилиндров при предварительной сборке блока перед установкой его на картер двигателя.

Стык головки блока с гильзами от прорыва газов уплотняется специальными биметаллическими кольцами 7. В головке блока, как и в рубашке, имеются четырнадцать сквозных Отверстий для прохода силовых шпилек и двадцать четыре отверстия для установки трубок перепуска охлаждающей жидкости.

Блок цилиндров:

1 - распределительный вал выпуска; 2 - крышка головки; 3 распределительный вал впуска; 4 - клапан впуска; 5 - угольник для транспортировки двигателя; 6 - коллектор впуска; 7 - биметаллическое кольцо уплотнения газового стыка; 8 - гильза цилиндра; 9 – рубашка цилиндра; 10 - уплотнительное кольцо; 11 - патрубок подвода охлаждающей жидкости; 12 - трубка слива масла через анкерный колодец; 13 уплотнительное кольцо; 14 - головка блока; 15 - патрубок отвода охлаждающей жидкости; 16 - коллектор выпуска; 17- большая пружина клапана; 18 - малая пружина клапана; 19 - клапан выпуска

В нижней плоскости головки расточены углубления, образующие своды камер сгорания, а также имеются расточки под бурты гильз. По центру каждой камеры сгорания в головке блока имеется гнездо для установки форсунки, которая фланцами крепится к головке на двух шпильках, ввернутых в верхнюю плоскость головки. В головке против каждой камеры сгорания имеются два впускных и два выпускных канала. Впускные каналы выходят на внутреннюю боковую поверхность и соединяются с впускными коллекторами б. Выпускные каналы выходят на наружную боковую поверхность и соединяются с выпускными коллекторами 16.

В своде камеры по торцам впускных и выпускных каналов расточены конусные гнезда, в которые запрессованы и завальцованы стальные седла клапанов. Против каждого седла в головке просверлено сквозное отверстие для направляющей втулки клапана. С внутренней боковой поверхности головки в каждую камеру сгорания просверлено сквозное отверстие, в которое ввернута бронзовая втулка с клапаном воздухопуска.

В верхней части боковой стенки головки, обращенной внутрь развала блоков двигателя, со стороны носка коленчатого вала ввернута стальная втулка, к. которой присоединяется трубка отвода воздуха и пара из водяного пространства головки.

На верхней плоскости головки обработано семь опорных площадок для оснований подшипников распределительных валов. Каждое основание на головке установлено на двух штифтах и прикреплено к головке шпильками. Основание и крышки подшипников отлиты из алюминиевого сплава. Счет подшипников ведется со стороны механизма передач.

Крышка первого упорного подшипника крепится к основанию четырьмя шпильками, ввернутыми в основание, и, кроме того, двумя сквозными шпильками, ввернутыми в головку блока и служащими креплением основания к головке блока. Крышки остальных шести подшипников крепятся к основанию тремя шпильками, ввернутыми в основание.

В гнезде первого подшипника сделаны две кольцевые выточки для прохода масла, а в его основании — два вертикальных сверления для подвода масла к распределительным валам. Смазка к остальным подшипникам подводится по внутренним полостям валов, на опорных шейках которых имеются специальные сверления. С обоих торцов головки имеются одинаковые треугольные приливы с вертикально обработанной плоскостью. Отверстие в центре плоскости сообщается с водяной полостью головки. Со стороны механизма передач это отверстие заглушено пробкой, а со стороны носка к торцу прилива на трех шпильках крепится патрубок отвода охлаждающей жидкости.

Головка блока вместе с рубашкой цилиндров и гильзами крепится к верхнему картеру силовыми шпильками, которые и воспринимают всю нагрузку во время работы двигателя. Сверху головка блока закрывается отлитой из алюминиевого сплава корытообразной крышкой, которая крепится к головке блока тридцатью шпильками, ввернутыми в головку блока.

В крышке сверху имеются три лючка для доступа к форсункам. Лючки закрываются стальными штампованными крышками.

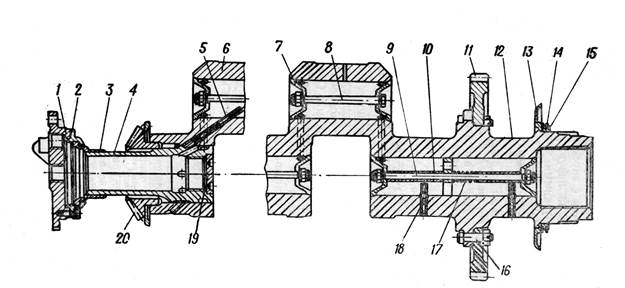

Коленчатый вал. Коленчатый вал (рис. 4) изготовлен из высококачественной стали. Вал имеет шесть колен (кривошипов), расположенных в трех плоскостях под углом 120° друг к другу. В каждой плоскости находится по два колена, удаленных от середины вала на одинаковую величину.

Коленчатый вал:

Крышка центрального подвода масла; 2 - гильза; 3 - втулка; 4 - хвостовик коленчатого вала; 5 - наклонная трубка; 6 - первая шатунная шейка; 7 - заглушка шеек вала; 8 - болт; 9 - шпилька; 10 - распорная трубка; 11 — шестерня привода нагнетателя; 12 - восьмая коренная шейка; 13 - маслоотбойное кольцо; 14 - уплотнительное кольцо; 15 - упорная втулка; 16 - болт; 17 - пружина; 18 - жиклер; 19 - заглушка; 20 - шестерня привода механизма передач.

Всего на коленчатом валу шесть шатунных 6 и восемь коренных 12 шеек. Седьмая коренная шейка выполнена удлиненной для размещения радиально-упорного подшипника. Щеки коленчатого вала круглой формы.

Шатунные и коренные шейки имеют внутри полости, соединенные между собой отверстиями в щеках и хвостовике. По этим отверстиям и полостям масло со стороны хвостовика через крышку 1 центрального подвода и далее через жиклеры 18 в шейках подается для смазки коренных и шатунных подшипников.

Со стороны носка на фланце вала устанавливается и закрепляется призонными болтами 16 шестерня 11 привода нагнетателя. На восьмой коренной шейке 12 устанавливаются маслоотбойное кольцо 13 и упорная втулка 15 с двумя кольцами 14 уплотнения.

Носок коленчатого вала выполнен с двумя короткими гладкими шейками. Внутри носка коленчатого вала имеется резьба для затяжки и закрепления на конусах специальной гайкой зубчатого венца соединения с гитарой.

На коленчатом валу установлена коническая шестерня 20 привода механизма передачи.

Шатунная и поршневая группы. Шатунная группа состоит из шести пар главных и прицепных шатунов, соединенных шарнирно.

Главные шатуны работают в левом блоке, прицепные - в правом. Верхние головки главного и прицепного шатунов одинаковы по конструкции и служат для соединения с поршнями с помощью поршневых пальцев. Нижняя головка главного шатуна имеет съемную крышку, усиленную ребрами, и две проушины для сочленения с помощью кольца с прицепным шатуном. Вкладыши нижней головки главного шатуна стальные, тонкостенные, залиты свинцовистой бронзой.

Прицепной шатун сочленяется с главным с помощью стального полого пальца. В верхнюю головку главного шатуна и в нижнюю и верхнюю головки прицепного шатуна запрессованы бронзовые втулки, служащие подшипниками для поршневого пальца и пальца, соединяющего прицепной шатун с главным.

Поршневая группа состоит из поршней, поршневых колец и поршневых пальцев, соединяющих поршни с шатунами.

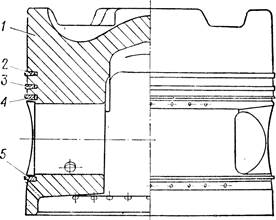

Поршень 1 (рис. 5) отштампован из алюминиевого сплава, днище поршня выполнено специальной формы, способствующей лучшему перемешиванию распыленного топлива с воздухом и наиболее эффективному сгоранию рабочей смеси.

Поршень:

1 - поршень; 2 и 3 - клиновидные компрессионные

Дата добавления: 2015-08-21; просмотров: 3474;