Краткий исторический обзор развития турбин

Современная энергетика основывается на централизованной выработке электроэнергии. Устанавливаемые на электрических станциях генераторы электрического тока в подавляющем большинстве имеют привод от турбин. Доля электроэнергии, производимой в нашей стране тепловыми электростанциями, где почти всегда применяются паровые турбины, составляет 83 – 85%. Аналогичное соотношение характерно и для большинства других стран.

Основным приводом генераторов электроэнергии являются турбины (паровые)(85%). Таким образом, паровая турбина является основным типом двигателя на современной ТЕС, АЭС, на кораблях военного и гражданского флота, для приводов насосов и так далее.

В течении XIX века различными изобретателями было выдвинуто много предложения для преобразований тепловой энергии в механическую с использованием скоростного напора вытекающей струи пара.

Наибольшее развитие паровые турбины как двигатель получили в конце XVIII столетия, когда в Швеции Густав Лаваль и в Англии Чарльз Парсонс начали работу по усовершенствованию паровой турбины.

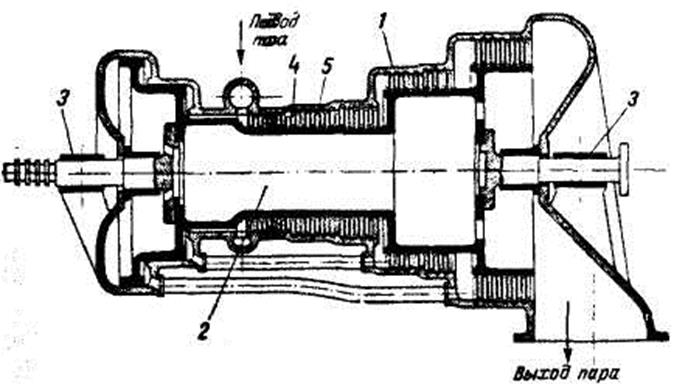

Втурбине Лаваля, созданной в 1883 г., пар поступает в одно или несколько сопл, приобретает в них значительную скорость и направляется на рабочие лопатки, расположенные на ободе диска, сидящего на валу турбины

(рис. 1). Усилия, вызванные поворотом струи пара в каналах рабочей решетки, вращают диск и связанный с ним вал турбины. Отличительной особенностью этой турбины является то, что расширение пара в соплах от начального до конечного давления происходит в одной ступени, что обусловливает очень высокие скорости потока пара. Преобразование кинетической энергии пара в механическую осуществляется без дальнейшего расширения пара лишь вследствие изменения направления потока в лопаточных каналах.

Турбины, построенные по этому принципу, т.е. турбины, в которых весь процесс расширения пара и связанного с ним ускорения парового потока происходит в неподвижных соплах, получили название активных турбин. При разработке активных одноступенчатых турбин был решен ряд сложных вопрос, что имело чрезвычайно большое значение для дальнейшего развития паровых турбин.

Несмотря на ряд новых конструктивных решений, использованных в одноступенчатых активных турбинах, экономичность их была невысока. Кроме того, необходимость применения редукторной передачи для снижения частоты вращения ведущего вала до уровня частоты вращения приводимой машины также тормозила в то время развитие одноступенчатых турбин и в особенности увеличение их мощности. Поэтому одноступенчатые турбины Лаваля, получив в начале развития турбостроения значительное распространение в качестве агрегатов небольшой мощности (до 500 кВт), в дальнейшее уступили место другим типам турбин.

Рисунок 1 Диск и подвод пара в активной одноступенчатой турбине Лаваля

Турбина Парсона (1884 г.) существенно отличается от турбины Лаваля: расширение пара в ней производится не в одной сопловой группе, а в ряде следующих друг за другом ступеней, каждая из которых состоит из неподвижных сопловых и вращающихся рабочих лопаток (рис. 2).

Рисунок 2 Многоступенчатая реактивная турбина

1 - корпус; 2 - вал; 3 - подшипники; 4 - сопловые неподвижные лопатки одной из ступеней; 5 - рабочие подвижные вращающиеся лопатки одной из ступеней.

Такая конструкция позволяет работать с небольшими окружными скоростями. При этом, расширение пара в ступенях турбины Парсона происходит как в сопловой, так и в рабочей решетке.

Ступени турбины, в которых расширение пара и связанное с ним ускорение парового потока происходит примерно одинаково в каналах сопловых и рабочих лопаток, получили название реактивных ступеней.

Сопловые лопатки закреплены в неподвижном корпусе турбины, рабочие лопатки располагаются рядами на барабане. В каждой ступени такой турбины срабатывается перепад давления, составляющий лишь небольшую долю полного перепада между начальным давлением пара и давлением пара, покидающего турбину.

Таким образом, принцип последовательного включения ступеней, в каждой из которых, используется лишь часть располагаемого теплового перепада, позволил достичь высокой экономичности при умеренной частоте вращения ротора турбины.

В развитии паротурбостроения можно отметить следующие этапы:

· до 1914 г. – паровые турбины строились для работы пара умеренного давления 1,2…1,6 МПа, с температурой 3500С;

· с 1918…1919 г. – тенденция повышения мощности (200 МВт и больше);

· с 1920…1940 г. – разработка более экономичных установок с давлением пара 12…17 МПа, что потребовало легированных сталей, имеющих малую текучесть при температуре 500…5500С.

Наряду с развитием конденсационных турбин в начале XIX столетия начинают применяться установки для комбинированной выработки электрической энергии и тепла, которые потребовали создания турбин с противодавлением и промежуточным регулируемым отбором пара. Первая такая турбина построена была в 1907 г. В СССР серийные турбины такого типа строились на 100 и 250 МВт. С увеличением мощности стали повышать давление пара с 9 до 25…36 МПа и температуру с 500 до 5800С, а в отдельных случаях до 6500С. Широко стали применять промежуточный перегрев пара. Однако при температуре большей 5650С необходимо применять стали аустенитного класса, что ограничило температуру до 5400С.

В России с 1907 г. турбины стали выпускать на Металлическом Заводе (в последствии ЛМЗ).

В 1924 г. на ЛМЗ была выпущена турбина на 2 МВт, с 1930 г. – стали выпускать турбины мощностью 24…50 МВт.

Параметры: давление 2,55 МПа, t0C=3750C при f=50 Гц. Для турбин мощностью 24 МВт и 2,85 МПа (29 кгс/см2) и t0C=400C при f=25 Гц.

Турбин мощностью 50 МВт стали типовыми.

Первоначально изготовление стационарных паровых турбин было сосредоточено на ЛМЗ, который в 1924 г. выпустил первую советскую паровую турбину мощностью 2 МВт. С 1930 г. ЛМЗ начал изготовлять турбины мощностью 24 и 50 МВт. Организация серийного производства паровых турбин указанных типов позволила заводу уже в течение второй пятилетки выпустить паровые турбины на значительную суммарную мощность. По мере накопления опыта ЛМЗ постепенно отходит от первоначальных лицензионных конструкций и разрабатывает новые оригинальные типы паровых турбин большой мощности.

В 1933 г. ЛМЗ выпустил оригинальную паровую турбину с промежуточным отбором пара для отопительных целей. Мощность турбины составляла 25 МВт. Турбины этого типа были в свое время наиболее крупными в мире среди рассчитанных на комбинированную выработку тепловой и электрической энергии и получили большое распространение на наших теплоэлектроцентралях (ТЭЦ). Позднее ЛМЗ разработал оригинальные конструкции турбин с отбором пара для промышленных потребителей мощностью 25 и 50 МВт.

В то время как на ЛМЗ было сосредоточено изготовление крупных паровых турбин, небольшие турбины, начиная с 1931 г., выпускались Кировским заводом в Ленинграде. Здесь изготовлялись турбины мощностью до 12 МВт.

В 1934 г. было закончено строительство турбинного завода в Харькове (ХТГЗ). Этот завод до войны выпускал конденсационные турбины 50 и 100 МВт при п=25с-1. Опыт эксплуатации турбин ХТГЗ показал их надежность и экономичность.

После Великой Отечественной войны турбинные заводы немедленно начали выпускать новые, более совершенные агрегаты.

В качестве стандартных параметров пара, подлежащих широкому внедрению на тепловых электрических станциях, были приняты начальное давление 8,8 МПа (90 кгс/см2) и начальная температура 480°С, причем по мере накопления опыта построения паровых турбин, работающих паром высоких параметров, температура была поднята до 500 – 535°С.

Для повышения экономичности паротурбинных станций было решено перейти к широкому внедрению начальных параметров пара 12,8 МПа (130 кгс/см2) при температуре 565°С.

Начиная с 1957 г. начали строиться конденсационные турбины ЛМЗ мощностью 100 МВт на 8,8 МПа, 535°С и 200 МВт на 12,8 МПа, 565°С с промежуточным перегревом до 565°С. Кроме того. ЛМЗ выпустил турбины с двумя промежуточными отборами пара мощностью 50 МВт. ХТГЗ изготовил турбины мощностью 100 (на 8,8 МПа) и 160 МВт (на 12,8 МПа с промежуточным перегревом).

Следующий этап развития турбостроения характеризуется выпуском турбин на сверхкритические параметры пара. Это в первую очередь турбины ХТГЗ и ЛМЗ мощностью 300 МВт, которые были созданы в 1960 г. и рассчитаны на начальные параметры пара 23,5 МПа (240 кгс/см2) и 560°С с промежуточным перегревом до 565°С.

Следующий этап развития турбостроения характеризуется выпуском турбин на сверхкритические параметры пара. Это в первую очередь турбины ХТГЗ и ЛМЗ мощностью 300 МВт, которые были созданы в 1960 г. и рассчитаны на начальные параметры пара 23,5 МПа (240 кгс/см2) и 560°С с промежуточным перегревом до 565°С п=50с-1.

В 1965 г. выпущены турбины на сверхкритические параметры пара – двухвальный агрегат ЛМЗ мощностью 300 МВт и одновальная турбина ХТГЗ мощностью 500 МВт; с 1969 г. ЛМЗ производит одновальные агрегаты 800 МВт.

Рассмотрим конструктивные особенности по отношению к турбине ЛМЗ на 50 МВт, п=50 с-1 и работающую паром с начальным давлением 8,8 МПа при температуре 535 °С.

Проточная часть турбины состоит из 22 последовательно расположенных ступеней активного типа. Первые 19 дисков откованы за одно целое с валом турбины. Последние три диска посажены с натягом на вал. На ободах каждого диска укреплены рабочие лопатки. Между дисками располагаются неподвижные промежуточные диафрагмы. В каждой диафрагме размещены неподвижные сопловые лопатки, проходя между которыми поток пара ускоряется и приобретает необходимое направление для входа в каналы, образованные рабочими лопатками.

Постепенное увеличение от ступени к ступени высоты сопловых и рабочих лопаток объясняется тем, что по мере расширения пара объем его возрастает, что требует постепенного увеличения проходных сечений.

Сопловые лопатки первой, так называемой регулирующей ступени, укреплены в сопловых коробках, которые вварены в корпус турбины. Пар к соплам регулирующей ступени подводится через четыре регулирующих клапана. Первые ступени являются ступенями высокого давления, последующие – низкого. Отсюда название ЦВД и ЦНД – цилиндры высокого и низкого давления. В некоторых турбинах есть ЦСД – цилиндры среднего давления.

Выходной патрубок турбины сварен из листовой стали и соединен с конденсатором. За счет конденсации отработавшего в турбине пара в конденсаторе поддерживается давление ниже атмосферного (3 – 6 кПа).

В корпусе турбины предусмотрено несколько патрубков для отбора пара из промежуточных ступеней турбины. Эти отборы используются для подогрева питательной воды, подаваемой в парогенератор.

При изменении нагрузки оказывается необходимым регулировать расход протекающего через турбину пара. Это достигается соответствующим открытием регулирующих клапанов. Благодаря тому, что клапаны закрываются и открываются последовательно, часть пара, проходящая через полностью открытые клапаны, не дросселируется, а поступает к соплам первой ступени с неизменным начальным давлением.

Способ управления впуском пара в турбину, при котором доступ пара к сопловым группам открывается последовательно, называется сопловым парораспределением. Первая ступень, получающая в зависимости от нагрузки турбины пар из различного числа сопловых групп, называется регулирующей ступенью.

Наряду с таким способом парораспределения существует также дроссельный способ парораспределения, отличающийся тем, что все количество подводимого к турбине пара проходит через общий регулирующий клапан. Перед регулирующими клапанами устанавливается стопорный клапан, находящийся обычно в одном из двух положений – он или полностью открыт или закрыт.

Вал турбины лежит на двух подшипниках, которые воспринимают нагрузку от ротора. Передний подшипник в турбине одновременно фиксирует осевое положение ротора по отношению к статору и воспринимает осевые усилия, действующие на ротор. Таким образом, передний подшипник является комбинированным опорно-упорным подшипником.

В местах, где вал проходит через корпус турбины, расположены уплотнения, которые называются концевыми уплотнениями. Переднее уплотнение вала служит для предотвращения или уменьшения утечки пара из корпуса турбины в машинное помещение. Заднее уплотнение предупреждает возможность подсоса атмосферного воздуха в выходной патрубок и конденсатор турбины. Проникновение воздуха в конденсатор привело бы к повышению давления в нем и уменьшению экономичности турбинной установки. Для того чтобы предупредить просачивание воздуха в конденсатор, к заднему уплотнению подводится пар под давлением, несколько превышающим атмосферное.

В местах, где вал проходит через центральные отверстия диафрагм, установлены промежуточные уплотнения, уменьшающие протечку пара помимо каналов сопловых лопаток. Корпус турбины, диафрагмы, а также корпуса подшипников имеют горизонтальный разъем на уровне оси вала турбины. Правый конец вала турбины при помощи муфты соединен с ротором генератора.

Передний конец вала турбины гибкой муфтой соединен с валом центробежного масляного насоса, которой всасывающим патрубком опирается на прилив в картере переднего подшипника. В полость всасывания насоса масло подают под небольшим избыточным давлением с помощью инжектора.

Масляный насос обеспечивает подвод масла (с давлением 2 МПа) к органам системы регулирования, а также с помощью инжектора подает масло к подшипникам генератора и турбины (при давлении 0,15 МПа). На конце вала насоса располагается быстроходный упругий регулятор скорости.

В передней части вала турбины размещены предохранительные выключатели, которые, воздействуя на стопорный и регулирующий клапаны, вызывают полное прекращение подачи пара к турбине в случае повышения частоты ее вращения на 10 – 12%.

В турбинах больной мощности предусматривается специальное валоповоротное устройство, при помощи которого можно медленно вращать вал неработающей турбины. Валоповоротное устройство состоит из электродвигателя, связанного с червячной передачей.

Турбины для привода генераторов электрического тока рассчитываются на работу с неизменной частотой вращения. Сохранение постоянства частоты вращения обеспечивается автоматическим регулированием.

Для ротора турбины связанного с ним ротора генератора можно написать следующее уравнение моментов:

|

где  – суммарный момент инерции роторов турбины и генератора;

– суммарный момент инерции роторов турбины и генератора;

– частота вращения;

– частота вращения;

– вращающий момент, развиваемый паром на роторе турбины;

– вращающий момент, развиваемый паром на роторе турбины;

– момент, приложенный к ротору генератора и обусловленный его нагрузкой.

– момент, приложенный к ротору генератора и обусловленный его нагрузкой.

Постоянство частоты вращения, как это видно из уравнения, соблюдается в том случае, когда  . Если момент турбины превышает момент генератора, то частота вращения

. Если момент турбины превышает момент генератора, то частота вращения  растет, и, наоборот, если

растет, и, наоборот, если  она уменьшается.

она уменьшается.

Для поддержания постоянства система автоматического регулирования должна воздействовать на момент турбины МТ таким образом, чтобы поддерживать равенство  .

.

Перемещение органов регулирования осуществляется маслом. Поэтому система регулирования часто сочетается с системой смазки.

В подшипниках турбины выделяется значительное количество тепла, которое необходимо отводить. Отвод тепла от подшипника обеспечивается циркуляционной системой смазки, при которой масло не только уменьшает трение, создавая пленку между валом и вкладышами подшипника, но и служит для охлаждения подшипника.

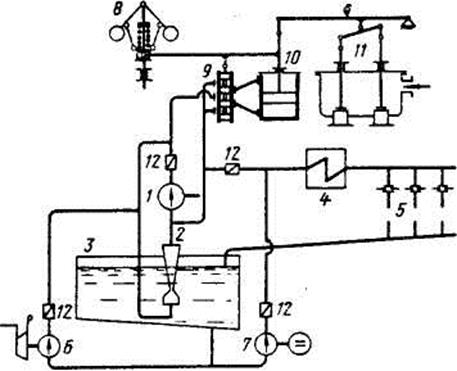

Принципиальная простейшая схема регулирования и маслоснабжения конденсационной паровой турбины показана на рис. 3.

Рисунок 3 Принципиальная простейшая схема регулирования и

маслоснабжения

1 – центробежный главный масляный насос;2 – инжектор; 3 – масляный бак; 4 – маслоохладитель; 5 – дозирующие шайбы; 6 – вспомогательный масляный насос высокого давления; 7 – вспомогательный масляный насос низкого давления; 8 – центробежный регулятор скорости; 9 – золотник сервомотора; 10 – сервомотор; 11 – регулирующие клапаны; 12 – обратный клапан.

Центробежный главный масляный насос 1 непосредственно соединен с валом турбины. Для повышения надежности работы насоса в его всасывающей линии поддерживается небольшое избыточное давление. Это достигается установкой инжектора 2, который погружен под уровень масла в бак 3.

Масло от инжектора 3 направляется также к маслоохладителю 4 и через дозирующие шайбы 5 далее к подшипникам турбины и генератора. Отработавшее и нагретое в подшипниках масло стекает вновь в масляный бак.

Для обслуживания системы регулирования и смазки при пуске и остановке турбины в схему включен вспомогательный масляный насос высокого давления 6, приводимый специальной небольшой паровой турбиной или электродвигателем переменного тока.

Для того чтобы в случае аварии с главным масляным насосом не оставить подшипники без смазки, в схеме маслоснабжения предусмотрен вспомогательный масляный насос низкого давления 7, приводимый электродвигателем постоянного тока.

Муфта центробежного регулятора скорости 8, соединенного с валом турбины, связана с золотником 9, который управляет подход масла в цилиндр сервомотора 10. Последний перемещает регулирующие клапаны турбины 11.

В случае понижения нагрузки генератора частота вращения  возрастает, как это видно из уравнения моментов. При этом грузы центробежного регулятора, преодолевая натяжение пружины, поднимают муфту исвязанный с нею золотник. Масло, подаваемое насосом к золотниковой гильзе, получает доступ в верхнюю полость цилиндра сервомотора и, опуская поршень сервомотора, уменьшает открытие регулирующих клапанов, сокращая доступ пара в турбину и уменьшая момент турбины МТ до тех пор, пока он не станет равным моменту генератора МГ. Детали ротора паровой турбины (лопатки, диски) даже при нормальной частоте вращения турбины подвергаются высоким напряжениям, которые вызываются центробежными силами. Повышение частоты вращения турбины сверх номинального значения приводит к такому увеличению центробежных сил, которое может вызвать аварию турбины. Для того чтобы предохранить турбину от недопустимого повышения частоты вращения в случае неисправной работы основной системы регулирования, современные турбины снабжаются предохранительными выключателями. Предохранительный выключатель располагается на валу турбины. В случае если частота вращения турбины превысит номинальную частоту на 10 – 12%, предохранительный выключатель вызывает быстрое закрытие стопорного клапана турбины и ее остановку.

возрастает, как это видно из уравнения моментов. При этом грузы центробежного регулятора, преодолевая натяжение пружины, поднимают муфту исвязанный с нею золотник. Масло, подаваемое насосом к золотниковой гильзе, получает доступ в верхнюю полость цилиндра сервомотора и, опуская поршень сервомотора, уменьшает открытие регулирующих клапанов, сокращая доступ пара в турбину и уменьшая момент турбины МТ до тех пор, пока он не станет равным моменту генератора МГ. Детали ротора паровой турбины (лопатки, диски) даже при нормальной частоте вращения турбины подвергаются высоким напряжениям, которые вызываются центробежными силами. Повышение частоты вращения турбины сверх номинального значения приводит к такому увеличению центробежных сил, которое может вызвать аварию турбины. Для того чтобы предохранить турбину от недопустимого повышения частоты вращения в случае неисправной работы основной системы регулирования, современные турбины снабжаются предохранительными выключателями. Предохранительный выключатель располагается на валу турбины. В случае если частота вращения турбины превысит номинальную частоту на 10 – 12%, предохранительный выключатель вызывает быстрое закрытие стопорного клапана турбины и ее остановку.

Дата добавления: 2015-08-14; просмотров: 1882;