В противном случае конструктор обязан оговорить абсолютно все допуски на абсолютно все элементы (включая, например, допуски на углы фасок).

Если это не будет сделано, то в этом случае, как и в любом другом, когда конструктор либо что-либо забыл, либо что-либо поленился оговорить, у исполнителя появляется возможность “маневра”, которая может иметь тяжелейшие последствия. Связано это с тем, что одно и то же изделие, одну и ту же деталь и одну и ту же операцию в пределах одного и того же предприятия могут делать разные исполнители. И если конструктор по каким-либо причинам отдал что-либо на откуп исполнителю, а не регламентировал, то удивляться тому, что изделие вдруг перестало нормально работать, не приходиться.

Ведь у каждого человека “своё понятие о футболе”. И в случае, если, допустим, один исполнитель делал что-то “по своим понятиям” несколько лет и это “что-то” успешно прошло, все виды испытаний и уже поставлено в лёт, при смене исполнителя может быть сделано “по другим понятиям” и может “развалиться” в эксплуатации не сразу, а через несколько лет. А это потянет за собой необходимость приостановки эксплуатации всего парка самолетов (ведь никто не знает до какого момента «понятия были правильными»), демонтаж изделия, возврат его на предприятие-изготовитель, дефектацию и т.д и т.п.

Исходя из вышесказанного, можно рекомендовать на первых порах работы допускать даже некоторый “перебор” в рассматриваемом вопросе, так как абсолютно любая запись или значок в КД (в отличие от их отсутствия) заставляют задумываться “кучу народа” и лишнее обязательно “отфильтруется”.

21.2.2.Соответствие предельных отклонений по ОСТ 100022-80 квалитетам.

Допуски по ОСТ 1 00022-80 не имеют четкой “привязки” к определенным квалитетам, но примерное соответствие весьма полезно знать на память для быстрой оценки необходимости либо простановки допуска, либо достаточности ссылки на ОСТ.

| Виды элементов и способ изготовления | Соответствие квалитету (ориентировочно, более точно - см. ОСТ) |

| Круглые валы и круглые отверстия, получаемые механообработкой | Н13-для отверстий, h13-для валов (поле допуска 13 квалитета @1,5x поле допуска 12 квалитета) |

| Некруглые отверстия (охватывающие элементы) и некруглые валы (охватываемые элементы), получаемые механообработкой | Н14-для отверстий, h14-для валов |

| Координаты отверстий и элементы, которые нельзя отнести к охватывающим или охватываемым, получаемые механообработкой | ±поле допуска 12 квалитета |

| Отверстия любой формы (охватывающие элементы) при холодной штамповке из листа | H14 |

| Валы любой формы (охватываемые элементы) при холодной штамповке из листа | h14 |

| Координаты отверстий и элементы, которые нельзя отнести к охватываемым и охватывающим при холодной штамповке из листа | @±поле допуска 12 квалитета |

21.2.3.Допуски и некоторые элементы, регламентируемые ОСТ 100022-80, недооценка которых может привести к ошибкам конструктора (из опыта).

| Размеры фаски или радиуса в, мм | Предельное отклонение |

| Свыше 0,1 до 0,3 (искл.) От 0,3 до 0,5 От 0,5 до 3 | ±0,1 ±0,2 ±0,3 |

21.2.3.1.Допуск на фаски и радиусы скруглений (внешние и внутренние) для механообрабатываемых деталей (выборочно).

21.2.3.2.Допуск на глубину сверления отверстий и на глубину нарезания резьбы при глубине свыше 6 мм  .

.

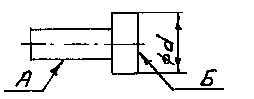

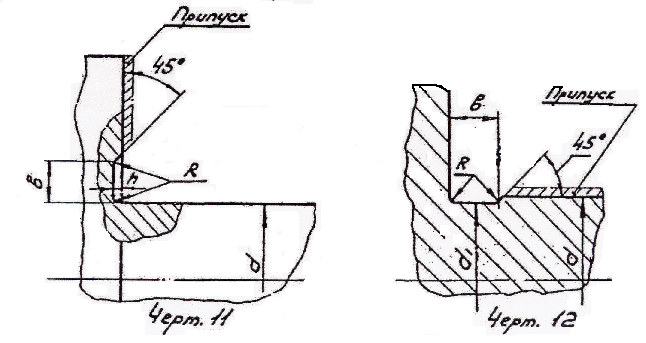

21.2.3.3.Допуск торцевого биения.

Торцевое биение поверхности Б относительно оси поверхности А ограничивается указанным в КД допуском на размер Ød.При отсутствии указанного допуска на размер Ød (т.е. когда допуск на Ød принимается по ОСТу), торцевое биение @2х поле допуска 12 квалитета (более точно см. ОСТ)

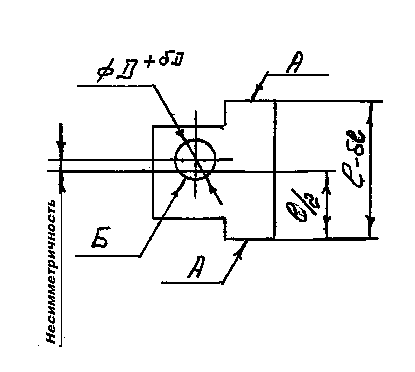

21.2.3.4.Допуск симметричности.

Если допуски как dD, max и dℓ 11 квалитета или точнее, то при расчете допуска симметричности они принимаются без изменений и допуск симметричности в данном случае равен (dD+dℓ)/2.Если при этом результат получен менее 0,06 мм, то он округляется до 0,06 мм.

Если хотя бы один из допусков dD или dℓ будет 12 квалитета или грубее, то при расчете они принимаются равными допускам 12 квалитета, а допуск в этом случае будет равен ¼(dD+dℓ), где dℓ=h12 и dD=H12.

Пример N 1.

ØD= Ø10H11(+0,09); ℓ=30h14(+0,52); (т.е. один из допусков >12 квалитета и принимаемые в этом случае допуски по 12 квалитету для ØD – 0,15 мм, а для l – 0,21 мм).

Допуск симметричности = ¼(0,15+0,21)=0,009 мм.

Пример N2

ØD=Ø10H9(+0,036); ℓ=30h11(-0,13);(т.е. допуски не грубее 11 квалитета и при расчете принимаются без изменений).

Допуск симметричности =1/2(0,036+0,13)=0,083 мм.

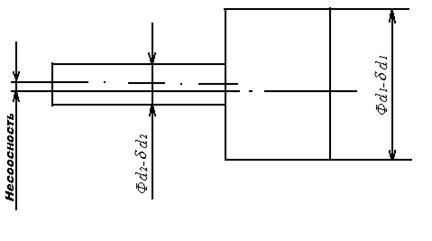

21.2.3.5.Допуск соосности.

Если допуски как dd1, так и dd2 11 квалитета или точнее, то при расчете допуска соосности они принимаются без изменений и допуск соосности в данном случае будет равен ½(dd1 +dd2).Если при этом результат получен менее 0,06мм, то он округляется до 0,06мм.

Если хотя бы один из допусков dd1 или dd2 будет 12 квалитета или грубее, то при расчете они принимаются равными допускам 12 квалитета, допуск в этом случае будет равен 1/4(dd1 +dd2), где dd1 и dd2 равны h12.

21.2.3.6.Притупление наружных углов, ребер, кромок, размеры которых не указаны на чертеже, выполняются фаской от 0,1 до 0,4 мм, соответственно внутренних углов (галтелей) - фаской от 0,2 до 0,8 мм.

Допускается форма притупления радиусом. Форма поверхностей притупления не регламентируется.

21.2.4.ОСТ предусматривает также допуски на радиусы гибки труб и на элементы получаемые выдавкой, гибкой, сваркой и пайкой.

Примечание.

С учетом кадрового вопроса во избежания ошибок и путаницы при применении ОСТ 1 00022-80 можно считать целесообразным задавать допуски на все критичные (по мнению конструктора) элементы даже тогда, когда оказывается,что они практически дублируют ОСТ.

21.3.Наряду с ОСТ 1 00022-80 с целью упрощения чтения чертежей и работы по ним применяется так же ОСТ 1 00010-81, регламентирующий выход резьб (сбеги, недорезы, недокаты, проточки) и фаски.

Для быстрой оценки правильности принимаемых размеров резьбовых соединений весьма целесообразно помнить на память некоторые соотношения, приведенные ниже.

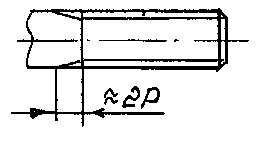

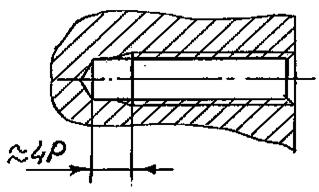

21.3.1.Сбег (нормальный)

P-шаг резьбы

21.3.2.Недорез (нормальный)

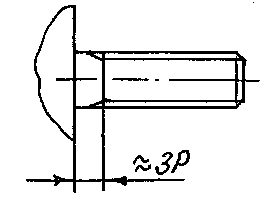

21.3.3.Проточка

21.3.4.Фаска

21.3.5.Крупный шаг наиболее часто применяемых резьб

М4 – 0,7мм

М5 – 0,8мм

М6 – 1,0мм

М8 – 1,25мм

М10 – 1,5мм

М12 – 1,75мм

При применении ОСТ 1 00010-81 в ТТ делается запись следующего содержания : “Проточка (или сбег, или недорез, или недокат) и фаска резьбы – по ОСТ 1 00010-81”.

Кроме нормальных сбегов и недорезов ОСТ предусматривает укороченные сбеги и недорезы. Во избежание путаницы целесообразно, при применении укороченных сбегов и недорезов, приводить их размеры на поле чертежа.

21.4.Канавки для выхода инструмента.

Игнорирование необходимости канавок для выхода инструмента, пожалуй, одна из самых распространенных ошибок начинающих конструкторов.

Из опыта: без канавок и только точением можно получить без каких-либо существенных трудностей поверхности по 8 квалитету и грубее для отверстий, и по 7 квалитету и грубее для валов. Поверхности по 6 квалитету для отверстий по 5 квалитету для валов можно выполнять только при наличии канавок.

Как уже отмечалось в 14.6 размеры канавок таковы, что в ряде случаев они оказываются неприемлемыми для посадочных мест под шарикоподшипники сверхлегких и особо легких серий, у которых толщина колец соизмерима с шириной канавок для выхода инструмента на упорных буртиках под ш/п.

Требование к упорным буртикам под ш/п – см.19.1.1;19.1.2;19.1.3;19.1.4 и 19.1.5.

Ниже для справок приводится стандарт “Дзержинца” на канавки для выхода инструмента.

Нормаль устанавливает форму и размеры канавок для выхода инструмента при круглом и торцевом точении и для выхода шлифовального круга при круглом и торцевом шлифовании.

Типы и основные размеры.

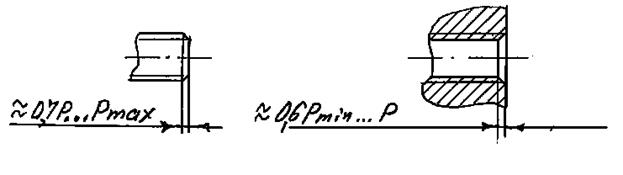

1.Форма и размеры канавок при круглом и торцевом точении должны соответствовать черт. 1,2,3,4,5,6 и таблице 1.

Таблица 1

| D | Наружное точение | Внутренние Точение | H | R | b |

| d1 | d2 | ||||

| До 10 | d-0,3 | d+0,3 | 0,25 | 0,5 | |

| Свыше 10 до 50 | d-0,5 | d+0,5 | |||

| Свыше 50 до 100 | d-1 | d+1 | 0,5 | ||

| Свыше 100 | d-1 | d+1 |

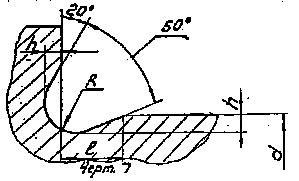

2.Допускается форма канавки при наружном и внутреннем точении по черт.7 и 8, таблице 2 и 3.

Таблица 2

| d | R | h | ℓ |

| До 50 | 0,5 | 0,3 | |

| Св.50 до 100 | 0,8 | 0,5 | 1,5 |

Таблица 3

| d1 | a° | R |

| d+0,5 | 15°±2° | 0,3 max |

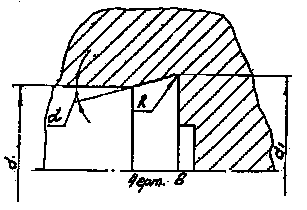

3.Форма и размеры переходных канавок по черт.9,10 и таблице 4.

Таблица 4

| d | R | H | b |

| До 10 | 0,5 | 0,15 | |

| Св.10 до 50 | 0,5 | 0,25 | |

| Св.50 | 0,5 |

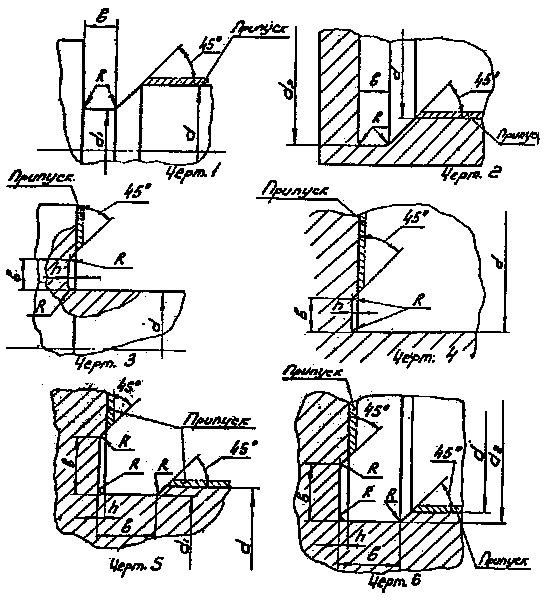

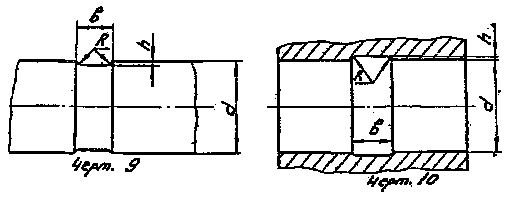

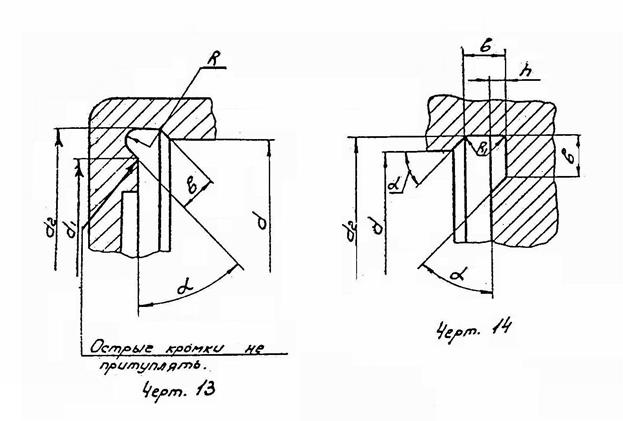

4. Форма и размеры канавок при круглом и торцевом шлифовании должны соответствовать черт. 11,12 таблице 5 и черт. 13; 14 таблице 6.

Таблица 5

| d | Наружное точение | Внутренние точение | h | R | b |

| d1 | d2 | ||||

| До 10 | d-0,3 | d+0,3 | 0,25 | 0,5 | |

| Свыше 10 до 50 | d-0,5 | d+0,5 | |||

| Свыше 50 до 100 | d-1 | d+1 | 0,5 | ||

| Свыше 100 | d-1 | d+1 |

Таблица 6

| D | R | b | R1 | a° | d1 | d2 | h |

| От 20 до 50 | 0,6max | 2+0,3 | ---- | 45°±2° | d-2 | d+0,5 | ---- |

| Св.50 | ---- | 0,5max | ---- | 0,25+0,2 |

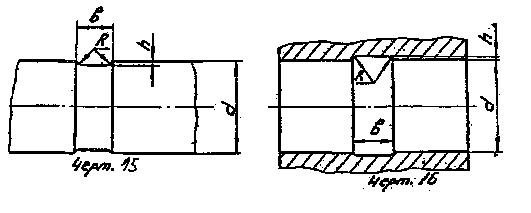

5.Форма и размеры переходных канавок по черт. 15 и 16 таблице 7

Таблица 7

| d | R | h | b |

| До 10 | 0,5 | 0,15 | |

| Св.10 до 50 | 0,5 | 0,25 | |

| Св.50 | 0,5 |

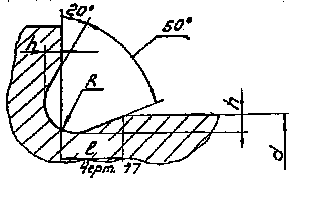

1.6 Допускается форма канавок при наружном шлифовании согласно черт 17 таблице 8

Таблица 8

| d | R | h | l |

| До 50 | 0,5 | 0,3 | |

| Св.50 | 0,8 | 0,5 | 1,5 |

Дата добавления: 2015-08-14; просмотров: 1435;