КИНЕМАТИЧЕСКИЕ ХАРАКТЕРИСТИКИ И КПД ПЕРЕДАЧИ

Кинематические характеристики.Скорость относительного перемещения гайки и винта, м/с:

где z — число заходов винта; Р — шаг резьбы; п — частота вращения гайки или винта, об/мин.

Число заходов z = 1 назначают для самотормозящихся винтов; для несамотормозящихся механизмов принимают z = 2; 4 (см. ниже).

Вращение винта или гайки в механизмах осуществляется обычно с помощью маховика (рукоятки), шестерни и т. п., при этом передаточное отношение можно условно представить в виде отношения перемещений маховика Sмк соответствующему перемещению гайки (винта) SГ:

где D — диаметр маховика (шестерни и т. п.); S = zP — ход винта.

Зависимость между окружной силой на маховичке FM и осевой силой на гайке (винте) Fa найдем из равенства работ:

откуда

, (22.1)

, (22.1)

где  — КПД механизма;

— КПД механизма;  и

и  — перемещения маховика и гайки.

— перемещения маховика и гайки.

При D = 200 мм, Р = 1,5 мм, z = 1 и  = 0,5 Fа = 200 FМ и и

= 0,5 Fа = 200 FМ и и  420.

420.

Таким образом, винтовая передача позволяет с малым вращающим моментом создать большую силу (получить выигрыш в силе) или осуществить медленные точные перемещения. Первое из указанных достоинств используют в домкратах, прессах и других устройствах, второе достоинство реализуют в регулировочных механизмах, механизмах подачи станков, механизмах управления механизацией крыльев летательных аппаратов и т. д.

Коэффициент полезного действия механизмов.Если винт 1 (рис. 22.1, б) нагружен осевой силой Fa, то для его поступательного перемещения к маховичку 2 необходимо приложить момент  , который будет расходоваться на преодоление сопротивления в резьбе

, который будет расходоваться на преодоление сопротивления в резьбе  и трение на опорном торце маховичка ТT. Обычно момент трения на торце невелик, так как передачу осевой силы осуществляют через упорный подшипник, т. е. положим Т3 = Тр.

и трение на опорном торце маховичка ТT. Обычно момент трения на торце невелик, так как передачу осевой силы осуществляют через упорный подшипник, т. е. положим Т3 = Тр.

а)б)

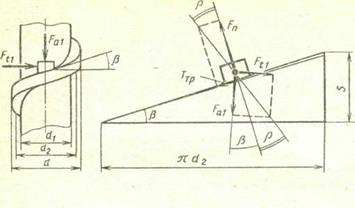

Рис. 22.2. К определению КПД винтовой пары

Зависимость между ними можно установить из равенства работ за один оборот винта. Предположим, что нагрузка Fa равномерно распределена между витками прямоугольного сечения (F1 — усилие на один виток). Тогда, переходя к одному витку (рис. 22.2, а), введем в рассмотрение его расчетную модель в виде наклонной плоскости (рис. 22.2, б), угол подъема которой  где S и d2 — ход и средний диаметр резьбы винта.

где S и d2 — ход и средний диаметр резьбы винта.

Если через Ftl обозначить окружную силу на одном витке и учесть, что реакция от гайки на винт будет наклонена к нормали под углом трения  = arctg f ( f- коэффициент трения, f =0,08

= arctg f ( f- коэффициент трения, f =0,08  0,12), то несложно установить

0,12), то несложно установить

Из равенства работ за один оборот гайки

получим

(22.2)

(22.2)

КПД механизма найдем как отношение работ на завинчивание винта без учета сил трения (  = 0 и

= 0 и  = 0) и с учетом сил трения. Тогда из зависимости (22.2) следует

= 0) и с учетом сил трения. Тогда из зависимости (22.2) следует

(22.3)

(22.3)

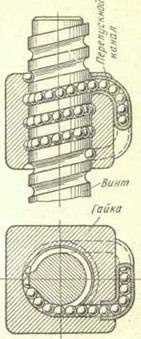

Рис. 22.3. Шариковинтовый механизм

Из формулы (22.3) видно, что КПД передачи возрастает с увеличением угла подъема  и уменьшением коэффициента трения в резьбе (уменьшением

и уменьшением коэффициента трения в резьбе (уменьшением  ).

).

Для увеличения угла подъема в винтовых механизмах применяют много-заходные винты. Ход резьбы в этом случае S = Pz (Р и z — шаг и число заходов резьбы). Однако винты с  > 25° на практике не применяют, так как дальнейшее увеличение

> 25° на практике не применяют, так как дальнейшее увеличение  не дает существенного повышения КПД, а передаточное отношение при этом снижается. Обычно

не дает существенного повышения КПД, а передаточное отношение при этом снижается. Обычно  0,7.

0,7.

Для повышения КПД винтовых механизмов стремятся уменьшить коэффициент трения в резьбе путем изготовления гаек из антифрикционных материалов (бронзы, латуни и др.), смазывания трущихся поверхностей, тщательной обработки контактирующих поверхностей.

В последние годы получили распространение шариковинтовые механизмы (рис. 22.3). В таких механизмах между витками винта и гайки размещаются шарики. При вращении винта шарики увлекаются в направлении его поступательного движения, попадают в обводной канал в гайке и возвращаются в полость между винтом и гайкой. Механизмы имеют высокий КПД (  0,9), так как коэффициент трения качения невелик (

0,9), так как коэффициент трения качения невелик (  0,01).

0,01).

Дата добавления: 2015-08-14; просмотров: 1644;