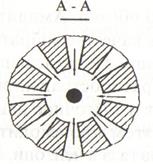

РАСПЫЛЕНИЕ РАСПЛАВОВ МЕТАЛЛОВ И СПЛАВОВ

Распыление является одним из наиболее производительных методов получения порошков. В его основе лежит распыление расплавленного металла с помощью воздуха, инертных газов, пара, воды или ударов лопаток вращающегося диска.

Этот метод применяется при изготовлении порошков сравнительно легкоплавких металлов и сплавов, таких как свинец, цинк, медь, чугун, железо, сталь, бронза, латунь. Температура плавления ограничивается и практически близка к 1400 °С, что обусловлено стойкостью огнеупоров.

Мы рассмотрим наиболее распространенный метод распыления, установка для которого изображена на рис. 67. Такая установка обеспечивает хорошее распыление с большим выходом тонких фракций и используется для получения порошков различной формы.

Рис.67. Установка для распыления жидкого металла:

1 – металлоприемник или печь для расплава металла; 2 – колонна распыления; 3 – блок форсунок; 4 - отстойник или сборник порошка; 5 – нагреватель; 6 – сливное отверстие; 7 – металлогазовый или металлопароводяной факел; 8 – расплав металла.

Назовем основные факторы, влияющие на свойства получаемых порошков.

Физико-химические: вязкость, плотность, поверхностное натяжение, теплоемкость, теплопроводность.

Технологические: температура расплава и энергоносителей, давление энергоносителя и скорость истечения, удельный расход диспергирующих газов или жидкостей.

Конструкционные: форма и размер форсунок, угол их расположения, размер колонны и т. п.

С повышением температуры расплавов их вязкость снижается, а значит, возрастает текучесть.

Поведение вязкости подчиняется закону Аррениуса:

,

,

где Y0- кинематическая вязкость расплава при температуре плавления металла; Е - общая энергия системы; R - универсальная газовая постоянная; Т - абсолютная температура расплава.

Под действием поверхностного натяжения капля металла стремится принять форму шара, т. к. последний имеет минимальное значение поверхностной энергии. Изменяя вязкость и поверхностное натяжение расплава, его начальную температуру, коэффициент теплоотдачи (например, изменяя скорость подачи газа или жидкости), можно активно влиять на форму частиц получаемого порошка.

Энергоноситель может быть химически активным или пассивным к распыляемому расплаву. Начальной стадией взаимодействия является физическая адсорбция газа на поверхности расплава, которая резко возрастает при дроблении струи и увеличении вместе с тем поверхности взаимодействия.

Метод распыления водой - один из наиболее экономичных. Давление струи воды изменяется в пределах от 5 до 18 МПа.

Для предотвращения окисления колонна заполняется азотом или аргоном. При распылении водой скорость охлаждения капель и частиц порошка достигает 106 К/с (для сравнения , при обычном охлаждении литья - 1 К/с).

Сверхвысокие скорости охлаждения обеспечивают особую неравновесную микроструктуру материала, характеризующуюся отсутствием ликваций, сегрегаций, а также избыточное содержание легирующих элементов в твердом растворе.

Наличие неравновесной структуры в частицах порошка и его активности приводит к значительному повышению свойств спеченного компактного материала. Такая микроструктура образуется при скоростях охлаждения выше 105 К/с. Размер частиц можно определить по формуле Лышевского:

,

,

где W - скорость водяной струи;  - поверхностное натяжение расплава; ρ - плотность расплава; d - диаметр частицы.

- поверхностное натяжение расплава; ρ - плотность расплава; d - диаметр частицы.

Диспергирование практически осуществляется не водой, а перегретым паром, образующимся у поверхности капель расплава.

Изменяя при распылении температуру, давление, атмосферу в колонне (камере), можно регулировать форму, размер частиц, скорость их охлаждения.

Форма частиц, как известно, оказывает определяющее влияние на формуемость порошковых материалов, спекаемость и т. п. Основные закономерности процесса распыления водой справедливы и при газовом распылении.

Существует ряд других специальных методов распыления расплавов, в том числе таких, при которых образуется аморфная структура порошковых частиц.

Дата добавления: 2015-07-10; просмотров: 4519;