ПЛАСТИНЧАТЫЙ ПИРОГРАФИТ

Идеальная кристаллическая структура графита предполагает высокую анизотропию его свойств, но в природе таких структур нет, а обычные природные и искусственные графиты являются поликристаллическими веществами.

Пластинчатый пирографит предполагает близкую к нормальной структуру графита. Она представляет собой гексагональную слоистую структуру, состоящую из плоских шестиугольных сеток, в узлах которой находятся атомы углерода.

Расстояние между атомами углерода в сетке а0 =1,49Å, а между плоскими сетками

Расстояние между атомами углерода в сетке а0 =1,49Å, а между плоскими сетками

Б=3,49Å (рис.59). Такая структура определяет высокую температуру плавления графита и ярко выраженную анизотропию свойств.

Больше всего в структуре монокристаллического графита приближается пластинчатый пирографит, полученный методом пиролиза углеродсодержащих газов на горячей поверхности.

Обычный пластинчатый пирографит получают путём разложения метана в электровакуумных печах, на графитовой подложке, имеющей температуру 25000С. Нагрев подложки осуществляется прямым пропусканием тока или индукционным методом.

Пирографит осаждается слоями толщиной от 3 до 10 мм, но не более, т.к. при больших толщинах возникают сильные внутренние напряжения в материале. Полученный материал отличается высокой плотностью, прочностью и сильно выраженной анизотропией свойств (табл.28)

Свойства пластинчатого пирографитаТаблица 28.

| Т,К | λ||, Вт/(м·К) | λ┴, Вт/(м·К) | Ср, кДж/(кг·К) | σв, МПа | ||

| 0,027 | 1,4 | |||||

| 3,6 | 0,015 | 1,7 | ||||

| 3,3 | 0,006 | 2,3 | ||||

| 2,4 | 0,0043 | 2,5 | ||||

| 1,65 | 0,003 | 2,7 | ||||

| 3,02 | ||||||

| 3,7 | ||||||

Обозначения:Т – температура; λ|| - теплопроводность параллельно слоям; λ┴ - теплопроводность перпендикулярно слоям; Ср- удельная теплоёмкость; σв- прочность при растяжении.

Как видно из таблицы, пластинчатый пирографит обладает высокой анизотропией свойств, что хорошо иллюстрируется его теплопроводностью.

К этому нужно добавить, что омическое сопротивление в направлении, параллельном слоям, примерно в 50 раз меньше, чем в перпендикулярном направлении (50 Ом·м и 2400 Ом·м, соответственно). Твёрдость по Моосу в параллельном направлении к слоям составляет 1, а в перпендикулярном – 4,5 единицы.

Механические свойства, как и для обычного графита, возрастают с повышением температуры: прочность при растяжении составляет 110 МПа при нормальной температуре и 350 МПа – при температуре 3000 К.

Пластинчатый пирографит в последние годы находит широкое применение в ракетной и атомной технике в США и в нашей стране.

Так как из пирографита нельзя получать толстостенные изделия, то они набираются из пластин допустимой толщины и доводятся с помощью механической обработки до нужной формы.

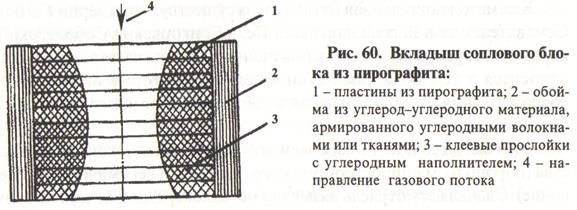

На рис.60 показана конструкция соплового вкладыша из пластинчатого пирографита. В такой конструкции вкладыша слои пирографита направлены перпендикулярно к газовому потоку. Благодаря высокой теплопроводности пирографита в направлении, параллельном слоям, с рабочей поверхности тепло интенсивно отводится к периферии, т.е., к массивной обойме, и температура её понижается. Твёрдость пирографита в направлении газового потока составляет 4,5 единицы по Моосу и практически не уменьшается до рабочих температур, что способствует высокой эрозийной стойкости поверхности материала. Названы свойства пирографитовой конструкции вкладыша обусловливают высокие абляционные свойства материала при очень высоких температурах, имеющих место в соврименных твёрдотопливных двигателях.

Пирографит может использоваться как экранирующий материал и замедлитель в ядерных ракетных двигателях (ЯРД). Кроме того, пирографит и пироуглерод, полученные по специальной технологии, могут использоватся как полупроводники. На эти свойства углеродных материалов указывал ещё А.Ф. Иоффе в 1919 году. Осаждение таких материалов можно осуществлять в электростатических полях в вакууме.

В заключение нужно отметить, что по типу углерод-углеродных материалов, могут быть созданы и уже создаются пирокарбиды, найдены новые полупроводниковые и сверхпроводящие материалы.

Конечно, все рассмотренные углерод – углеродные материалы и технологии требуют своего совершенства, возможно, появятся и новые [26, 29, 39-42].

Глава 7: ПОЛУЧЕНИЕ ИЗДЕЛИЙ МЕТОДАМИ ПОРОШКОВОЙ МЕТАЛЛУРГИИ

В РДТТ имеется ряд деталей и узлов, которые получают методами порошковой металлургии из тугоплавких металлов.

Известный металловед М.Ф. Бальшин как-то сказал: «Порошковая металлургия столь же древнее творение человека, как и египетские пирамиды, и, вместе с тем, она столь же современна, как и реактивный самолет».

Как метод порошковая металлургия существует примерно 170 лет. Основателем ее в России считается Петр Григорьевич Соболевский, который открыл возможность получения платины из порошков. Она относится к тем областям науки и техники, которые после своего возникновения часто оказывались забытыми и возрождались спустя много лет.

Этот метод сочетает в себе элементы металлургического производства (порошки), машиностроительного (изделия) и керамического (спекание). Сначала эту отрасль называли металлокерамикой, хотя об этом как-то стали забывать. Интенсивное развитие порошковая металлургия получила в последние десятилетия. Но уже в 20-е годы были созданы твердые сплавы на основе карбида вольфрама, а в период второй мировой войны порошковая металлургия занимала немаловажное место в создании боеприпасов, инструмента.

Технология порошковой металлургии с присущими ей исключительными возможностями в управлении структурой и свойствами материалов способствовала созданию новых КМ.

Уже в 1948 г. в Институте черной металлургии АН УССР был создан отдел специальных сплавов, которому было поручено проведение работ по порошковой металлургии.

В 1955 г. был создан Институт металлокерамики и спецсплавов АН УССР, который с 1965 г. реорганизован в Институт проблем материаловедения АН УССР и утвержден Головным в бывшем СССР по порошковой металлургии . Основателем института был замечательный человек и ученый И. Н. Францевич, возглавлявший его до 1973 г.

Практика изготовления порошков и спеченной металлической губки (крицы) с переработкой в компактные изделия уходит в глубокую древность (бронза, около 5000 лет до н. э.). На территории Украины орудия из железа появились около 1000 лет до н. э.

Но древняя порошковая и губчатая металлургия была освоена человеком как источник получения металлических изделий вообще, т.к. других возможностей у него просто не было. С появлением новых металлургических процессов эта технология была забыта полностью или частично и вернулась к нам в новом качестве и с новыми задачами.

Появилась возможность и необходимость синтеза новых композиционных материалов, применение которых позволило резко повысить прочность, жаропрочность, усталостную прочность, жесткость, вязкость разрушения конструкций. Кроме того, это позволило регулировать в широких пределах теплофизические, электрические, магнитные и другие свойства материалов, в чем нуждаются все без исключения отрасли современной техники.

Основные направления, в которых порошковая металлургия может успешно конкурировать с другими:

- возможность изготовления изделий практически без механической обработки;

- получение сплавов и композиций с уникальными свойствами, которые нельзя получить обычными методами литья, (КМ, дисперсно-упрочненные сплавы, псевдосплавы, пористые материалы и т. п.).

Технологический процесс получения изделий из порошков состоит из следующих основных операций:

- получение порошков;

- формование изделий из порошков;

- спекание отформованной заготовки;

- окончательная обработка, доводка до нужных размеров;

- контроль.

В реальных условиях в зависимости от требований, предъявляемых к изделию, и технологических возможностей могут быть отклонения от общей схемы, например вторая и третья операции при горячем способе формования совмещаются.

Свойства материалов в значительной степени определяются качеством исходного сырья. Этим сырьем являются порошки металлов, тугоплавких соединений (карбидов, нитридов, боридов и т. д.), сплавов с размерами частиц от 1 до 800 мкм.

Основными исходными характеристиками порошков являются:

- насыпная плотность, определяемая взвешиванием определенного объема;

- текучесть, которая аналогично вязкости характеризуется скоростью высыпания из стандартной емкости с отверстием (типа прибора ВЗ-4);

- пикнометрическая плотность, определяемая также взвешиванием, но в жидкости, характеризует плотность самих частиц, т. к. в них могут быть пустоты и т. п.;

- критерий Фишера, определяется на спрессованной таблетке по величине сорбции паров жидкости;

- прессуемость и формуемость.

На свойства конечного продукта существенное влияние оказывают гранулометрический состав порошка, макро и микроструктура частиц, их форма, состояние поверхности и т. п. Определяют также спекаемость при различных температурах в лабораторных условиях, после чего полученные режимы переносят в технологический процесс.

Конечно, объем необходимых анализов зависит от назначения выпускаемых изделий [45, 46].

Дата добавления: 2015-07-10; просмотров: 2828;