Технические средства и технологии очистки выбросов

Очистка пылегазовых выбросов является основным мероприятием по защите и восстановлению воздушного бассейна.

Существуют различные методы очистки выбросов от твердых, жидких и газообразных примесей. На основе этих методов разработано большое количество устройств и аппаратов, при комплексном использовании которых может быть достигнута высокоэффективная очистка пылегазовых выбросов. В целях экономии производственных площадей эти устройства и аппараты размещают как правило в верхних ярусах цехового пространства. Извлеченные из пылегазовых выбросов вещества обычно являются либо готовым продуктом, либо ценным видом вторичного сырья.

Наиболее широко в практике применяются аппараты сухой инерционной очистки газов. Принцип действия этих аппаратов состоит в осаждении пыли в результате изменения направления и скорости движения очищаемого газового потока и ударения частиц пыли о стенки и поперечные преграды. Эти аппараты отличаются простотой конструкции и изготовления.

Простейшими установками для улавливания крупнодисперсной пыли, работающими по принципу гравитационного осаждения, являются пылеосадительные камеры. Они используются в качестве первой ступени очистки газов для улавливания наиболее крупных частиц (30-100 мкм), позволяют избежать осаждения пыли в газоходах и снижают нагрузку на последующие ступени очистки.

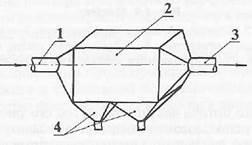

Устройство и принцип действия пылеосадительной камеры показаны на рис.4. Степень очистки зависит от времени пребывания частиц в камере. Частицы, движущиеся в газовом потоке, опускаются под действием силы тяжести на дно бункера. Скорость газового потока в пылеосадительной камере не должна вызывать уноса осевших частиц пыли.

Рис. 4. Пылеосадительная камера:

1– входной патрубок; 2 – корпус; 3 – выходной патрубок; 4 – бункера для пыли

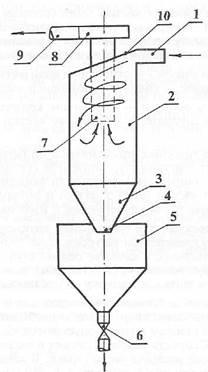

К числу сухих инерционных пылеуловителей относятся жалюзийные, вен тиляторные и радиальные пылеуловители. Они эффективно улавливают час типы размером от 20-30 мкм. Более тонкая очистка от пыли обеспечиваете: с помощью циклонов. Циклон – один из широко распространенных пыле улавливающих аппаратов, предназначенный для улавливания частиц размером 5-20 мкм и более. Устройство и принцип действия циклона показаны на рис.5.

Рис. 5.

Циклон:

1– входной патрубок; 2 – цилиндрическая часть корпуса; 3 – коническая часть корпуса; 4 – пылевыпускное отверстие; 5 – бункер для пыли; 6 – пылевой затвор; 7 – выхлопная труба; 8 – раскручивающая улитка; 9 – выходной патрубок; 10 – наклонная крышка

Вращение газового потока достигается путем его тангенциального ввода в циклон или путем использования специального завихрителя. В результате действия центробежных сил частицы пыли, взвешенные в потоке газа, отбрасываются на стенки корпуса циклона и выпадают из потока. Очищаемый поток газа, освобожденный от пыли, продолжая вращаться, изменяет направление движения на 180° и выходит из циклона через расположенную на оси выхлопную трубу. Частицы пыли, достигшие стенок корпуса, опускаются под действием силы тяжести и поступают в бункер. По мере наполнения бункера пыль через пылевой затвор отгружается на утилизацию или захоронение. Очищенный воздух через выходной патрубок отводится из циклона.

К высокоэффективным типам аппаратов сухой очистки газов относятся фильтры.

В основе работы фильтров всех видов лежит фильтрация запыленного воздуха через пористую перегородку, в процессе которой частицы пыли, взвешенные в газе, задерживаются перегородкой, а газ беспрепятственно проходит через нее. Пористые перегородки могут представлять собой ткани, бумагу, волокнистые материалы, керамику, металлические сетки, зернистые слои.

Мокрая очистка выбросов является одним из наиболее эффективных и широко распространенных методов пылегазоулавливания.

Основой процесса мокрой очистки является осаждение частиц пыли на каплях или на слое жидкости. В качестве орошающей жидкости чаще всего используется вода. Иногда, в зависимости от особенностей состава очищаемых выбросов, воду подщелачивают или подкисляют.

Основой процесса мокрой очистки является осаждение частиц пыли на каплях или на слое жидкости. В качестве орошающей жидкости чаще всего используется вода. Иногда, в зависимости от особенностей состава очищаемых выбросов, воду подщелачивают или подкисляют.

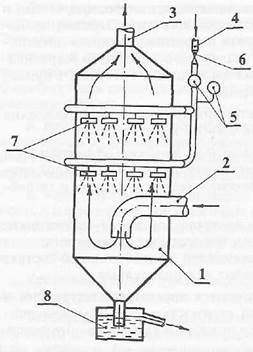

Форсуночный скруббер (рис. 6)представляет собой цилиндрическую емкость, оснащенную патрубками для подвода и отвода очищенного воздуха. В верхней части корпуса расположены один или несколько ярусов форсунок для распыления орошающей жидкости.

Рис. 6.

Форсуночный скруббер:

1– цилиндрический корпус; 2 – входной патрубок; 3 – патрубок для отвода очищенного газа; 4 – подвод воды на орошение; 5 – контрольно-измерительные приборы параметров воды; 6 – регулирующая задвижка; 7 – форсунки верхнего и нижнего яруса орошения; 8 – гидрозатвор

Жидкость в виде дождя с диаметром капель 0,6-1 мм как бы промывает очищаемый газ, движущийся противотоком, т.е. снизу вверх, со скоростью 0,7-1,5 м/с. При больших скоростях происходит вынос влаги и отложение пыли на внутренних поверхностях выходного патрубка скруббера. Удельный расход воды в скрубберах составляет 1-6 л/м3.

Жидкость в виде дождя с диаметром капель 0,6-1 мм как бы промывает очищаемый газ, движущийся противотоком, т.е. снизу вверх, со скоростью 0,7-1,5 м/с. При больших скоростях происходит вынос влаги и отложение пыли на внутренних поверхностях выходного патрубка скруббера. Удельный расход воды в скрубберах составляет 1-6 л/м3.

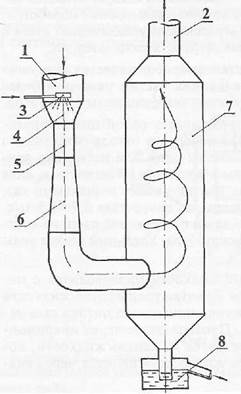

В механическом скруббере распыление жидкости производится с помощью вращающегося диска. В скруббере Вентури распыление жидкости происходит за счет турбулентного движения очищаемого потока газа через конфузор трубы Вентури (рис. 7).Проходя далее через инерционный каплеуловитель, поток газа освобождается от капель жидкости, которые удерживают частицы пыли, откуда жидкость отводится через гидрозатвор

Рис. 7. Скруббер Вентури:

1– вход очищаемого газа; 2 – выход очищенного газа; 3 – орошающее устройство; 4 – конфузор трубы Вентури; 5 – горловина; 6–диффузор; 7 – каплеуловитель; 8 –гидрозатвор

Дата добавления: 2015-08-11; просмотров: 1472;