Корпуса маршевых РДТТ с зарядами

Первоначально конструкции корпусов с зарядами представляли собой металлическую трубу с тепловой защитой с двумя концевыми деталями – передним дном и сопловой крышкой, внутри трубы размещался заряд ТТ, предварительно изготовленный по прессовой или литьевой технологии (так называемый вкладной заряд). На переднем дне устанавливали устройство запуска (воспламенительное устройство) и датчики давления рабочего тела в корпусе двигателя. Такая схема (рис.16.5) возникла в 60-е годы. Недостатки ее ясны: большая масса силовой оболочки даже из лучших конструкционных металлов (стали, титановые сплавы) и тепловой защиты – она закрывает почти всю поверхность силовой оболочки.

Произошла замена материала корпуса – трубу стали изготавливать из стеклопластика с плотностью 1800  (у стали

(у стали

, титановый сплав имеет

, титановый сплав имеет

), массовое совершенство корпуса повысили. Отметим, что в проектных решениях несущую способность конструкционных материалов оценивают по значению относительной прочности

), массовое совершенство корпуса повысили. Отметим, что в проектных решениях несущую способность конструкционных материалов оценивают по значению относительной прочности

где  - значение характерного для конкретного случая нагружения показателя прочности.

- значение характерного для конкретного случая нагружения показателя прочности.

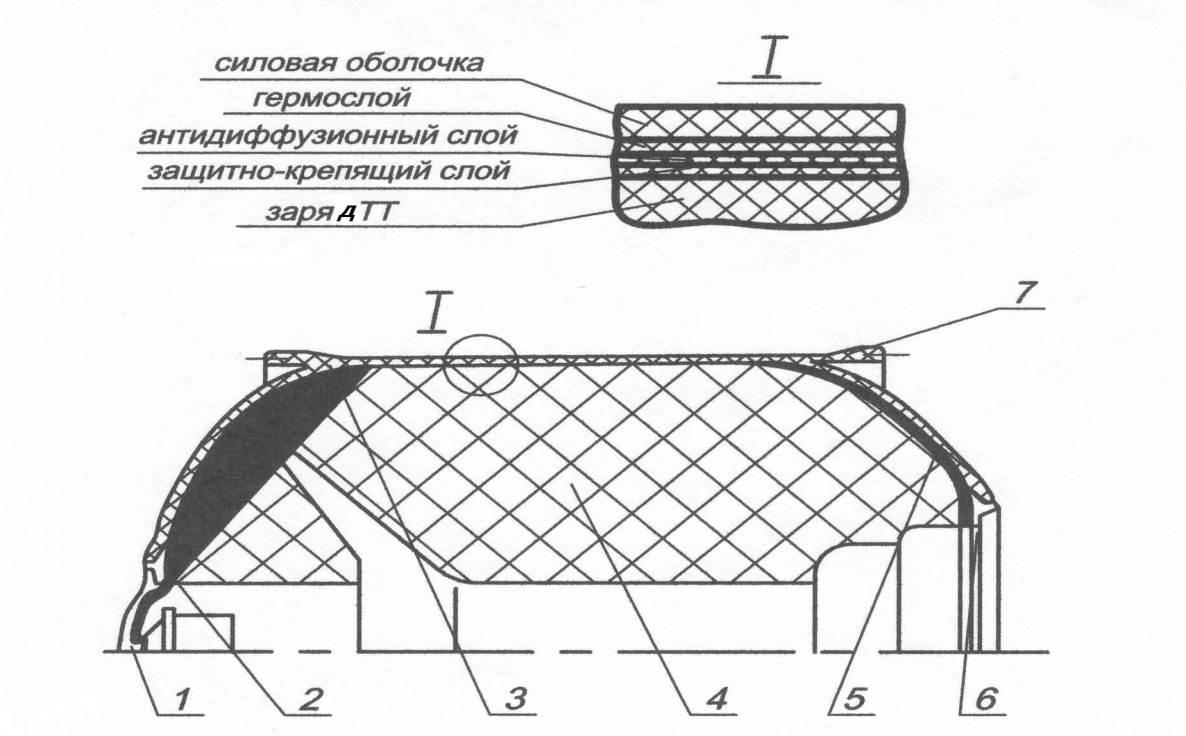

Прорыв в совершенстве корпусов наступил в 70-е годы – уровень материаловедения позволил изготавливать несущую оболочку корпуса из композиционных матиалов (КМ) целиком, т.е. в виде «кокона» с двумя полюсными отверстиями. В переднее устанавливают устройство запуска с датчиками давления, а в заднее полюсное отверстие – сопловой блок с ССБУ. Заряды из смесевого твердого топлива стали изготавливать непосредственно заливкой в готовый корпус с тепловой защитой (так называемый прочноскрепленный заряд) и резко уменьшилась площадь поверхности несущей оболочки, требующей тепловой защиты, само топливо прикрывает основную долю внутренней поверхности корпуса. Такая схема показана на рис.16.6 и ее применяют и в XXI веке.

Собственно корпуса типа «кокон» изготавливают намоткой из КМ: органопластиков, углепластиков, имеющих высокие значения удельной прочности. Силовая оболочка негерметична и это требует нанесения слоя специального материала, необходима организация слоя для скрепления заряда с корпусом. Кроме того, необходима организация слоя, препятствующего диффузии компонентов топлива, разлагающихся в процессе хранения и эксплуатации двигателя. Все эти слои выполняют из резиноподобных материалов, они указаны на рис.16.6.

Теплозащиту корпусов выполняют из эластичных резиноподобных материалов ввиду большой деформации силовой оболочки и невысокого уровня конвективных тепловых потоков – определяющим является радиационный тепловой поток. Частично функции тепловой защиты исполняет защитнокрепящий слой.

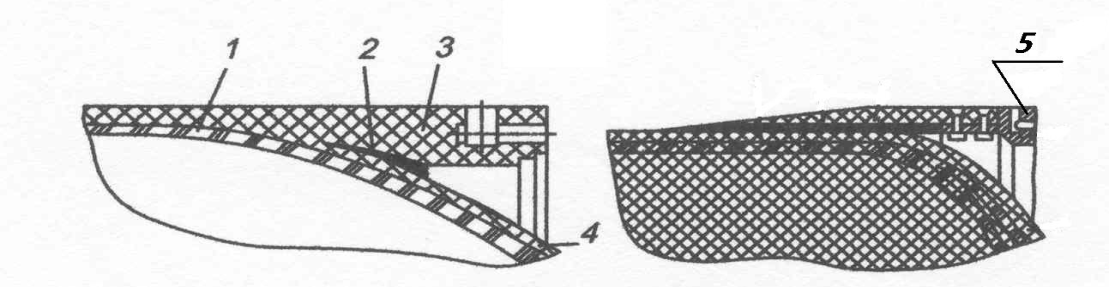

Фланцы для крепления крышки ВУ и соплового блока вматываются в полярные отверстия силовой оболочки (СО), используют высокопрочные легкие титановые или алюминиевые сплавы. Стыковочные узлы корпуса для соединения ступеней ракеты выполняют в форме цилиндрических «юбок», изготавливаемых совместно с корпусом. Конструкция «юбки» корпуса РДТТ показана на рис.16.7 , для компенсации термоупругих, отрывающих и касательных напряжений предусматривают эластичные компенсаторы в виде прослойки с клиновым утолщением в развилке.

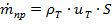

Заряды РДТТ имеют различную конфигурацию, выбор формы вытекает из следующих соображений. Во-первых, необходимо обеспечить постоянную во времени поверхность горения – приход рабочего тела определяет зависимость  , где

, где  ,

,  – плотность и скорость горения топлива,

– плотность и скорость горения топлива,

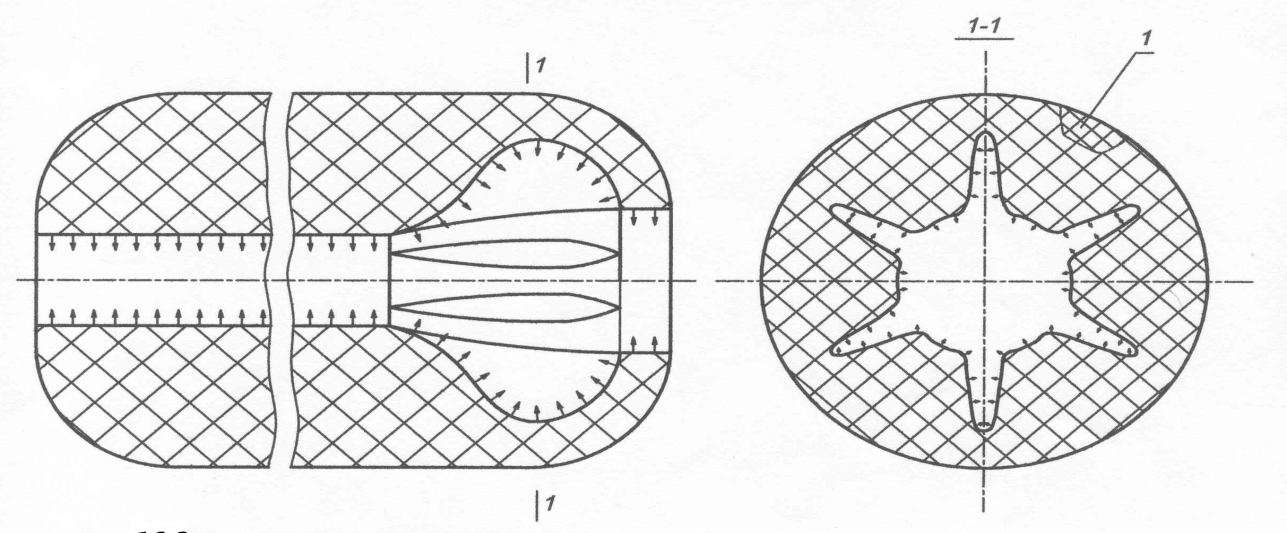

S – площадь поверхности горения заряда. Во-вторых, необходимо максимально прикрыть топливом поверхность корпуса для уменьшения массы теплозащитного покрытия. Кроме того, необходимо выполнить условия неразрушения заряда вследствие действия давления и температуры. В маршевых РДТТ нашли применение заряды с зонтичной выемкой для поддержания постоянной поверхности горения (рис. 16.6) и звездообразным внутренним каналом (рис.16.8), стрелками показан подвод массы рабочего тела с поверхности горения. Звездообразный заряд требует более простой оснастки для заливки топливной массы, однако недостатком его является образование к концу работы двигателя между лучами звезд остаточных масс топлива, дающих незначительную тягу. Заряды с зонтичной выемкой для организации постоянной площади горения свободны от этого недостатка, но требует более сложной технологической оснастки. Обычно «зонтик» размещают в верхней части заряда («передний зонтик»), чтобы по мере выгорания заряда, центр масс ступени находился как можно дальше от центра давления.

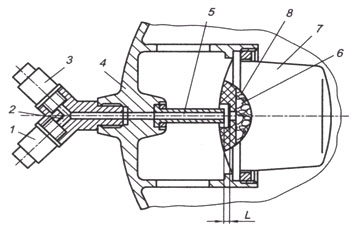

Система запуска РДТТ предназначена для воспламенения заряда, наиболее простая и отработанная показана на рис.16.9 . Воспламенение заряда осуществляется передачей теплоты от продуктов сгорания воспламенительного состава, выходящими из корпуса ВУ. Первичное инициирование (зажигание) воспламенительного состава осуществляют пиропатроны, импульс которых через коллектор и форсажную трубку после прорыва защитной мембраны передается именно на воспламенительный состав. Пиропатроны имеют мостик накаливания внутри инициирующего заряда. Вспышка инициирующего заряда приводит к воспламенению пиротехнического состава пиропатрона, далее горячий газ поступает в форсажную трубку. Пиропатрон имеет массу 40…70 г, давление в пиропатроне достигает значения 15 МПа, время работы от момента подачи тока на мостик накаливания составляет 0,01 с. Собственно воспламенительный состав для зажигания заряда ТТ изготавливают из дымного ружейного пороха, крупнозернистого дымного ружейного пороха, а также пиротехнических смесей. Массу воспламенительного состава оценивают по эмпирической формуле  , где свободный объем корпуса берут в

, где свободный объем корпуса берут в  , а массу состава получают в кг. Корпус ВУ изготавливают из тканевых материалов, алюминиевой фольги и т.п.

, а массу состава получают в кг. Корпус ВУ изготавливают из тканевых материалов, алюминиевой фольги и т.п.

Крупногабаритные РДТТ запускают с помощью специального двигателя, дающего форс пламени в канал заряда и размещаемого в сопле основного двигателя.

Рис.16.1. Изменение давления в камере сгорания при запуске двигателя

1- жесткий (пушечный) запуск;

2- ступенчатый запуск;

3- плавный запуск;

tu-время индукции воспламенения

Для самовоспламеняющихся топлив  (0,01÷0,03 с).

(0,01÷0,03 с).

Рис.16.2. К оценке импульса последействия

-время инерции камеры. В течении этого времени камера сгорания работает еще за счет преобразования жидкого топлива, имеющегося в камере в момент подачи команды на отсечку клапанов.

-время инерции камеры. В течении этого времени камера сгорания работает еще за счет преобразования жидкого топлива, имеющегося в камере в момент подачи команды на отсечку клапанов.  =0,003÷0,008 с.

=0,003÷0,008 с.

-время на закрытие клапана. В течение этого времени расход топлива падает от номинального до нуля.

-время на закрытие клапана. В течение этого времени расход топлива падает от номинального до нуля.

Для пневмоклапанов  =0,1÷0,3 с, для пироклапанов

=0,1÷0,3 с, для пироклапанов  =0,001÷0,002 c.

=0,001÷0,002 c.

-время работы камеры за счет поступления компонентов, оставшихся в полостях после закрытия клапанов, с.

-время работы камеры за счет поступления компонентов, оставшихся в полостях после закрытия клапанов, с.

-время истечения из камеры сгорания последней порции топлива.

-время истечения из камеры сгорания последней порции топлива.

=0,0015÷0,005 с.

=0,0015÷0,005 с.

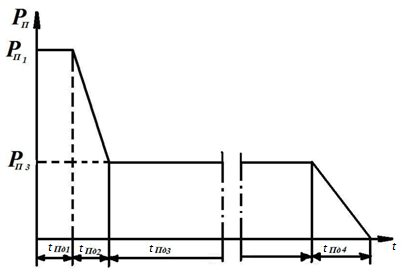

Рис.16.3. Изменение идеального и

действительного пустотного импульса

маршевых РДТТ США

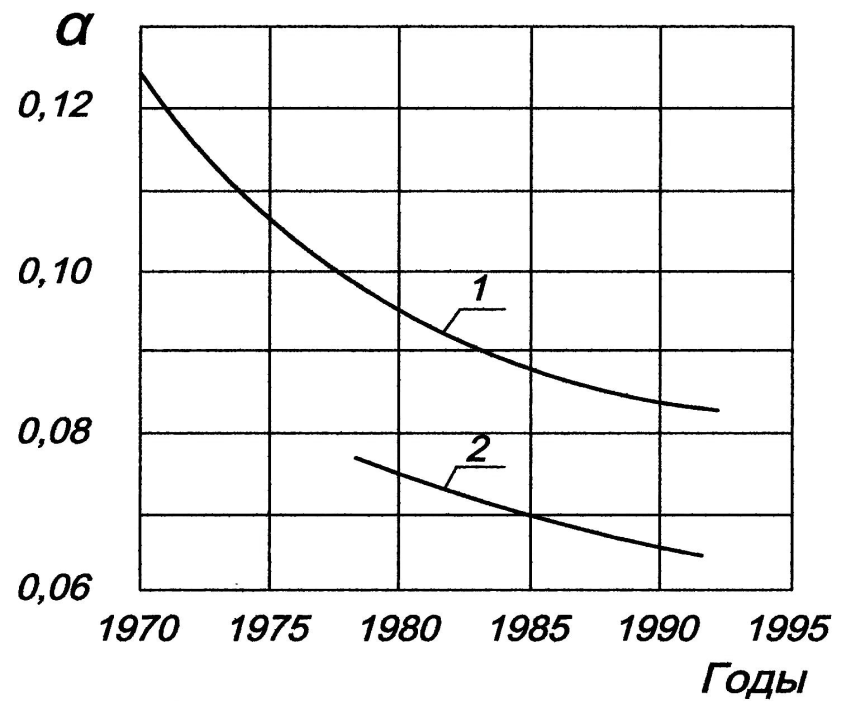

Рис 16.4. Изменение коэффициента массового совершенства маршевых РДТТ

1 -РДТТ с системой создания боковых усилий;

2 -РДТТ без ССБУ

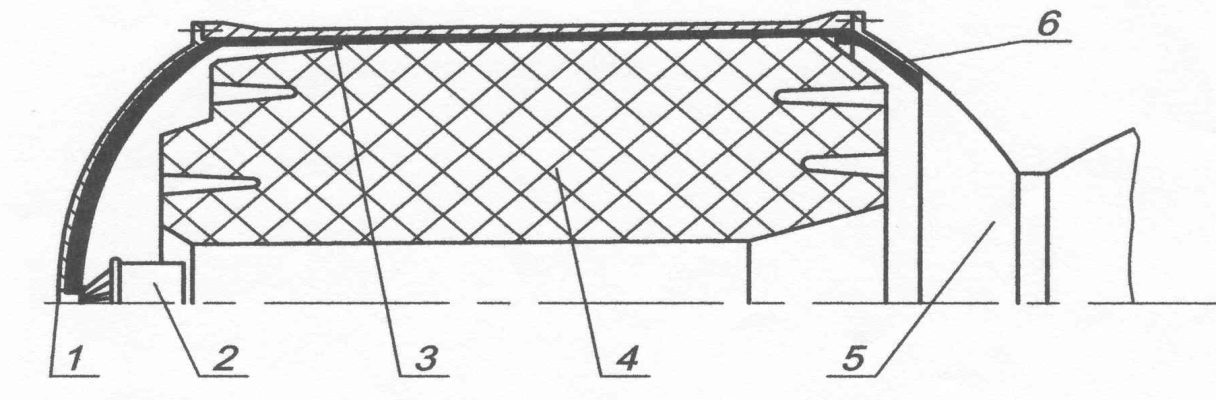

Рис.16.5. Схема корпуса с зарядом РДТТ 60-х годов

1 - переднее дно из металла с тепловой защитой;

2 - воспламенительное устройство;

3 - металлический (стеклопластиковый) корпус с тепловой защитой;

4 - вкладной заряд ТТ;

5 - сопловой блок с ССБУ;

6 - сопловая крышка (металлическая) с тепловой защитой

Рис.16.6.Схема корпуса "Кокон" с зарядом РДТТ 70-х годов

1 - титановая крышка ВУ с теплозащитой;

2 - фланец для крепления крышки ВУ;

3 - корпус из органопластика;

4 - заряд смесевого ТТ прочно скреплённый с корпусом;

5 - тепловая защита заднего эллипсоида корпуса;

6 - титановый фланец для крепления соплового блока;

7 - юбка для соединения корпуса с отсеком

Рис. 16.7. Конструктивная организация "юбки" корпуса РДТТ

1 - ТЗП; 2 - компенсационный резиновый клин; 3 - "юбка" из КМ;

4 - СО из композита; 5 - стыковочный фланец из алюминиевого сплава

Рис. 16.8. Заряд РДТТ с звездообразным каналом

1 - остатки заряда к моменту окончания работы двигателя

Рис. 16.9. Схема системы запуска

1,3- пиропатроны;

2 – коллектор;

4 - крышка ВУ;

5 - форсажная трубка;

6 - воспламенительный состав;

7 - корпус ВУ;

8 - защитная мембрана

ЛЕКЦИЯ 17

Дата добавления: 2015-08-11; просмотров: 4840;