Твердые ракетные топлива

К твердым топливам, являющимися источниками энергии на борту ракеты и рабочего тела двигателей, предъявляют ряд требований, схожих с требованиями к жидким топливам. Ясно, что нужны рецептуры с наибольшими значениями удельного импульса и плотности.

Отличия возникают в эксплуатационных требованиях, которые содержат значения механических характеристик заряда ТТ, позволяющие выдерживать возникающие напряжения и деформации без разрушения, по уровню взрывобезопасности заряда ТТ ( случайное падение РДТТ при проведение монтажных работ, поражение РДТТ стрелковым оружием противником ракет, находящихся на боевом дежурстве). Необходимо обеспечить физическую стабильность топлива - минимальное перераспределение компонентов из-за газовой диффузии продуктов взаимодействия химически активных элементов при длительном хранении (а гарантийный срок эксплуатации РДТТ УБР не менее 15 лет!), постоянство масс ТТ и релаксацию напряжений без растрескивания заряда, а также химическую стабильность - способность заряда сохранять свой состав без разложения из-за неизбежно протекающих окислительных реакций при длительном хранении.

Существует требование по уровню промышленной базы для серийного изготовления крупногабаритных зарядов РДТТ проектируемой УБР.

Все требования выполнить одной универсальной рецептурой невозможно и в практике твердотопливного двигателестроения разработана гамма составов топлив. По своей физической природе ТТ разделяют на два класса:

- двухосновные, представляющие собой твердые растворы веществ, молекулы которых содержат горючие и окислительные элементы;

- смесевые, представляющие собой механическую смесь горючих и окислительных веществ.

Из двухосновных наиболее распространены баллиститные ТТ - коллоидные растворы нитроцеллюлозы (нитроклетчатки) с труднолетучими растворителями (нитроглицерин, динитротолуол, динитроэтиленгликоль). Можно условно принять, что нитроцеллюлоза - горючее, а окислитель - нитроглицерин. Заряды из баллиститных ТТ получают прессованием в матрицы различных форм, наибольший диаметр таких зарядов не превышает 800 мм. Их изготавливают отдельно от корпуса двигателя, а затем либо вклеивают, либо другим способом устанавливают в корпус и поэтому такие заряды называют вкладными, они существуют вне двигателя на складе. Но реализована и литьевая технология изготовления зарядов из баллиститных ТТ.

Существуют модифицированные двухосновные топлива - промежуточная форма между двухосновными и смесевыми топливами. В них введены различные активные добавки - кристаллический окислитель (например, перхлорат аммония) и бризантные вещества (гексоген, октоген). Заряды из этих топлив изготавливаются уже по литьевой технологии в корпус двигателя, эффективность этих топлив выше.

Смесевые топлива содержат три компонента: кристаллический окислитель, полимерное горючее - связующее и металлическую добавку. Окислителем служат нитраты или перхлораты аммония, калия, а горючим - полиэфирные и эпоксидные смолы и каучуки (полиуретановые, полибутадиеновые). Из металлических добавок наибольшее распространение получил алюминий, повышающий температуру продуктов сгорания, плотность топлива и стабилизирующий процесс горения (алюминий также добавляют в модифицированные двухосновные топлива). Заряды из смесевых топлив получают литьевой технологией прямо в корпусе РДТТ, а геометрия внутренней поверхности формируется технологической иглой. Технологический процесс состоит из подготовки смеси порошкообразных компонентов, подготовки связующего (вакуумирование, смешение жидких элементов, приготовление смеси связующего с алюминием), приготовления топливной массы и формования заряда, полимеризации заряда.

Метод литья под давлением использует смесители непрерывного действия, топливная масса из них транспортируется шнеками в корпус РДТТ. Давление топливной массы в начале заполнения составляет 0,5...1,0 МПа и возрастает до 2…4 МПа в конце заполнения. При свободном литье подготовка жидких компонентов и смешение топливной массы производят в отдельных смесителях, затем массу сливают в предварительно вакуумированный корпус. Полимеризация происходит под давлением 3...8МПа при температуре 313...353 К в течение 15...25 суток.

В состав топлив в небольших количествах входят добавки:

- регулирующие скорость горения (например, железо);

- повышающие стабильность и устойчивость горения;

- обеспечивающие необходимые значения механических свойств.

Рассмотрим показатели баллиститных топлив.

Типичная рецептура приведена в таблице 3.8.

Таблица 3.8

| Компоненты | Формула компонента | Содержание, % |

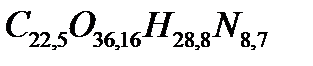

| Нитроцеллюлоза (12,2 %) |

| 56,5 |

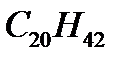

| Нитроглицерин |

| 28,0 |

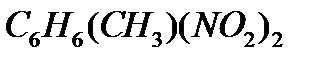

| Динитротолуол |

| 11,0 |

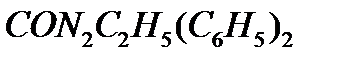

| Централит |

| 4,4 |

| Воск технический |

| 0,1 |

В состав топлива входит флегматизатор - динитротолуол для уменьшения скорости горения. Рецептура содержит ещё стабилизатор химической стойкости - централит, являющийся производным мочевины. Для улучшения условий изготовления заряда введена технологическая добавка - воск, что повышает пластичность топливной массы и уменьшает взрывоопасность заряда при эксплуатации двигателя.

Данная рецептура имеет плотность 1607 кг/м3, стандартный удельный импульс 2239,6 м/с при температуре продуктов сгорания 2058 К. Лучшие рецептуры баллиститных топлив имеют значения удельного импульса в стандартных условиях не более 2400 м/с, температуру продуктов сгорания до 3000 К и плотность до 1630 кг/м3.

Баллистическая эффективность нитроцеллюлозных топлив невысока и их используют для двигателей вспомогательного назначения: тормозные при разделении ступеней ракет, двигатели мягкой посадки КА, источники энергии на борту ракеты для действия приводов поворота сопел маршевых ступеней.

Дата добавления: 2015-08-11; просмотров: 2036;