Учебный вопрос № 3. Конструкция ректификационных колонн промышленных установок разделения воздуха

В зависимости от схемы разделительного аппарата (см. главу III) ректификационные колонны в нем по-разному сопрягаются с конденсаторами-испарителями и переохладителями. Только совместная работа всех этих частей разделительного аппарата обеспечивает низкотемпературную ректификацию воздуха. Но каждая из них является самостоятельным аппаратом, отличающимся от других как по назначению и характеру протекающих в нем процессов, так и по конструкции.

С целью создания необходимого напора для самотека жидкости (под действием силы тяжести) отдельные части разделительного аппарата монтируют в блоке разделения смещенными по высоте. В аппарате двукратной ректификации, наиболее распространенном в воздухоразделительных установках, ректификационная колонна низкого давления р ≤ 0,167 Мн/м2 располагается над конденсатором-испарителем, а колонна высокого давления р ≤ 0,59 Мн/м2 под конденсатором-испарителем. Из верхней ректификационной колонны жидкий кислород самотеком поступает в испарительную часть конденсатора-испарителя, а сконденсировавшаяся в нем азотная флегма частично самотеком стекает на верхнюю тарелку нижней колонны, а частично собирается в кармане и направляется на орошение верхней колонны.

На их конструкции, как и на конструкции ректификационных колонн, рассматриваемых в настоящей главе, в некоторой мере сказывается способ взаимного сопряжения их в разделительном аппарате. Ректификационные колонны отечественных промышленных установок разделения воздуха представляют собой вертикальные цилиндрические аппараты с ситчатымитарелками, снабженные штуцерами для присоединения к ним соответствующих технологических коммуникаций и контрольно-предохранительных устройств.

Ректификационные колонны малой и средней производительности для уменьшения потерь холода в окружающую среду и сокращения внутриблочных коммуникаций обычно непосредственно объединяют в единый аппарат с соответствующими конденсаторами-испарителями. При этом образуется комбинированный аппарат колонного типа, так как его отдельные рабочие элементы располагаются по высоте один под другим. Для краткости такие комбинированные аппараты часто также называют колоннами с соответствующими названиями. Например, «Колонна двукратной ректификации» представляет собой комбинированный аппарат, в котором две (верхняя и нижняя) колонны непосредственно присоединены с помощью пайки мягким припоем или фланцевого соединения к одному конденсатору-испарителю.

Примеры конструкций колонн–комбинированных аппаратов, в каждом из которых только одна ректификационная колонна непосредственно объединена с обслуживающими ее конденсаторами-испарителями, см. на рис. 2 и 3. Эти колонны устанавливают на одной отметке и связывают с помощью трубопроводов в так называемый «Разрезной аппарат двукратной ректификации». В межтрубное пространство верхнего конденсатора колонны высокого давления (см. рис. 2) поступает не кислород, а кубовая жидкость. Образовавшиеся при ее кипении пары подаются в колонну низкого давления. При такой компоновке снижается количество флегмы в обеих колоннах разделительного аппарата, но уменьшается высота последнего.

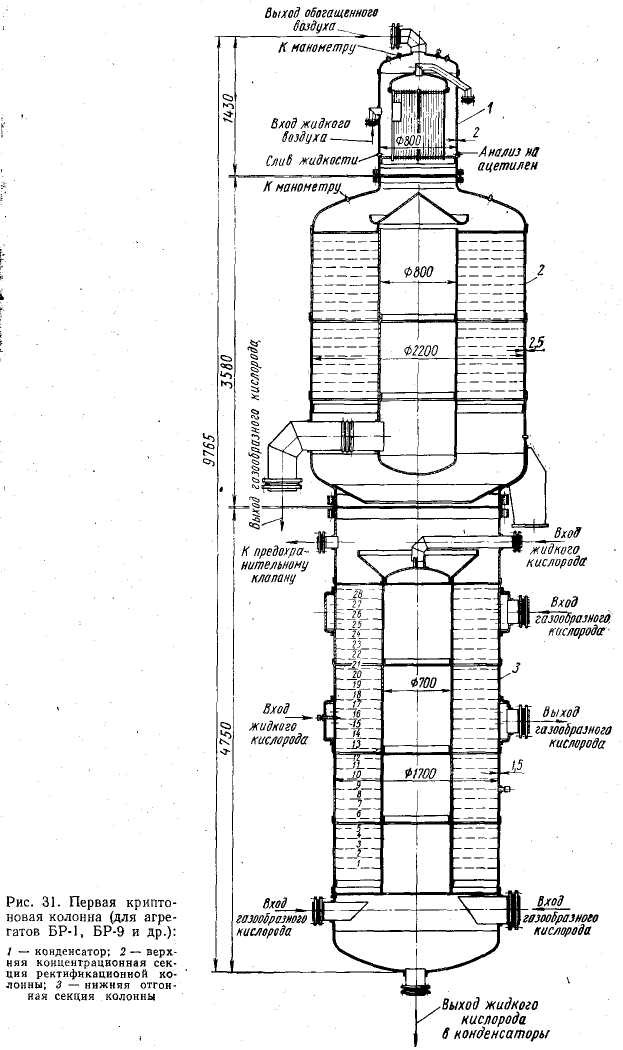

Другой пример комбинированного аппарата представляет собой показанная на рис. 8 первая криптоновая колонна установок БР-1, КТ-12 и др., в которой объединены две части ректификационной колонны и конденсатор-испаритель.

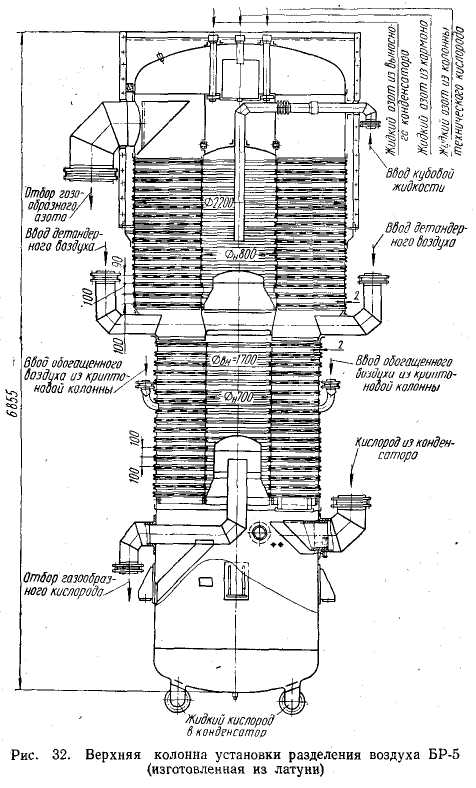

В крупных воздухоразделительных установках (производительностью 5000 м3 О2 и выше) верхнюю и нижнюю колонны и конденсаторы-испарители, входящие в состав основного ректификационного аппарата, выполняют в виде отдельно стоящих аппаратов (рис. 9), связанных один с другим соответствующими трубопроводами. При производительности более 15 000 м3/ч (при н. у.) кислорода, чтобы уменьшить высоту блока разделения иногда становится экономически оправданным использование для передачи жидкости из аппарата в аппарат газлифта или специальных центробежных насосов, что позволяет установить основные ректификационные колонны на одной отметке.

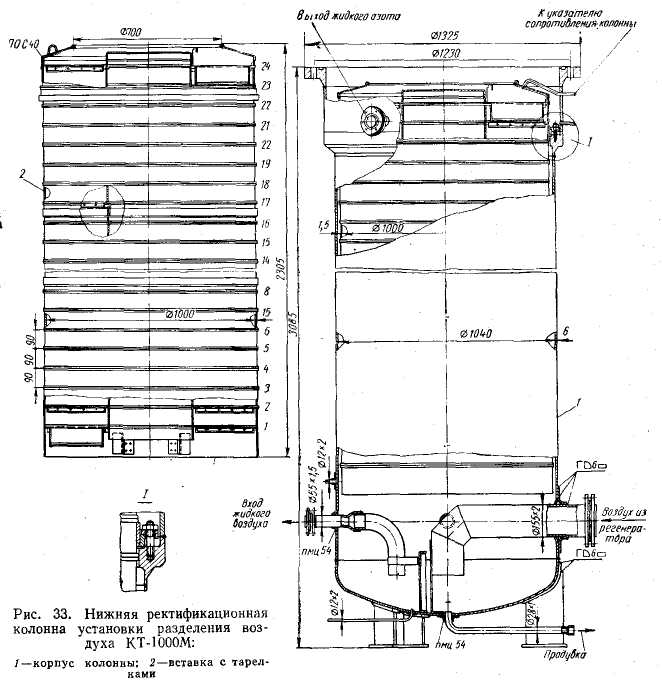

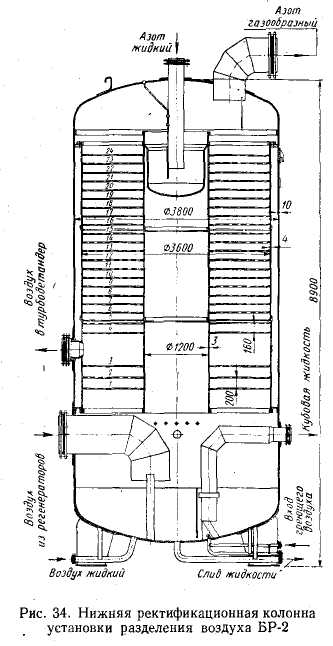

Конструкция ректификационных колонн зависит от давления, под которым в них протекает процесс ректификации. При низком рабочем давлении р ≤ 0,167 Мн/м2 независимо от их диаметра ректификационные тарелки-, закрепляют непосредственно в обечайках корпуса колонны (см. рис. 9). При рабочем давлении р = 0,51–0,71 Мн/м2 тарелки в корпусе крепят лишь в колоннах малого диаметра, чаще же тарелки размещают в специальной, разгруженной от действия давления, тонкостенной цилиндрической обечайке-вставке, укрепляемой в корпусе колонны, воспринимающем давление (рис. 10, 11).

Рис. 8. Первая криптоновая колонна (для агрегатов БР-1, БР-9 и др.):

1 – конденсатор; 2 – верхняя концентрационная секция ректификационной колонны; 3 – нижняя отгонная секция колонны

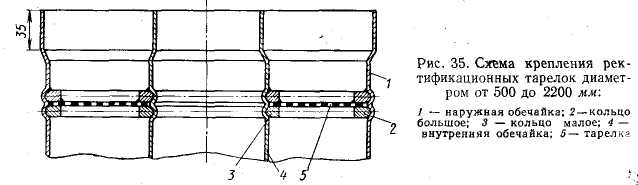

Способ крепления тарелок в верхних колоннах или во вставках колонны зависит от материала, из которого изготовляют обечайки. До недавнего времени обечайки верхних колонн и вставок изготовляли либо из листовой меди, либо из латуни. На рис. 12 показан способ крепления тарелок диаметром от 500 до 2200 мм в таких обечайках колонн. После установки в нижние зиги внутренней и наружной обечаек распорных латунных колец и припайки их к обечайке устанавливают и выверяют в горизонтальном положении тарелку.

| Рис. 9. Верхняя колонна установки разделения воздуха БР-5 (изготовленная из латуни). |

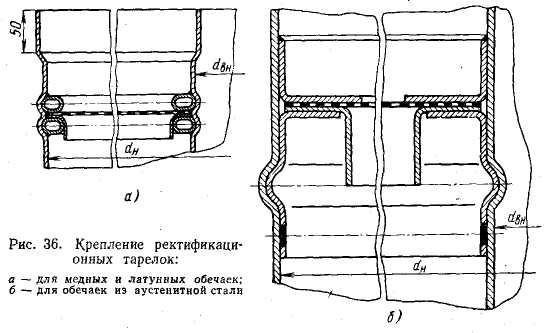

После этого закладывают и припаивают прерывистым швом верхние кольца. Тарелки устанавливают последовательно, начиная с нижней тарелки нижней царги корпуса (или вставки). В колоннах диаметром менее 500 мм, в которых каждая тарелка снабжена вытеснительным колпаком и внутренняя обечайка отсутствует, кольца для крепления тарелок в наружной обечайке изготовляли из латунной проволоки диаметром 5 мм, а теперь делают из трубок. Для колонн диаметром 2200 мм кольца для крепления тарелок делают полыми (рис. 13). На рис. 13 показан также способ крепления тарелок в обечайках из аустенитовых сталей (Х18Н10Т, Х14Г14Н3Т), которые применяют заводы кислородного машиностроения для изготовления всех колонн и вставок диаметром более 1000–1400 мм. Нижнее кольцо после установки прихватывают точечной сваркой, а верхние приваривают к внутренней и наружной обечайкам прерывистым швом.

Рис. 10. Нижняя ректификационная колонна установки разделения воздуха КТ-1000М:

1 – корпус колонны; 2 – вставка с тарелками.

В эксплуатации в отечественных воздухоразделительных установках находится более 100 типоразмеров колонн. Для вновь изготовляемых раз делительных аппаратов предусмотрено всего 27 типоразмеров колонн с диаметром обечаек 200–3800 мм (для вставок до 3600 мм).

| По конструкции колонны разделяются на три основных типа. Первый из них объединяет малые ректификационные колонны для рабочего давления ~0,61Мн/м2с тарелками в корпусе. При диаметре корпуса dк= 200÷300 мм расстояние меж; тарелками рекомендуется НT=(60мм, а при dк = 400 мм НN = 80 мм. Рабочие скорости паров при этом составляют wк=0,1 м1сек. Величина диаметра колонн этого типа ограничивается условиями технологии их изготовления. Для корпусов диаметром более 400 мм толщина стенки превышает 3–3,5 мм и это затрудняет зиговку обечаек для закрепления в них тарелок. Ректификационные колонны первого типа (р = 0,6Мн/м2) пайкой непосредственно присоединяют к конденсаторам-испарителям, аналогично тому, как это показано на рис. 2 для насадочной колонны, работающей при томже рабочем давлении. |

| Рис. 11. Нижняя ректификационная колонн установки разделения воздуха БР-2 |

Основные размеры для ректификационных ситчатых колонн второго типа, с тарелками во вставке, работающих при давлении р=0,6 Мн/м2, приведены ниже.

| Диаметр корпуса dк в мм | ||||||||

| Диаметр обечайки (вставка) dн в мм | ||||||||

| Расстояние между тарелками НT в мм |

Число тарелок и высоту колонн определяют в зависимости от требований к чистоте продуктов разделения и флегмового числа в соответствии с технологическим расчетом установки.

Колонны этого типа могут быть трех различных модификаций. До диаметра

Рис. 12. Схема крепления ректификационных тарелок диаметром от 500 до 2200 мм:

1 – наружная обечайка; 2 – кольцо большое; 3 – кольцо малое; 4 – внутренняя обечайка; 5 - тарелка

dн = 1800 мм они обычно выполнялись открытыми фланцевыми (см. рис. 11) для непосредственного присоединения к расположенным над ними конденсаторам-испарителям. Колонны большего диаметра монтируют в блоке разделения, как самостоятельные, отдельно стоящие аппараты, связанные с другими частями разделительного аппарата с помощью трубопроводов. В этом случае применяются или второй модификации — закрытые фланцевые колонны (см. рис. 10), или чаще третьей – закрытые сварные колонны (см. рис. 12).

| Рис. 13. Крепление ректификационных тарелок: а) для медных и латунных обечаек; б) для обечаек из аустенитной стали |

Ректификационные колонны третьего типа предназначены для работы при давлении р ≤ 0,167 Мн/м2. Независимо от диаметра (200–3800 мм) они выполняются с тарелками в корпусе. Ректификационные колонны этого типа выпускаются в шести различных модификациях. Первая из них, бесфланцевая колонна с односторонней впайкой или сваркой, предназначена для непосредственного присоединения к конденсатору-испарителю, над которым она располагается. Колонны этой модификации имеют dн ≤ 700 мм и применяются в качестве верхних колонн аппаратов двукратной ректификации. Те же модели колонн, выпускаемые в виде второй бесфланцевой модификации с двусторонней впайкой или сваркой, присоединяются к другим аппаратам обоими торцами корпуса.

Колонны третьей фланцевой модификации выпускаются dн ≥ 1800 мм и присоединяются к расположенным под ними конденсаторам с помощью фланцев, внутренний диаметр которых равен dн.

Колонны четвертой модификации могут выпускаться также в фланцевом исполнении, но для одностороннего присоединения к аппаратам меньшего размера, или с двусторонним переходом к аппаратам меньшего размера.

Наконец колонны dн> 700 мм чаще всего выпускаются в виде закрытых ректификационных колонн, снабженных с обоих торцов нормальными днищами и соединяемых с другими частями разделительного аппарата трубопроводами.

Верхняя часть верхних колонн аппаратов двукратной ректификации, в которой температура рабочих сред ниже температуры конденсации воздуха при давлении 0,1 Мн/мг, чтобы исключить конденсацию воздуха на поверхности колонны, может быть снабжена специальным изоляционным кожухом, заполняемым порошковой изоляцией.

В зависимости от диаметра колонн и их нагрузок по пару и жидкости в них применяют различные конструкции ситчатых ректификационных тарелок. Тип конструкции и основные размеры этих тарелок для всех диаметров колонн воздухоразделительных установок, выпущенных до 1970 г., определяется отраслевой нормалью НКО-299–64–НКО-309–64.

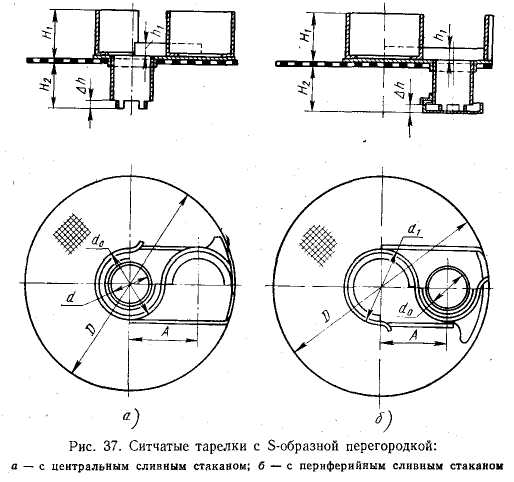

| Рис. 14. Ситчатые тарелки с S-образной перегородкой: а – с центральным сливным стаканом; б – с периферийным сливным стаканом |

В колоннах малого диаметра применяют либо тарелки ректификационные S-образные, либо тарелки ректификационные с колпаком, диск которых изготовляется из одного куска перфорированного листа. Приемные площадки переливного устройства закрываются накладками из листа толщиной б = 0,6÷0,8 мм. Расположение S-образных перегородок на соседних тарелках изменяется таким образом, что жидкость (поступая последовательно на тарелки то в центре, то на периферии) по тарелке двигается всегда по направлению часовой стрелки (рис. 14). Эти тарелки выпускают диаметром 219 и 289 мм при НT = 60 мм. На сливном патрубке нижней тарелки для создания гидравлического затвора устанавливается подвесная чашка. Сливной патрубок при этом может иметь увеличенную длину (~100 мм).

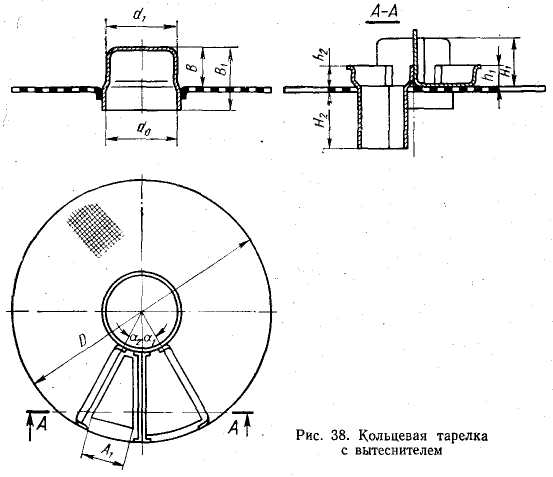

Тарелки кольцевые с колпаком (рис. 15) изготовляют четырех размеров для колонн с внутренним диаметром от 200 до 350 мм со сплошным диском. Для колонн с большим диаметром кольцевые тарелки собирают и: отдельных секторов, число которых определяется удобством раскроя штампованной сетки и конструктивными размерами переливного устройства.

При диаметрах колонн 400 и 500 мм тарелки из шести секторов имеют также вытеснительный колпак и накладку из неперфорированного листа на приемной площадке переливного устройства. При больших диаметрах колонн для направления жидкости и придания жесткости крепления тарелок используют внутреннюю обечайку или вставку(см. рис 8-14). Сектора, на которых размещается переливное устройство, изготовляют из неперфорированного (сплошного) листа.

Тарелки ректификационные односливные выполняются как с профильными, так и с прямыми секторными переливными устройствами для колонн диаметрами 700, 850, 1000, 1400 и 2200 мм.

| Рис. 15. Кольцевая тарелка с вытеснителем |

Тарелки с прямым профильным карманом (кроме колонн диаметром 700 мм) имеют, как правило, подвесную чашку и используются главным образом как нижние тарелки колонн (или их отдельных секций при наличии между ними повышенного расстояния).

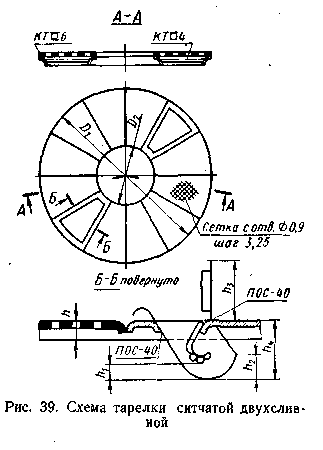

Конструкция ректификационных двухсливных тарелок с профильными карманами показана на рис. 16.

Характеристика их основных размеров приведена ниже.

| № моделей | ||||||||

| Диаметр обечайки | ||||||||

| Расстояние между тарелками | ||||||||

| № моделей | ||||||||

| Диаметр обечайки | ||||||||

| Расстояние между тарелками |

Большая часть трехсливных тарелок (для колонн диаметром 2800, 3600 и 3800 мм) выпускается также с профильными карманами. Нижние двух- и трехсливные тарелки выпускаются также с прямым карманом и с подвесными чашками для гидравлического затвора.

Профильные карманы соответствуют третьему – безударному типу переливного устройства, а прямые карманы для разных типоразмеров тарелок соответствуют либо первому, либо второму типу устройств.

В колоннах большого диаметра во внутренних обечайках (или вставках) размещаются распределительные бачки для ввода флегмы и кубовой жидкости на двух- или трехсливные тарелки, а также для сепарации жидкости из потока газообразного кислорода, выводимого в регенераторы и т.п.

Ситчатые тарелки изготовляют из меди М3 (в основном тарелки малых размеров), или латуни Л62, а также сплавов алюминия АМцА-М и АМТУ252–57 (для установок, изготовляемых из алюминия). Секторы тарелок соединяли друг с другом с помощью пистонов, а отдельные детали с помощью пайки. В последнее время эти операции заменяются контактной сваркой, что значительно сокращает трудоемкость изготовления тарелок и приводит к значительной экономии материалов (медной трубки, припоя и т.д.). Для крепления перегородок тарелки и обечайки медных и латунных колонн применяли пайку, которая в колоннах, изготовляемых из аустенитных сталей, заменена значительно более экономичной точечной электросваркой.

| Рис. 16. Схема тарелки ситчатойдвухсливной |

| Большое внимание следует уделять конструктивному оформлению ввода и вывода продуктов в колоннах. В верхней части верхней колонны выводится пар азота и вводится азотная флегма. При этом должна быть обеспечена сепарация капельной жидкости из парового потока, выводимого из колонны. В аппаратах большой производительности достаточная сепарация происходит главным образом вследствие увеличенного сепарационного пространства над верхней тарелкой и установки отражателя брызг у штуцера вывода азота. |

Азотная флегма входит в колонну с некоторым содержанием пара после дросселирования. Отделяется пар от жидкости в больших колоннах в специальных сборниках-мерниках азотной флегмы, из которых жидкость через калиброванные отверстия поступает на тарелку. В некоторых случаях для уменьшения брызгообразования мерники азотной флегмы заполняют насадкой. Количество подаваемой в колонну флегмы контролируется по уровню жидкости (над выходным отверстием) в мернике с помощью гампсометра. В малых колоннах азотная флегма подается с помощью простейших направляющих и успокоительных устройств непосредственно на верхнюю тарелку. Для уменьшения брызгового уноса, образующегося как при барботаже, так и при вводе дросселированной жидкости на тарелку, в малых колоннах применяют простейшие сепараторы отбойного типа. В колоннах, выпускавшихся ранее, устанавливали более сложные насадочные сепараторы, малоэффективные из-за вторичного уноса задерживаемой в них жидкости.

В установках малой и средней производительности флегма на верхнюю тарелку нижней колонны поступает непосредственно из конденсатора. Часть ее стекает из трубок конденсатора, другая часть специальным конусным козырьком направляется в карманы для отвода азотной флегмы в верхнюю колонну. Избыток флегмы из карманов направляется обычно через специальную прорезь на приемную площадку (глухой сектор) верхней тарелки.

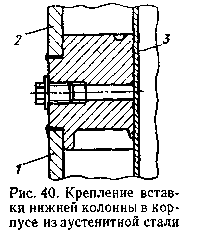

Вставку нижних колонн в корпусе раньше крепили с помощью фланцевого соединения (см. рис. 10–13). На промежуточный фланец корпуса нижней колонны укладывали паронитовую прокладку, которую после установки вставки затягивали с помощью шпилек и накидного фланца, располагающегося над опорным кольцом вставки. Плотность соединения внутренней вставки с корпусом проверяли, заполняя карман водой. После этого внутреннюю вставку из корпуса вынимали и транспортировали отдельно от корпуса. Корпусы колонн высокого давления, выполняемые ранее из латуни, теперь изготовляют из аустенитных сталей (Х18Н10Т). В колоннах из аустенитных сталей применяют менее трудоемкое и более надежное соединение внутренней вставки с корпусом нижней колонны сваркой (рис. 17).

| В разрезных колоннах (р ≈0,6Мн/м2) из пространства между конденсатором и верхней тарелкой должны отводиться пары в конденсатор колонны низкого давления. В этом случае нужно обеспечить сепарацию капель азотной флегмы от выводимых из колонны паров, иначе нарушается работа, конденсатора-испарителя колонны низкого давления. Для этой цели также используют сепараторы отбойного типа, например, для насадочной колонны высокого давления установки СКДС-30. |

| Рис. 17. Крепление вставки нижней колонны в корпусе из аустенитной стали |

При вводе в ректификационную колонну извне или выводе из нее (бокового) потока в промежуточном по высоте сечении необходимо обеспечить равномерное распределение этого потока по сечению колонны. В аппаратах малого диаметра можно, не изменяя расстояния между тарелками в месте ввода, ограничиться одним или двумя штуцерами. В колоннах среднего размера (dн ≤ 2000 мм) поток небольшой величины (до 20% от основного потока в колонне) можно ввести в межтарелочное пространство через несколько симметрично расположенных по периметру обечайки штуцеров, связанных с общим кольцевым коллектором (см. рис. 9) для ввода паров обогащенного кислородом воздуха из конденсатора криптоновой колонны. Так как высота межтарелочного пространства ограничена, то патрубок штуцера в местах присоединения к корпусу колонны деформируется до овального сечения с высотой меньше чем расстояние между тарелками.

Равномерное распределение (или отбор) относительно больших потоков пара по сечению тарелки требует в колоннах среднего и большого размера увеличения расстояния между тарелками в месте ввода. В отдельных случаях можно подводить – (или отбирать) поток одновременно в межтарелочное пространство нескольких тарелок.

Нижняя часть верхних колонн (не связанных непосредственно с испарителем) используется как необходимая емкость по жидкости и паровое пространство, предназначенное для распределения пара по тарелкам.

В колоннах среднего и большого диаметра высокого давления (р = 0,6 Мн/м2) в нижней части – испарителе обычно барботируется поступающий на разделение воздух через кубовую жидкость

Дата добавления: 2015-08-11; просмотров: 3842;