Учебный вопрос № 2. Классификация ректификационных колонн.

Многообразные по конструкции ректификационные аппараты могут быть разделены на группы по двум основным признакам: по способу образования поверхности контакта и по схеме организации контакта и движения потоков жидкости и газа на рабочих элементах колонн.

Классификация по этим признакам не является абсолютно строгой. В реальных аппаратах в результате сложной гидродинамической обстановки основному способу образования поверхности контакта всегда сопутствуют в большей или меньшей мере другие — побочные. Больше того, в одном и том же аппарате в зависимости от нагрузок по жидкости и пару может изменяться основной способ формирования поверхности контакта. Например, в насадочных колоннах возможен пленочный и эмульгационный режимы. В зависимости от интенсивности нагрузок по жидкости и газу в аппаратах данной конструкции может изменяться также и режим движения потоков. Это обстоятельство не умаляет ценности подобной систематизации, а заставляет только учитывать, что аппараты с одним и тем же типом конструкции в зависимости от режима их работы могут относиться к той или иной ее группе.

По способу формирования поверхности контакта ректификационные аппараты могут быть разделены на две большие группы:

в которой основной поверхностью контакта является наружная граница пленок жидкости, смачивающей твердые стенки каналов (насадки) и растекающейся по ним;

поверхность контакта формируется при дроблении потока одной из контактирующих фаз в результате его проникновения через поток другой фазы.

Ректификационные колонны второй группы могут быть, в свою очередь, разделены на аппараты, в которых основная поверхность контакта фаз является граничной: либо для пузырей и газовых струй, образующихся при дроблении потока пара, либо для жидкостных струй, брызг и капель, образующихся при дроблении потока жидкости.

Ввиду большого разнообразия типов ректификационных аппаратов нельзя описать здесь все известные их варианты, поэтому остановимся лишь на тех из них, которые применяются для разделения воздуха.

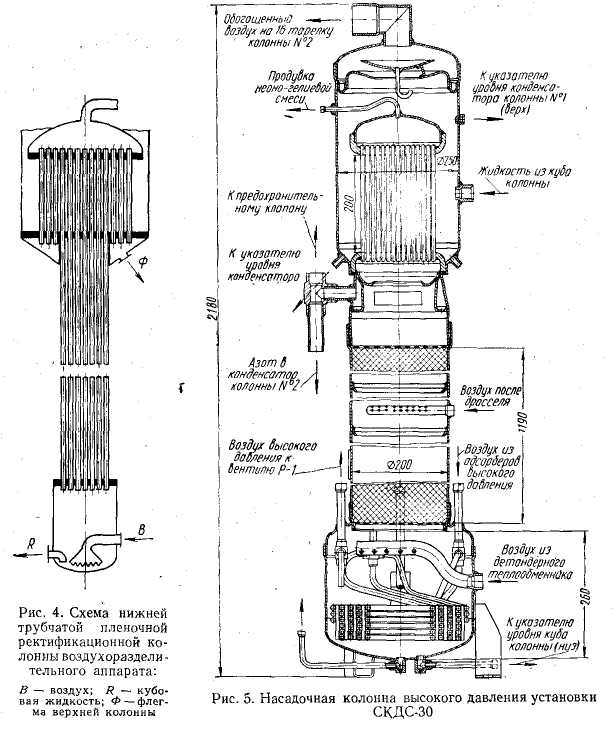

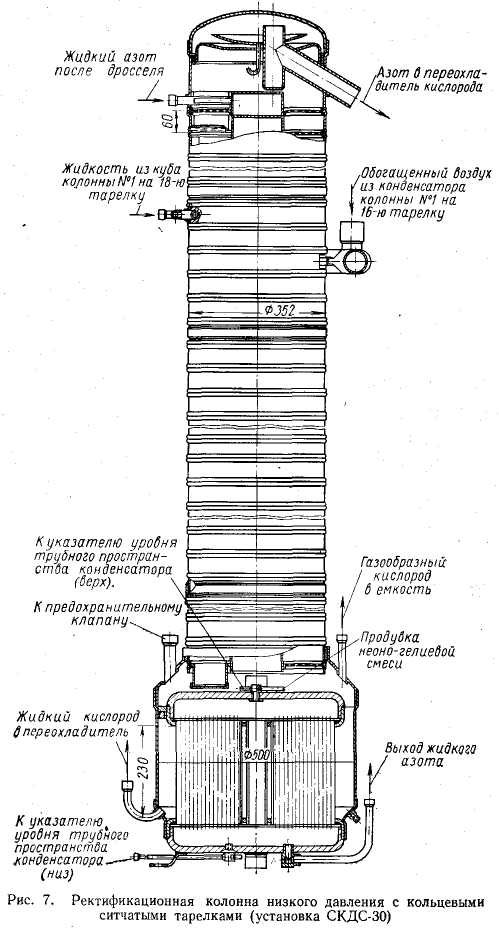

На рис. 1-3 показаны примеры типов ректификационных аппаратов, относящихся к первой группе приведенной выше классификации. Хотя в этих типах аппаратов различна не только конструктивная схема, но и силовое поле, вызывающее движение жидкости, общим для них является то, что поверхностью контакта служит свободная поверхность потока жидкости, смачивающей твердые стенки рабочих каналов.

Тарельчатые колонны по способу образования поверхности контакта, как правило, относятся ко второй группе аппаратов.

| Рис. 1. Схема нижней трубчатой пленочной ректификационной колонны воздухоразде-лительного аппарата: В-воздух; R-кубовая жидкость; Ф-флегма верхней колонны |

| Рис. 2. Насадочная колонна высокого давления установки СКДС-30 |

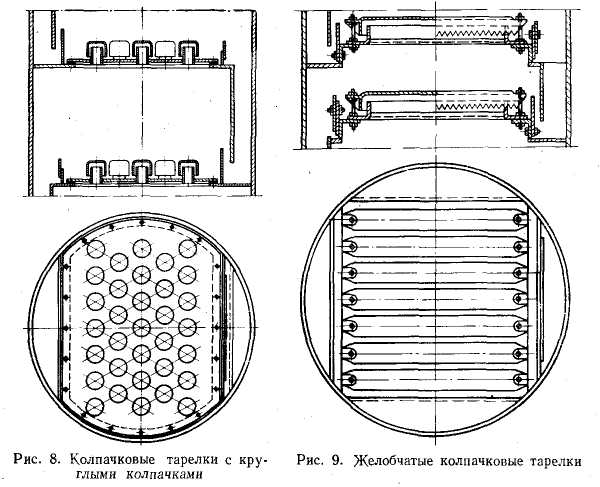

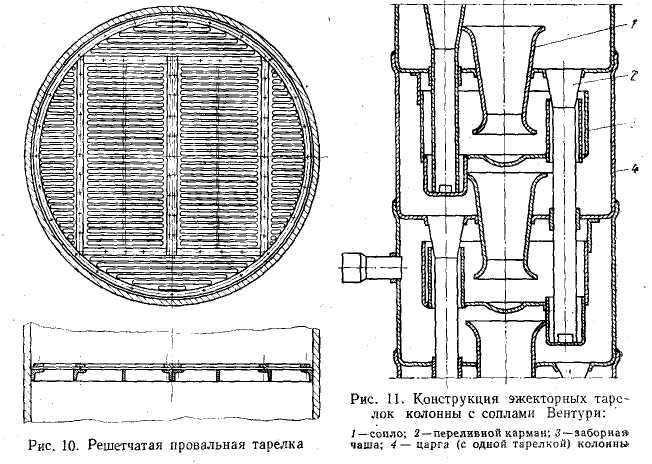

На рис. 3 показана конструкция ситчатой колонны низкого давления установки СКДС-30, и на рис. 4–7 – конструкции тарелок некоторых других типов колонн. Колпачковые и провальные решетчатые тарелки в отечественном кислородном машиностроении в колоннах разделения воздуха не используются, так как их изготовление сложней, а эффективность ниже, чем у ситчатых. Колонны, показанные на рис. 4–6, представляют собой разновидности барботажных аппаратов. Основная поверхность контакта в них образуется граничной поверхностью газовых включений, проникающих через поток жидкости. В колонне, изображенной на рис. 7, поверхность контакта в основном образуется (при рабочем режиме нагрузок) за счет граничных поверхностей струй, брызг и капель, на которые поток жидкости дробится увлекающим ее газом. Жидкость от газового потока на каждой тарелке отделяется при помощи отбойника.

| Рис. 3. Ректификационная колонна низкого давления с кольцевыми ситчатыми тарелками (установка СКДС-30) |

По схеме организации контакта и движения потоков в рабочих элементах ректификационные аппараты можно разделить на две большие группы колонн:

с непрерывным (по их высоте или по длине пути каждой из фаз) контактом между жидкостью и паром (см. рис. 1, 2);

2) со ступенчатой организацией контакта, в которых фазы взаимодействуют на некоторых отделенных одна от другой ступенях—тарелках, после каждой из которых потоки пара и жидкости разделяются и поступают первый — на вышележащую, а второй — на нижележащую ступени.

Если аппараты первой группы могут иметь (по принципу действия) только противоточное движение потоков жидкости и пара на всем протяжении колонны, то в аппаратах второй группы схему движения потоков можно изменять, сохраняя противоток для колонны в целом. Это приводит при одинаковом балансовом соотношении потоков (характере рабочей линии) для всей колонны к различным соотношениям контактирующих масс жидкости и пара на тарелках различной конструкции и изменяет движущую силу процесса — разность концентраций в пределах тарелки.

| Рис. 4. Колпачковые тарелки с Рис. 5. Желобчатые круглыми колпачками колпачковые тарелки |

| Рис. 6. Решетчатая провальная тарелка |

| Рис. 7. Конструкция эжекторных тарелок колонны с соплами Вентури: 1 – сопло; 2 – переливной карман; 3 – заборная чаша; 4 –царга (с одной тарелкой) колонны |

По схеме движения потоков в рабочих элементах тарелки можно различать колонны:

1) с противоточным движением потоков, при полном перемешивании потока жидкости по сечению и по высоте зоны контакта; такими аппаратами в первом приближении могут считаться «провальные» дырчатые или решетчатые колонны (рис. 6);

2) с перекрестным движением потоков жидкости и газа при противоположном (разнонаправленном) направлении течения жидкости на соседних тарелках (например, колонны с диаметральным потоком жидкости, показанные на рис. 4 и 5);

3) с перекрестным движением фазовых потоков при однонаправленном движении жидкости на всех тарелках колонны; среди них следует отметить, прежде всего, колонны с кольцевыми тарелками (см. рис. 3, рис. 8-16);

4) с прямоточным движением пара и жидкости в рабочих элементах тарелки (например, эжекторные, рис. 7).

Дата добавления: 2015-08-11; просмотров: 1727;