Учебный вопрос № 1. Необходимость очистки и осушки воздуха

Очистка сжатого воздуха от загрязнений

Одним из основных средств повышения надежности и долговечности пневматических систем управления является оптимальная подготовка сжатого воздуха, включающая очистку его от загрязнений. Актуальность и важность очистки очисткиобуславлявается тем, что загрязнения сжатого воздуха снижают долговечность пневматических устройств и систем в 3-7 раз, а в некоторых условиях эксплуатации до 20 раз, выход из строя по этой причине составляет до 80 % от общего числа отказов.

Компоненты загрязнений можно разделить на три группы: вода и компрессорное масло в жидкой и паровой фазе; твердые загрязнения; газообразные загрязнения.

Вода. Наибольшую часть загрязнений составляет вода, которая попадает в пневматическую систему вместе с атмосферным воздухом, засасываемым компрессором.

Масла. Источниками загрязнения сжатого воздуха маслами могут являться смазка компрессоров и пневматических устройств, масляные фильтры на линии всасывания компрессоров, пары и распыленное масло в окружающем воздухе.

Твердые загрязнения. До 80-95 % всех атмосферных загрязнений в городских и промышленных районах составляют продукты неполного сгорания топлива и пыль. Атмосферная пыль содержит примерно 70 % кварцевого песка, 15-17 % окиси алюминия, 3-5 % окиси железа, 2-4 % окиси кальция, 0,5-1,5 % окиси магния и др.

При работе компрессоров происходит износ поршневых колец, гильз, лопаток, клапанов, частицы которых вместе с атмосферными загрязнениями и продуктами разложения компрессорного масла (нагаром, золой и другими компонентами) попадают с воздухом в пневмосистему.

Основное количество твердых загрязнений вносится при передаче сжатого воздуха по воздухопроводам и соединениям. Эти загрязнения на 95-98 % состоят из ржавчины и окалины.

Источниками загрязнения сжатого воздуха твердыми частицами могут быть устройства осушки из-за разрушения зерен адсорбентов в процессе работы.

Газообразные загрязнения. Газообразные загрязнения попадают в систему вместе с атмосферным воздухом. Основную часть газообразных загрязнений составляют: дымовые газы от сжигания топлива; газы, образующиеся при химических процессах; пары кислот и щелочей; растворители и т.д.

Наиболее часто в сжатом воздухе содержится сернистый газ SО2 и окись углерода СО. Сернистый газ при соединении со сконденсировавшейся в пневматической системе водой образует разбавленную кислоту H2SO4 и сернистый ангидрид Н2S.

Анализ данных эксплуатации и проведенные исследования свидетельствуют о том, что загрязнения сжатого воздуха значительно снижают надёжность и долговечность пневматических систем, приводят к нарушению технологических процессов. Из-за воздействия загрязнений сжатого воздуха износ пневматических устройств увеличивается в 2-7 раз, а выход устройств из строя по той же причине составляет до 80 % от общего числа отказов.

Воздействие загрязнений на пневматические системы и устройства можно разделить на физическое, химическое и электролитическое.

Физическое воздействие загрязнений заключается в закупорке отверстий и сопел влагой, льдом и твердыми частицами, в смывании смазки, в повреждении рабочих поверхностей клапанных пар, мембран, золотников, в износе и заклинивании трущихся деталей и т.д.

Износ трущихся поверхностей происходит под влиянием абразивных сред и из-за недостаточной смазки.

Абразивные среды образуются при смешении водо-масляной эмульсии с твердыми частицами. Интенсивность износа пневматических устройств тем выше, чем выше твердость частиц загрязнений. Износ неподвижных деталей и сопел может происходить, кроме того, вследствие эрозии, возникающей при высокой скорости потока загрязненного сжатого воздуха.

Химическое воздействие загрязнений проявляется в коррозии металлических деталей, разрушении покрытий и резиновых деталей растворами кислот, щелочей и других химически активных компонентов. Загрязнение сжатого воздуха двуокисью серы SО2 вызывает значительную коррозию стальных и медных деталей и трубопроводов пневмосистем.

Электролитическому воздействию загрязнений подверженыпневмоустройства с контактирующими деталями из разных материалов и покрытий. В этом случае кислотные и щелочные растворы являются электролитом, а детали – электродами; в результате происходит разрушение их поврехностей, даже если они выполнены из легированных сталей, латуни или бронзы.

Осушка воздуха

Содержащиеся в воздухе или газе водяные пары, попадая в теплообменные аппараты, трубопроводы и арматуру криогенных установок, блоков разделения воздуха, превращаются в лед и забивают аппаратуру. Количество влаги, содержащейся в воздухе или газе, зависит от температуры, давления и относительной влажности.

Относительной влажностью φ называют отношение количества водяных паров, содержащихся в воздухе или газе, к количеству паров, насыщающих воздух или газ при данной температуре. Количество водяных паров в граммах, содержащихся в 1 м3 воздуха или газа при данной температуре, называют абсолютной влажностью.

Точка росы – температура, при которой в воздухе или газе начинает конденсироваться влага.

С повышением температуры количество водяных паров, насыщенных воздух, увеличивается, а с понижением – уменьшается. При 298˚К в 1 м3 воздуха содержится, например, 15 г водяных паров. Наибольшее количество влаги, которое может содержаться в 1 м3 воздуха при этой температуре, равно 22,9 г. При 298˚К относительная влажность φ = 15/22,9 ∙100 = 65,5 %. Если этот влажный воздух охладить до 293˚К, то его относительная влажность возрастает: φ = 15/17,2 ∙100 = 87 %. Таким образом, охлаждение ненасыщенного влажного воздуха приводит к увеличению относительной влажности.

При охлаждении сжатого воздуха в теплообменниках воздухоразделительного аппарата ниже точки росы из него выделяется влага и замерзает при температуре ≈ 273 К. Это приводит к быстрой закупорке льдом теплообменников, и работа установки становится невозможной. Поэтому воздух перед подачей в аппараты подвергают осушке.

Методы осушки

В воздухоразделительных установках, работающих по циклу низкого давления, осушку воздуха осуществляют в регенераторах. В установках, работающих по циклам высокого и среднего давления, применяют следующие методы осушки воздуха и газов: вымораживание влаги в блоках предварительного аммиачного охлаждения или в попеременно работающих теплообменниках (вымораживателях); адсорбцию влаги силикагелем, активным глиноземом, цеолитами в блоках осушки и очистки воздуха.

Эффективность осушки определяют по точке росы осушенного воздуха или газа.

Вымораживание влаги.

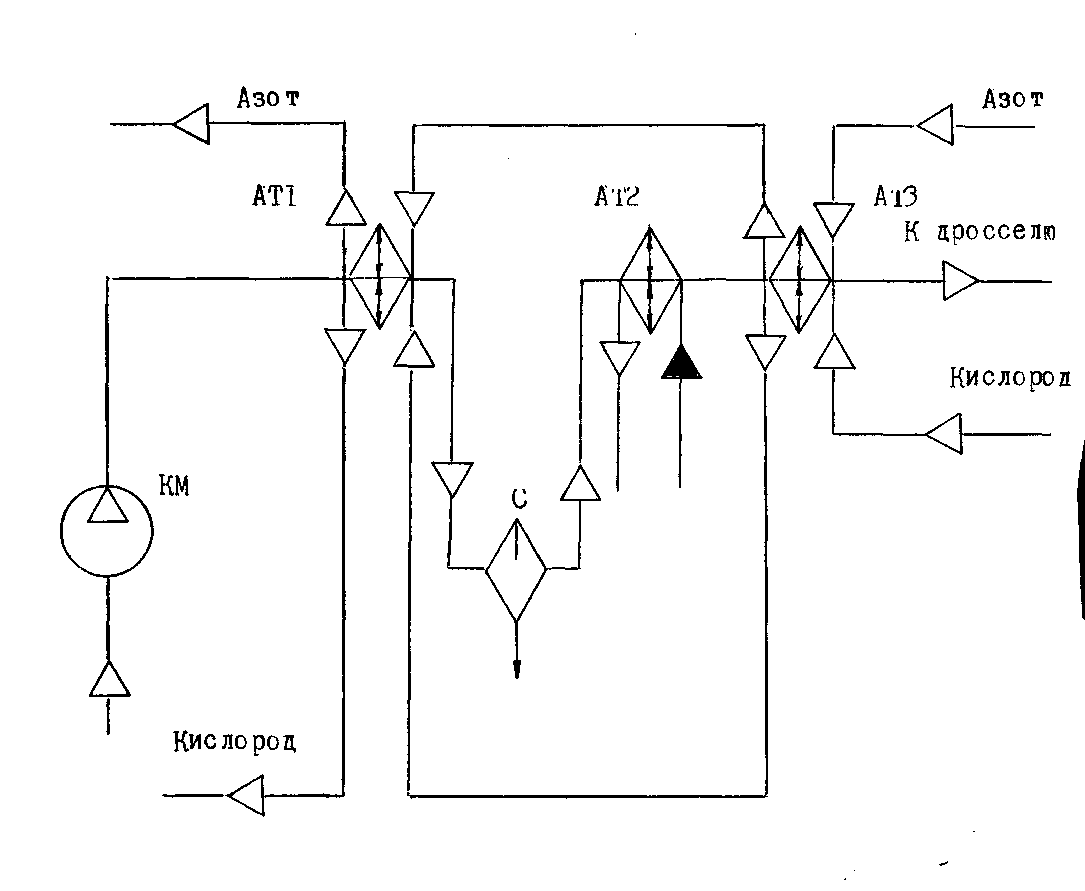

При понижении температуры воздуха количество водяных паров в нем резко уменьшается. При сильном охлаждении воздуха или газа можно полностью удалить из него влагу. Воздух или газ при осушке вымораживанием (рис.58 ) пропускают через систему теплообменников, охлаждаемых обратным потоком (например, азотом и аммиаком). Холод обратного потока используют для предварительного охлаждения воздуха до поступления его в аммиачный теплообменник.

В предварительном теплообменнике АТ1 воздух охлаждается обратным потоком до температуры 275...278К. Этот теплообменик называют ожижителем, так как в нем при охлаждении от 303 до 278К конденсируется значительная часть водяных паров. Выделившаяся влага отделяется во влагоотделителе и удаляется через продувочный вентиль. Далее воздух поступает в аммиачный теплообменник АТ2, в котором охлаждается до температуры 228К.

Аммиачные теплообменники выполняют в виде вертикального кожухотрубного аппарата. Воздух и жидкий аммиак поступают в нижнюю часть аппарата и выходят сверху. Вследствие большой высоты теплообменника в нижней части аммиак находится под несколько большим давлением (гидростатический столб жидкости) и имеет несколько более высокую температуру, чем в верхней части. Поэтому одинаковое направление воздуха и паров аммиака обеспечивает получение более низкой температуры воздуха при выходе из теплообменника. Конструктивно аммиачный теплообменник состоит из пучка цельнотянутых стальных труб, развальцованных в стальных решетках и заключенных в кожух. Воздух движется в межтрубном пространстве снизу вверх, а жидкий аммиак, кипящий под давлением ниже атмосферного и имеющий температуру кипения 223К, в трубках в том же направлении. Корпус изготовляют из углеродистой стали.

Рис. 1. Принципиальная схема осушки воздуха вымораживанием

Для непрерывной работы устанавливают два теплообменника. Влага, содержащаяся в воздухе, вымораживается в виде льда на трубках; воздух направляют в один из теплообменников, в то время как другой ставят на оттаивание, которое производится горячими парами аммиака, отбираемыми с нагнетания аммиачного компрессора. В процессе отогрева одного из теплообменников лед тает, и влага удаляется продувкой.

В некоторых установках высокого давления вместо аммиачных теплообменников применяют теплообменники-вымораживатели, в которых воздух охлаждается до 228 К...223 К. В этом случае для вымораживания влаги расходуется некоторое количество холода и, следовательно, затрачивается некоторое дополнительное количество энергии, но это компенсируется значительным упрощением оборудования. Отпадает необходимость в аммиачной холодильной установке с компрессором, конденсатором, аммиачными теплообменниками, а также в обслуживающем персонале и дополнительных сооружениях.

Недостаток метода осушки воздуха вымораживания состоит в следующем. Влага воздуха, прошедшего аммиачный теплообменник или теплообменник-вымораживатель, за короткий промежуток времени накапливается в виде льда в основном теплообменнике АТЗ и забивает его. Поэтому приходится через каждые 30...40 суток ставить основной теплообменник на отогрев для удаления влаги. Неудобство системы вымораживателей состоит также в том, что большое количество переключающей арматуры усложняет конструкцию и обслуживание установки, поэтому применяют этот метод ограниченно.

Осушка с помощью адсорбентов

Адсорбционный метод осушки воздуха или других газов основан на свойстве ряда пористых твердых тел-адсорбентов - поглощать водяные пары. Адсорбенты характеризуются широко развитой внутренней поверхностью, порядка сотен квадратных метров на один грамм.

Адсорбция происходит следующим образом. Приближаясь к поверхности адсорбента на расстояние, соизмеримое с атомными размерами (~ 10-8см), молекула водяного пара попадает в электрическое поле поверхностных ионов адсорбента к поляризуется. Поляризованные молекулы водяного пара, удерживаемые поверхностными ионами адсорбента, и составляют адсорбционный слой водяного пара. Количество адсорбируемого водяного пара зависит от количества поверхностных ионов, способных своим электрическим полем удерживать вблизи себя молекулы водяного пара. Процесс адсорбции протекает экзотермически. Выделяющаяся теплота адсорбции снижает эффективность осушки. При осушке воздуха высокого давления теплота адсорбции незначительна, так как газ содержит мало влаги, и поэтому теплота в достаточной степени отводится самим осушаемым газом, При осушке воздуха и газов низкого давления, содержащих большее количество водяных паров, выделяется значительно больше теплоты и адсорбент приходится дополнительно охлаждать, Наличие в осушаемом воздухе или газе капельной влаги и масла снижает активность адсорбента.

При прохождении воздуха слои адсорбента насыщаются влагой. Слой адсорбента, после которого воздух выходит осушенный, называют высотой работающего слоя. В процессе адсорбции высота работающего слоя постепенно увеличивается и в какой-то момент времени достигает полной высоты засыпанного в адсорбер адсорбента. После этого воздух начнет выходить из адсорбера не полностью осушенным. Время от начала адсорбции до начала роста концентрации водяного пара в осушенном воздухе называют временем защитного действия. Адсорбировать влагу на одном и том же адсорбенте можно только в пределах времени защитного действия. Для восстановления осушающей способность насыщенного влагой адсорбента его регенерируют нагретым в электроподогревателе азотом или воздухом.

Для повышения адсорбционной способности адсорбента необходимо понижать его температуру и наоборот - для удаления адсорбированной пленки водяных паров с поверхности адсорбента необходимо повышать его температуру. В кислородном и криогенном производствах в качестве адсорбентов используют силикагель, активный глинозем, активную окись алюминия, цеолиты.

Силикагель представляет собой твердое, стекловидное, химически инертное, однородное вещество, состоящее на 99% из двуокиси кремния SiO2. Его выпускают в виде крупных или мелких (З...7мм) зерен белого или светло-желтого цвета круглой или неправильной формы.

Активированный глинозем содержит 92% окиси алюминия, остальное - различные примеси; химически инертен, не ядовит, не растворяется в воде. Его выпускают в виде непрозрачных зерен неправильной формы белого или светло-серого цвета размером 3...7 мм. Он должен поглощать не менее 14 массовых долей влаги от общей массы адсорбента. Активный глинозем получают обезвоживанием (путем герметической активации) тригидрата окиси алюминия, как и силикагель, он имеет тонкую пористую структуру.

Активная окись алюминия (алюмогель) - химически инертное вещество, не растворяющееся в воде, достаточно прочное и устойчивое к испарению. По составу она аналогична активному глинозему, но имеет меньше примесей, поэтому имеет более высокую стоимость. Активную окись алюминия получают дегидрациейтригидрата окиси алюминия при его термической обработке.

Цеолиты - наиболее эффективные адсорбенты. Их иногда называют молекулярными ситами. Цеолиты - это алюмосиликаты щелочного или щелочноземельного металла. Как адсорбенты цеолиты бывают природные и синтетические. Пористую структуру и очень хорошие адсорбирующие свойства они приобретают после обезвоживания. Так как обезвоживание цеолитов не приводит к изменению кристаллической решетки, то после удаления кристаллизационной воды в цеолитах получаются чрезвычайно тонкие, одинаковые по размерам поры, и пропускают они в свои полости (адсорбируют) только те газы, молекулы которых имеют диаметры, меньше диаметра пор.

Схема, блока адсорбционной осушки приведена на рис.59. Сжатый в компрессоре КМ воздух проходит влагоотделитель С и поступает в один из попеременно работающих адсорберов АД1 или АД2, где осушается. Затем воздух очищается от пыли адсорбента в фильтре Ф и направляется в блок разделения. После насыщения адсорбента парами воды осушаемый поток воздуха направляют в чистый адсорбер. Насыщенный влагой адсорбент ставят на регенерацию для восстановления адсорбционной способности. При регенерации через адсорбер пропускают сухой нагретый в электроподогревателе АТ азот, который выбрасывают затем в атмосферу, Таким образом, в целях непрерывности осушки воздуха в блоке осушки предусмотрено два адсорбера. Когда в одном из баллонов происходит поглощение влаги, в другом идет регенерация и охлаждение адсорбента.

Если в качестве адсорбента применяют силикагель, то азот нагревают в электроподогревателе до 443...453К, а если активный глинозем или алюмогель, то до 523...553К. Окончание регенерации определяют по температуре азота на выходе из адсорбера. В процессе регенерации температура влажного азота на выходе из адсорбере равна 313...323К, так как процесс адсорбции происходит с поглощением тепла. По окончании десорбции температура азота начинает быстро возрастать и при достижении 353...363К регенерацию адсорбента прекращают, т.е. выключают электроподогреватель. После отключения электроподогревателя температура выходящего газа (азота) еще некоторое время повышается в результате переноса теплоты от первых слоев адсорбента к последним, а затем начинает снижаться. Время до переключения адсорберов используют для охлаждения азотом адсорбера и адсорбента до первоначальной температуры. Десорбция и охлаждение обеспечивают регенерацию адсорбента - возвращение его к состоянию, которое он имел перед началом адсорбции.

Для контроля и регулирования температуры служат контактные термометры, автоматически отключающие подогреватель при превышении заданной температуры и включающие его при снижении заданной температуры. Для отключения подогревателя в случае снижения расхода азота ниже установленного предела служит реле расхода.

Дата добавления: 2015-08-11; просмотров: 1215;