Технологическое примирение плазмы

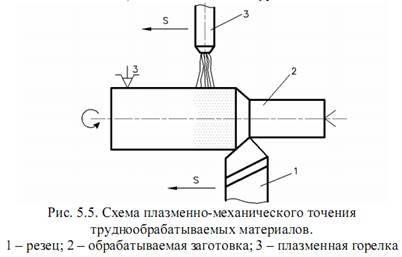

Плазменный нагрев эффективен при плазменно-механической обработке металлов (рис. 5.5). При обработке резанием высокопрочных металлов и сплавов перед резцом 1 устанавливается плазматрон 3 нагревающий узкую зону обрабатываемого материала 2. При нагреве прочность обрабатываемого материал снижается, а пластичность повышается, что облегчает условия резания. Такой способ применяется для жаропрочных сталей, сплавов на основе вольфрама и молибдена, что повышает производительность в 6-8 раз, при уменьшении износа резцов в 5-6 раз.

Плазменное плавление позволяет использовать различные среды и исходные материалы при минимальных потерях легирующих компонентов. Наиболее распространена схема печи для плавки в водоохлаждаемом кристаллизаторе (рис. 5.6). Переплавляемый металл 1 подается в плазменную струю, создаваемую плазматроном 2. Расплавленный металл попадается на водоохлаждаемый кристаллизатор 3, который перемещаясь с заданной скоростью, вниз формирует слиток, так выплавляют инструментальные стали. Плазменный нагрев используется для плавки металла с последующим измельчением расплава и кристаллизацией его в виде малоразмерных капель. Полученный материал можно использовать в порошковой металлургии для наплавки и так далее. Измельчение металла получают путем его разбрызгивания в расплавленном состоянии при вращении тигля 1 (рис. 5.7). Попадая на холодные стенки кристаллизатора 2 капли жидкого металла, затвердевают и в виде гранул собираются на дне камеры.

Плазменной сваркой за 1 проход сваривают детали толщиной до 20 мм, что позволяет повысить производительность процесса и уменьшить при сварке возникающие деформации.

Плазменная наплавка используется для нанесения на обрабатываемые заготовки поверхностных слоев из металлов и сплавов, отличных по составу от материала подложки, что повышает их эксплуатационные характеристики. Толщина наплавленных за 1 проход слоев достигает 4-5 мм. В качестве плазмообразующих газов используют аргон или водород.

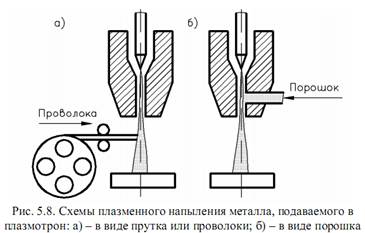

Плазменное напыление отличается от наплавки тем, что напыленный материал нагревается в плазматроне и затем осаждается на подложку. Две основные разновидности процесса:

· Напыление металла, подаваемого в плазматрон в виде прутка или проволоки (рис. 5.8.а)

· Напыление материала, подаваемого в виде порошка (рис. 5.8.б)

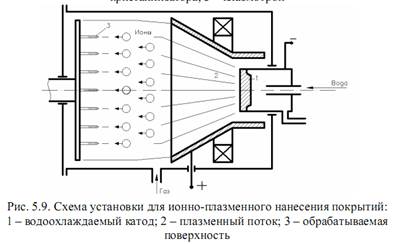

Плазменным напылением получают слои толщиной от 1 мкм до 1 мм. Прочность сцепления напыленного материала с основой может быть различной. Так можно получать корковые изделия состоящие только из напыленного материала. Одной из разновидностей процесса является ионная технология нанесения покрытий с помощью плазменных ускорителей (ионно-плазменное напыление) (рис. 5.9).

Материал покрытия получают испарением в вакууме водоохлаждаемого катода 1. Затем его ионизируют в электрическом разряде и превращают в плазму 2. С помощью электрического поля полученная плазма ускоряется и фокусируется в поток по направлению к обрабатываемой поверхности 3. Значительная энергия ионов в плазме позволяет глубоко внедрять их в обрабатываемые поверхности и получать благодаря этому прочные покрытия сложного химического состава, которые образуются в результате плазмохимических реакций протекающих при добавлении в ионные потоки металла различных газов (кислорода, ацетилена, азота). Это используется для увеличения срока службы металлорежущего инструмента и штампов. Плазменным формованием деталей с помощью напыления получают тонкостенные детали и заготовки сложной геометрической формы из труднообрабатываемых металлов. Тогда материал в виде плазмы напыляют на оправки или шаблоны, которые затем растворяются химически или разбираются на отдельные части.

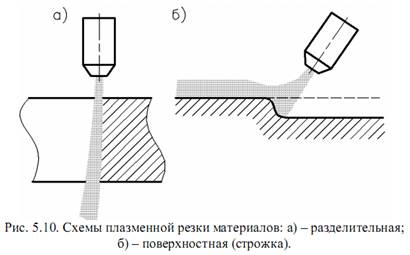

Плазменная резка. Можно разрезать практически любые металлы и сплавы толщиной до 250-300 мм. Две разновидности плазменной резки:

· Разделительная, когда металл прорезается на всю длину (рис. 5.10.а)

· Поверхностная, называемая строжкой (рис. 5.10.б)

В основе плазменной резки лежит локальное расплавление металла в зоне реза и удаление его в жидкой фазе за счет газодинамических сил потока плазмы. В качестве плазма образующих газов при резке используется аргон, водород и их смеси, а также воздух.

Поверхностная плазменная резка (строжка) в основном применяется для удаления дефектов (пригаров), неметаллических включений на поверхности заготовок. Наибольший эффект плазменная строжка дает при обработке зашлакованных поверхностей слитков и отливок, когда механические способы обработки малоэффективны.

Дата добавления: 2015-08-11; просмотров: 1227;