Способы изготовления резервуарных металлоконструкций (МК). Контроль качества поставки комплекта МК

Заводское изготовление конструкций резервуаров проводится на основании:

· рабочих (деталировочных) чертежей марки «конструкции металлические деталировочные» (КМД), разработанных изготовителем в соответствии с проектом комплекта монтажного (КМ);

· утвержденного в установленном порядке технологического процесса, обеспечивающего выполнение требований нормативных документов [1, 3,10].

В отечественной практике и в прошлом, и в настоящее время заводское изготовление и последующий монтаж листовых конструкций резервуаров осуществляется с использованием следующих технологических методов:

- метода рулонирования;

- метода полистовой сборки;

- комбинированного метода.

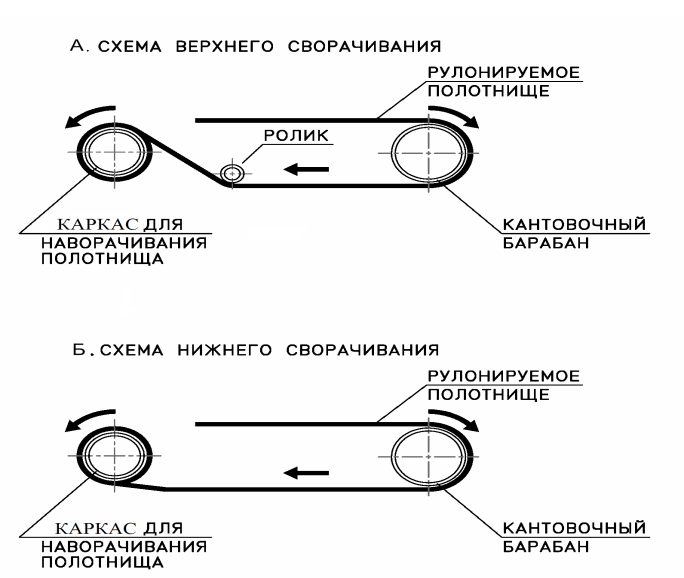

Методом рулонирования изготовляются стенка, днище резервуара, днище плавающей крыши и понтона, настил стационарной крыши. Изготовление этих конструкций осуществляется в виде полотнищ определенных размеров, свернутых в габаритные для транспортирования рулоны. Полотнища собираются, свариваются из прокатных листов размером 1,5х6 м, контролируются и сворачиваются в рулоны на специальных установках для рулонирования (рис.6).

Рисунок 6. Схема установки с верхним сворачиванием (а) и схема установки с нижним сворачиванием (б).

Максимальная допустимая толщина полотнища стенки для рулонирования равна 18 мм, а полотнищ днища резервуара, понтона, плавающей крыши и настила стационарной крыши - 7 мм.

Методом полистовой сборки изготовливаются листовые конструкции резервуара, если они имеют толщины, превышающие вышеприведенные предельные значения для метода рулонирования, а также по специальному требованию Заказчика.

Комбинированный метод совмещает изготовление листовых конструкций по первым двум методам.

Нерулонируемые конструкции всегда изготовливаются в виде габаритных отправочных марок - сборочных единиц и деталей.

Изготовление нерулонируемых конструкций, включая сборку, сварку и контроль, положено выполнять в соответствии с требованиями ГОСТ, СТО и указаниями проекта КМ.

Предельные отклонения линейных размеров и формы нерулонируемых конструкций, обеспечивающие собираемость конструкций на монтаже, должны быть указаны в рабочих чертежах.

Таблица12. Предельные отклонения параметров нерулонируемых конструкций.

| Тип детали или конструкции | Наименование параметра | Предельное отклонение |

| Листовые детали стенок (при полистовой сборке) | Ширина Просвет между шаблоном (длиной 1,5 м по дуге) и гнутой поверхностью | ±0,5 мм 3,0 мм |

| Радиальные щиты конических крыш | Расстояние от обушка гнутого уголка до оси отверстия радиальной балки Прямолинейность радиальной балки Стрелка кривизны гнутого уголка | ±7,0 мм ±5,0 мм 15,0 мм ±10,0 мм |

| Радиальные щиты сферических крыш | Стрелка прогиба радиальной балки Просвет между шаблоном (длиной 1,5 м по дуге) и гнутой поверхностью | ±15,0 мм 3,0 мм |

| Секции опорных колец | Стрелка кривизны гнутого швеллера Просвет между шаблоном (длиной 1,5 м по дуге) и гнутой поверхностью | ±10,0 мм 3,0 мм |

| Элементы промежуточных колец | Стрелка кривизны криволинейной кромки | ±10,0 мм |

При любой форме заводского изготовления металлоконструкции маркируются. Монтажная маркировка нерулонируемых конструкций содержит номер заводского заказа и условное обозначение монтажного элемента в соответствии с монтажной схемой в рабочих чертежах. Она наносится на монтажные элементы в местах, указанных в рабочих чертежах.

Монтажная маркировка рулонированных элементов должна наноситься на ярлыке, прикрепляемом на торце рулона к элементу для наворачивания или наносится несмываемой краской на двух диаметрально противоположных местах на внутренней или наружной поверхности рулона на расстоянии не более 500 мм от торца рулона.

Монтажную маркировку элементов одной марки, скрепленных в пакет допускается наносить только на крайних элементах, при этом должно быть указано количество элементов в пакете.

Кроме этого, должна наноситься транспортная маркировка на каждом грузовом месте в соответствии с действующими стандартами, которая должна содержать манипуляционные знаки, а также основные, дополнительные и информационные надписи.

Упаковывать конструкции требуется с помощью специальных стальных приспособлений, формируя грузовые места, рассчитанные на перевозку любым видом транспорта в соответствии с действующими правилами и нормами на конкретном транспорте.

Крупногабаритные нерулонируемые конструкции (щиты или каркасы стационарных крыш, секции опорных колец, короба понтонов или плавающих крыш и т.п.) соединяются в пакеты с помощью привариваемых деталей крепления или деталей крепления с винтовыми соединениями (с обязательной установкой на них контргаек). Привариваемые детали крепления должны располагаться вне мест монтажной сварки конструкций.

Листы стенки резервуаров для полистового метода монтажа упаковываются в решетчатые контейнеры с опиранием на вальцованные по радиусу стенки продольные элементы. Приварка деталей крепления к листам стенки допускается на расстоянии более 50 мм от кромок листов.

Мелкие конструкции и детали упаковывают в стальные контейнеры.

Пакеты и контейнеры снабжаются приспособлениями для строповки (проушины, скобы и т.п.) или обозначенными местами для строповки.

Нерулонируемые конструкции резервуаров, а также наружные поверхности рулонов подлежат временной защите от коррозии Изготовителем на время транспортирования и хранения (не менее 6 мес.) путем нанесения в один слой грунтовки ГФ-021, ФЛ-03К или равнозначных. По согласованию с Заказчиком грунтование металлоконструкций может и не производиться.

Приемка металлоконструкций резервуара от транспортников производится Подрядчиком в присутствии представителя Заказчика.

Контроль качества поставляемых металлоконструкций производится на соответствие их рабочим проектам КМ, КМД. Контроль производится внешним осмотром и измерениями. Проверяют: комплектность поставки согласно отправочным ведомостям; соответствие данных сертификатов на металл и сварочные материалы проектным; наличие карты контроля сварных соединений с указанием ремонтных мест дефектов, заключение на качество сварных швов.

Внешним осмотром и измерениями контролируют качество поверхностей проката, узлов и деталей металлоконструкций, поверхности сварных швов. Измерения производятся рулеткой, соответствующей 2-му классу точности, измерительной линейкой и штангенциркулем, а также другими измерительными инструментами и шаблонами. Контроль кривизны деталей, угловых деформаций и смещений кромок в стыковых сварных соединениях, катетов швов и т.п. производят шаблонами.Приемка металлоконструкций резервуара оформляется актом приемки по форме. Отмеченные дефекты описываются в приложении к акту в форме дефектной ведомости. Дефектная ведомость передается Изготовителю для устранения обнаруженных дефектов.

К акту приемки металлоконструкций от их поставщика должны быть приложены:

· рабочие чертежи КМД Изготовителя;

· комплектовочные (отправочные) ведомости;

· протокол качества на конструкций резервуара (сертификат качества конструкций).

Дата добавления: 2015-08-11; просмотров: 1497;