ПОКАЗАТЕЛИ РАБОТЫ КОТЕЛЬНЫХ УСТАНОВОК

Основные показатели работы котельных установок могут быть разделены на технологические, определяющие функциональные зависимости рабочих процессов, экономические и режимные. Последние показатели определяются по данным технической и экономической отчетности. Их анализ позволяет установить отклонения от заданных нормативов и их причины, выявлять и использовать резервы производства и возможности повышения рентабельности работы котлов. Технологические показатели, характеризующие рабочие процессы в котлах, рассмотрены ранее.

Основными показателями тепловой экономичности котельных установок за данный период времени являются КПД, удельный расход условного топлива на выработку пара, а также удельный расход электроэнергии и теплоты на собственные нужды котла.

Различают КПД брутто, %,

ηбр= 100∙Qбрвыр /(Вр Qрн)

и КПД нетто,%

ηн= (Qбрвыр - qэ) / (ВрQрн)

где Вр—расход топлива, т/мес или т/год; Qрн—теплота сгорания топлива, кДж/кг; Qбрвыр — количество теплоты, переданной пару в котле, МДж/мес или МДж/год; qэ — количество теплоты топлива, затрачиваемой на потребляемую котлом электроэнергию и теплоту, МДж/мес или МДж/год; для котлов высокого давления, работающих на газе и мазуте, составляет (4—5) %, а при работе на пылевидном топливе (5,5—8) %.

Коэффициент полезного действия котла определяется в основном его конструктивной характеристикой, режимом работы, видом топлива и качеством обслуживания. Для современных котлов средней и большой мощности, работающих на пылевидном топливе, ηбр = (88…92) %, а при работе на газе и мазуте ηбр = (90…94) %.

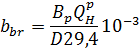

Удельный расход условного топлива на тонну выработанного пара данных параметров, т/т,

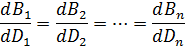

где D —количество выработанного пара, т/мес или т/год. Минимальный расход топлива котельной будет при условии равенства относительных приростов расхода топлива по всем параллельно работающим котлам:

Для выявления относительного прироста топлива необходимо иметь расходную (тепловую) характеристику котлов В= f(D) и зависимость ηн= f(D)

Основными показателями режима работы котлов являются годовой коэффициент рабочего времени и коэффициенты, характеризующие нагрузку котлов. Годовой коэффициент рабочего времени, %,

ηг = 100∙τраб / 8760

где τраб—число часов работы котла в году.

Полная продолжительность готовности агрегата к несению нагрузки, ч,

τгод= τраб + τрез

где τрез — продолжительность нахождения агрегата в резерве, ч.

Показателями, характеризующим и режимы нагрузки котла, являются:

1) коэффициент использования тепловой мощности котлов, %,

ки =100 ΣD/(ΣDномτ),

где ΣD —фактическая выработка пара котлами, т/год; ΣDном— номинальная производительность котлов, т/ч; τ — фактическое время работы котлов, ч;

2) число часов использования установленной производительности котлов, т. е. число непрерывной работы котлов при полной их производительности, при которой могла бы быть получена годовая выработка пара, ч,

τном=ΣD/(ΣDном)

Использование установленной производительности котлов определяется графиком нагрузки, резервной производительностью, надежностью установленного оборудования и пр. Большое число часов использования характеризует более постоянный режим работы, меньшее число остановов агрегатов и продолжительности простоя их в ремонте или резерве С увеличением числа часов использования установленной производительности экономичность котлов возрастает. Снижение экономичности работы при увеличении числа часов использования указывает на работу агрегатов с нагрузкой выше экономичной или ухудшение их состояния.

Важнейшим и итоговым показателем, комплексно отражающим технический уровень состояния оборудования и эксплуатации котлов, является себестоимость отпускаемого пара. Затраты на выработку пара разделяют на переменные, зависящие от количества вырабатываемого пара, и постоянные, мало от него зависящие. Переменные расходы складываются из расходов на топливо, электроэнергию, воду и вспомогательные материалы, постоянные — из заработной платы с начислениями, амортизации зданий, сооружений и оборудования, затрат на текущий ремонт и прочих расходов.

Основной частью себестоимости пара является топливная составляющая, которая может доходить до 70 %. Затраты на электроэнергию должны учитывать весь ее расход, начиная с системы топливоподачи. Учитываются стоимость воды на питание котлов и его очистку, стоимость воды на охлаждение элементов оборудования, стоимость смазочных и обтирочных материалов, шаров и бил для мельниц и дробилок и пр.

По затратам на заработную плату учитываются все расходы на содержание всего персонала, за исключением занятого ремонтом (ремонты относятся на счет амортизационных отчислений. Эти расходы зависят от степени механизации и автоматизации котельных установок. Слагающая заработной платы снижается с увеличением числа часов использования номинальной производительности агрегатов.

Амортизационные расходы складываются из отчислений от стоимости зданий, сооружений и оборудования. Слагающая себестоимости по амортизационным отчислениям составляет 6—12 % . Слагающие себестоимости на текущий ремонт и прочие расходы составляют в сумме до 10—15 % стоимости пара и уменьшаются с увеличением числа часов использования оборудования.

Основными направлениями снижения себестоимости пара являются:

1) снижение удельного расхода топлива за счет повышения КПД агрегатов и исключения потерь топлива;

2) уменьшение расхода энергии на собственные нужды котлов путем устранения вредных сопротивлений в системе пылеприготовления, пароводяного и газовоздушного трактов, а также поддержания оптимального режима работы оборудования;

3) уменьшение численности обслуживающего персонала за счет комплексной механизации и автоматизации всех процессов;

4) уменьшение первоначальной стоимости котельных установок за счет уменьшения количества агрегатов при большой их единичной мощности, изготовление агрегатов на заводе укрупненными блоками, применения сборных строительных конструкций зданий и сооружений и т. п.

Дата добавления: 2015-07-10; просмотров: 3315;