Компрессоры их типы и назначение. (Компрессоры, классификация)

Компрессоры

Компрессор – машина для повышения давления и перемещения газа.

Компрессорная установка – совокупность компрессора, привода, аппаратов, трубопроводов и оборудования. Необходимого для осуществления повышения давления и перемещения газа.

Компрессоры используются в энергетике, машиностроении, строительстве, в химической, нефтехимической, металлургической и горной промышленности. Сжатый воздух может расходоваться для привода в движение различных машин и механизмов (пневматические инструменты, в горном и строительном деле, для привода в движение механических пневматических тормозов, грузоподъемные краны), для создания разрежения в технологических аппаратах, для перемещения газов по трубопроводам. В технологических производствах, связанных с процессами, протекающими в газовых средах, компрессоры должны создавать необходимое давление в системах и развивать подачу определенного количества газа, являющегося сырьем.

Компрессоры классифицируются по ряду характерных признаков.

По назначениюкомпрессоры классифицируются

- по отраслям техники или производства, для которых они предназначены (химические, энергетические, общего назначения и т.д.,

- по роду сжимаемого газа (воздушный, кислородный, хлорный, азотный и т.д.),

- по непосредственному назначению (пускового воздуха, гаражные, тормозные и. д.)

По производительности каждый тип компрессоров имеют свою классификацию. Например, поршневые компрессоры классифицируются:

Микропроцессоры – производительность до 10 дм3/с;

малой производительности – от 10 до 100 дм3/с;

средней – от 100 до 1000 дм3/с;

большой – свыше 1000 дм3/с.

По конечному давлению различают :

вакуум компрессоры – машины, которые отсасывают газ из пространства с давлением ниже атмосферного и нагнетают до атмосферного и выше;

газодувки – машины, предназначенные для нагнетания газа при давлении до 0,3 МПа;

компрессоры низкого давления – предназначенные для нагнетания газа при давлении от 0,3 до 1,2 МПа,

среднего – от 1,2 до 10 МПа,

высокого - от 10 до 100 МПа,

сверхвысокого давления - предназначенные для сжатия газа свыше 100 МПа.

По системе охлаждения: без искусственного охлаждения; с воздушным охлаждением; с внутренним водяным охлаждением; с внешним охлаждением в одном, двух и т. д. промежуточных охладителях; охлаждаемые впрыскиванием жидкости.

По типу приводного двигателя: с приводом от электродвигателя, двигателя внутреннего сгорания или паровой или газовой турбины (турбокомпрессор). Для удобства монтажа и уменьшения габаритов компрессорной установки двигатель и компрессор часто объединяют в одном агрегате. Для этой цели применяют фланцевые электродвигатели или электродвигатели, ротор которых насаживается на вал компрессора.

По условиям эксплуатации: стационарные (с массивным фундаментом и постоянным обслуживанием); передвижные (перемещаемые при эксплуатации, иногда без постоянного обслуживания); автономные (с собственными вспомогательными системами, включенными в состав агрегата);

По принципу действия. Под принципом действия понимают совокупность физических явлений, используемых для повышения давления газа, и способа подвода энергии к газу.

По принципу действия компрессоры подразделяются на объемные и динамические (лопастные). По конструктивному признаку объёмные компрессоры подразделяются на поршневые и роторные, а лопастные – на центробежные и осевые.

Для получения высоких давлений при небольшой производительности используют компрессоры объемного типа (исключая компрессоры Рутса), а для получения больших расходов при относительно малом давлении — компрессоры динамического типа.

Объемные компрессоры: возвратно-поступательного действия (поршневой и мембранный) и ротационные (пластинчатые, винтовые, Рутса)

В объемных компрессорах, работающих по принципу вытеснения, воздух замыкают в рабочей камере и затем уменьшают ее объем, после чего рабочая камера соединяется с отводящим (нагнетательным) трубопроводом.

Поршневой компрессор

Рис. 1. Поршневой компрессор:1- всасывающий клапан; 2 – цилиндр; 3 - поршень; 4 - приводной вал; 5 - кривошипно-шатунный механизм; 6 – крышка; 7 – нагнетательный клапан.

Для увеличения производительности иногда применяют поршневые компрессоры двойного действия (рис. 2).

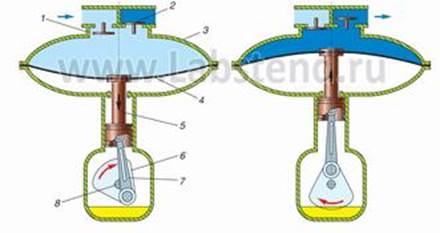

Мембранный компрессор

В мембранном компрессоре процесс получения сжатого воздуха

происходит в принципе так же, как и в поршневом, стой лишь разницей, что в нем подвижной поршень заменен жестко закрепленной гибкой мембраной . Замкнутый объем изменяется за счет деформации мембраны при возвратно-поступательном движении штока.

Рис. Мембранный компрессор:1-впускной (всасывающий) клапан; 2-нагнетательный клапан; 3-копус головки; 4-мембрана; 5-соеденительный шток;

6-коленчатый вал; 7-шатун; 8-вал электродвигателя.

Принцип действия мембранного компрессора заключается в том, что сжатие воздуха происходит за счет движения пластины, которая приводится в движение шатуном. При движении пластины (мембраны) вниз, создается разряжение, открывая впускной клапан. При достижении мембраной нижней точки клапан закрывается и начинается процесс сжатия. Далее - пластина поднимается, и, как только в полости сжатия достигнуто максимальное давление открывается нагнетательный клапан. После того, как сжатый воздух будет вытеснен из полости сжатия (верхняя точка мембраны), клапан закрывается.

Дата добавления: 2015-07-10; просмотров: 11905;