Нефтегазоводоразделитель с прямым подогревом (НГВРП)

Совмещение процессов нагрева, сепарации, обезвоживания нефти и очистки воды в одном технологическом аппарате повышает эффективность предварительного сброса воды из нефти. Для этой цели разработан нефтегазоразделитель с прямым нагревом (НГВРП) представленный на рис. 2.15.

Назначение и область применения

Основным назначением нефтегазоводоразделителя с прямым подогревом (НГВРП) является сепарация продукции скважин, предварительное обезвоживание нефти и очистка отделившейся воды.

НГВРП может эксплуатироваться в условиях холодного макроклиматического региона с абсолютной температурой до минус 60 °С.

Климатическое исполнение УХЛ1 по ГОСТ 15150-69. Допустимая сейсмичность района установки аппарата не более 6 баллов по СНиП 11-7-81.

Район территории по скоростным напорам ветра не регламентируется. Блок устанавливается на открытой площадке.

Рис. 2.15. Общий вид аппарата

НГВРП представляет собой горизонтальный аппарат объемом V = 110м3 с эллиптическими днищами, с внутренними устройствами, нагревателем с двумя горелками, установленными в двух жаровых трубах, с двумя дымовыми трубами, с трубопроводной обвязкой, запорно-регулирующей арматурой и средствами К и А, большая часть которых размещена в боксе арматурного блока с системой полного жизнеобеспечения. Аппарат устанавливается на две седловые опоры.

Технологически обоснованная температура нефти и время пребывания фаз в аппарате зависят от физико-химических свойств разделяемых сред. В первом приближении главным параметром является плотность нефти.

В состав НГВРП входит программно-технический комплекс, включающий шкаф управления и автоматизированное рабочее место (АРМ) оператора. Программно-технический комплекс размещается в операторной.

Техническая характеристики НГВРП представлены в таблице 2.7.

Таблица 2.7.

Техническая характеристика НГВРП

| № | Показатели | Ед. измерения | Обводненность, % масс. | |

| 70% | 90% | |||

| 1. | Производительность по водонефтяной эмульсии | т/сут, | ||

| 2. | Обводненность нефти на выходе, максимально | % вес | 5,0* | 5,0* |

| 3. | Газосодержание нефти на входе | нм3/т | до 100 | До 100 |

| 4. | Газосодержание нефти на выходе | нм3/т | не более 5,0 | не более 5,0 |

| 5. | Содержание нефти в воде на выходе | % вес | не более 0,06* | не более 0,06* |

| 6. | Давление рабочее | МПа | не более 0,7 | не более 0,7 |

| 7. | Разность рабочей температуры | оС | 21,5 | |

| 8. | Температура минимальная : - рабочей среды на входе - нефти на выходе | °С | 31,5 | |

| 9. | Внутренний объем (вместимость) | м3 | ||

| 10. | Площадь поверхности нагрева | м2 | 33 * 2 = 66 | |

| 11. | Расчетный срок службы | лет | ||

| 12. | Масса пустого аппарата с арматурным блоком | кг | не более 51500 |

* - Показатели уточняются в ходе приемочных промысловых испытаний. Для каждого конкретного случая они уточняются в зависимости от физико-химических свойств продукции скважин, условий эксплуатации и назначения (предварительный сброс воды, трехфазная сепарация и обезвоживание нефти на УПН).

На цилиндрической части корпуса и днищах расположены технологические штуцера, штуцера для установки средств К и А и люки.

На левом днище (со стороны входа смеси) предусмотрено фланцевое соединение жаровых труб нагревателя с корпусом. В жаровых трубах установлены газовые горелки с системой автоматического розжига.

На правом днище расположены штуцера выхода газа, нефти и воды, для установки средств К и А.

| |

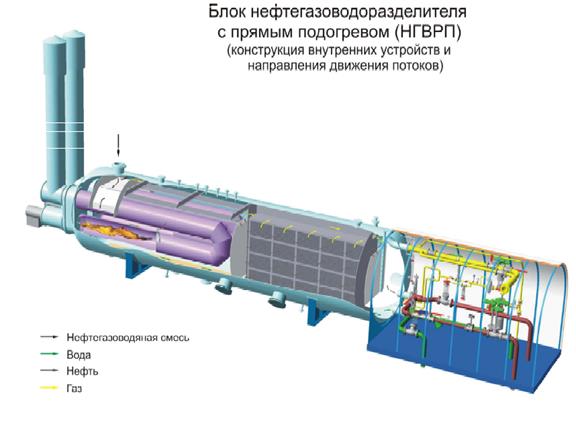

Рис. 2.17. Конструкция внутренних устройств и направления движения потоков

Справа на торце аппарата установлен бокс арматурного блока для размещения трубопроводных систем с установкой запорно-регулирующей арматуры и первичных приборов КиА, средств регулирования и подачи топливного газа.

Бокс оборудуется инженерными системами отопления и вентиляции, электроосвещения, заземления, пожаротушения, автоматической пожарной сигнализацией.

Бокс состоит из основания, каркаса, ограждающих конструкций. Конструкция его обеспечивает возможность транспортировки, проведения грузоподъемных операций и ремонта.

Снаружи аппарат покрыт тепловой изоляцией.

Для обслуживания технологических штуцеров, предохранительного клапана и КИП предусмотрены площадки обслуживания, устанавливаемые на месте монтажа (рисунок 2.17).

Внутреннее устройство НГВРП

Нефтегазоводоразделитель состоит из секции нагрева и секции коалесценции и отстоя.

Секция подогрева

В секции подогрева находятся узел входа и распределения газожидкостной смеси, жаровые трубы с горелками, система размыва и удаления донных осадков (механических примесей).

Узел входа и распределения представляет собой входной отражатель, установленный над жаровыми трубами и служит для направления и первичного разделения смеси. Конструкция узла препятствует прямому попаданию свободной воды непосредственно на жаровые трубы и организует движение водонефтяной эмульсии вниз в пространстве между отражателем и стенкой аппарата.

В каждой из двух жаровых труб установлено по газовой горелке. Для простоты монтажа, обслуживания, ремонта или замены жаровая труба подвешивается на талрепах ходящих по кронбалке, находящейся внутри аппарата. При необходимости освобождаются болты основного фланца, находящегося на торце аппарата и труба выкатывается наружу.

Для удаления механических примесей и отложений на жаровых трубах во время работы аппарата периодически подается промывочная вода в коллекторы с инжекционными соплами в зоне жаровых труб.

В нижней части секции подогрева расположена система очистки от донных осадков из механических примесей. Для размыва осадков предназначены коллекторы промывочной воды с инжекционными соплами, а также лотки для мехпримесей. В целях снижения расхода воды при удалении осадков без остановки работы аппарата система разделена на отдельные секции, каждая из которых имеет патрубок для подачи и выводной патрубок для пульпы.

Каждая секция системы очистки должна регулярно приводиться в действие через определенные интервалы времени для предотвращения скапливания мехпримесей на дне аппарата.

Предусмотрено внутреннее антикоррозионное лакокрасочное покрытие и анодная защита открытых металлических поверхностей. Аноды размещаются в слое воды и устанавливаются на фланцевых соединениях по всей длине аппарата.

Секция коалесценции и отстоя

Секция коалесценции и отстоя отделена от секции нагрева переливной перегородкой. В ней вдоль оси аппарата установлен коалесцер, представляющий собой набор вертикальных рифленых полипропиленовых пластин.

На правом днище расположен сборник обезвоженной нефти с выходным штуцером.

Описание технологического процесса

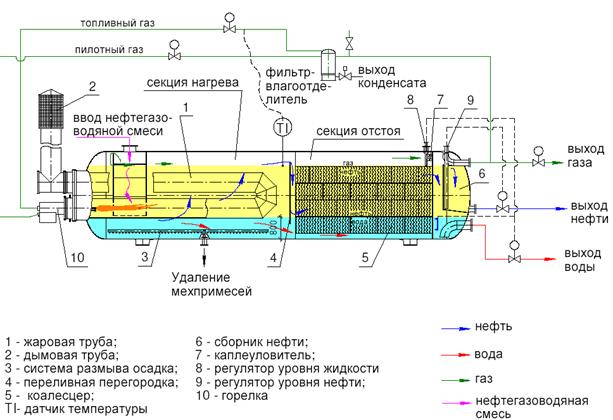

Газожидкостная смесь поступает в верхнюю часть НГВРП через входной штуцер (Рис 2.18). Во входном отсеке происходит первичное отделение газа. Газ накапливается в верхней части аппарата и очищается от капельной жидкости во время его горизонтального движения

Рис. 2.18. Принципиальная схема работы аппарата НГВРП

В правой части по ходу потока имеется окно для выхода газа с блоком каплеуловителей для окончательной очистки газа. Часть газа после выхода поступает в линию регулирования и подачи топливного газа, проходит через фильтр - влагоотделитель для очистки газа от капельной жидкости, редуцируется и подается на горелки.

Водонефтяная эмульсия и свободная вода обтекают входной отражатель, двигаются вниз в пространстве между отражателем и стенкой аппарата и попадают под жаровые трубы. Благодаря различным плотностям жидкостей и изменению направления движения потока, свободная вода отделяется и скапливается на дне аппарата. Эмульсия нагревается, поднимаясь вверх, одновременно двигаясь вдоль жаровых труб. Нагрев эмульсии приводит к ускорению отстоя воды.

Назначение жаровой трубы – нагрев эмульсии. Для обеспечения длительной работы объемных нагревателей оптимальна средняя тепловая напряженность около 32 кВт/м2. При нормальной работе температура внешней поверхности жаровой трубы относительно не велика, из-за теплосъема омывающей её жидкостью. Продолжительность эксплуатации трубы зависит от коррозийной агрессивности среды, концентрации взвешенных в ней частиц механических примесей, периодичности обслуживания по смыву накипи, в большей степени, чем от температуры стенки.

Нагрев происходит за счет сжигания попутного газа, выделившегося из нефти, или из альтернативного источника, поступающего по линии подачи топливного газа к основным и запальным горелкам. Продукты горения проходят через жаровую трубу и выходят в дымоход, нагревая трубу и передавая тепло эмульсии.

Контроль пламени и температуры обеспечивается КИП и запорно-регулирующей арматурой.

В НГВРП используются атмосферные диффузионные газовые горелки NOPB фирмы NAO для условий естественной тяги. Горелка установлена в жаровой трубе диаметром 0,72 м, длиной 14,5 м, с поворотом на 180 градусов. Жаровая труба переходит в дымовую высотой 6,1 м.

Увеличение тепловой мощности горелки достигается увеличением давления газа на входе в горелку.

Преимущества диффузионной горелки низкого давления:

- отверстия в горелке большого диаметра и не засоряются;

- пламя горелки более стабильное;

- пламя вытянуто для равномерного распределения теплового излучения по длине трубы;

- невозможность «проскока» пламени внутрь горелки.

При номинальной нагрузке, эксплуатационный диапазон коэффициента избытка воздуха 1,05 – 1,10, теоретическая температура горения 1900 – 2000оС, объем продуктов сгорания 10,50 – 11,0м3/м3.

На диффузионную газовую горелку NOPB фирмы NAO имеется сертификат Госгортехнадзора РФ.

Таблица 2.8.

Характеристики работы горелки NOPB фирмы NAO

| Параметры горелки | Единицы измерения | Значения |

| Давление газа в основной горелке: - при номинальной тепловой нагрузке - при максимальной тепловой нагрузке | кг/см2 | 0,26 до 0,5 |

| Номинальная тепловая производительность основной горелки | МВт | |

| Максимальная производительность основной горелки при непрерывном режиме работы | МВт | 1,39 |

| Диапазон регулирования мощности горелки в зоне стабильного горения | 3:1 | |

| Длина факела основной горелки | м | |

| Диаметр факела основной горелки | м | 0,4 |

| Полнота сгорания газа | % | 99,99 |

| Давление газа в пилотной горелке | кг/см2 | 0,7 |

| Тепловая производительность пилотной горелки | МВт | 0,03 |

Подача воздуха в топку, движение газов, удаление продуктов сгорания обеспечивается естественной тягой, создаваемой дымовой трубой. В НГВРП обеспечивается тяга 38-83 Па, разряжение в топочной камере 30 - 56 Па. Для диффузионной горелки рекомендуется иметь разряжение в топочной камере 20 - 40 Па. Запас тяги 10-16 Па позволяет увеличить тепловую мощность горелки.

Секция коалесценции и отстоя

После нагрева и предварительного обезвоживания эмульсия переливается через вертикальную перегородку и попадает в секцию коалесценции и отстоя. Коалесцер выполнен из рифленых гидрофобных полипропиленовых пластин, расположенных на небольшом расстоянии (6 мм) друг от друга. Поскольку расстояние между пластинами невелико, капли воды быстро достигают твердой поверхности. Собираясь на верхней поверхности рифленых пластин, они коалесцируют и укрупняются. Крупные капли скатываются с пластин, и переходят в слой воды. Капли нефти всплывают и быстро достигают нижней поверхности рифленых пластин, где собираются, укрупняются и под действием архимедовой силы всплывают, переходят в слой нефти.

Коалесцер интенсифицирует как обезвоживание нефти, так и очистку выделившейся воды.

Обезвоженная нефть после секции коалесцера попадает в отстойную камеру и через перегородку переливается в сборник нефти, расположенный на правом днище. В сборнике нефти поддерживается постоянный уровень. Обезвоженная нефть выводится через клапан сброса нефти.

Выделившаяся из эмульсии вода протекает вдоль всей длины сосуда. Межфазный уровень нефть - вода поддерживается на заданном уровне буйковым уровнемером, который управляет клапаном сброса воды.

Для удаления механических примесей и отложений на жаровых трубах в коллекторы с инжекционными соплами в зоне жаровых труб периодически подается промывочная вода.

Для удаления механических примесей в секции подогрева без остановки аппарата приводится в действие система очистки от донных отложений механических примесей.

Каждая секция системы очистки должна регулярно через определенные интервалы времени приводиться в действие для предотвращения накопления мехпримесей на дне аппарата. Полное удаление мехпримесей при каждом приведении секции в действие достигается, если вода подается под напором, достаточным для размыва и взвешивания отложений. Подача воды производится одновременно с удалением взвешенных механических примесей. Частота струйной обработки определяется опытным путем в процессе работы.

Размыв осадка в секции коалесценции и удаление мехпримесей производится во время остановки при периодическом обслуживании аппарата.

Контроль и регулирование технологических параметров (температуры, давления, уровня нефти, уровня раздела фаз, содержания воды в нефти на выходе, а также системы жизнеобеспечения в боксе, за основными и пилотными горелками) осуществляется средствами К и А, исполнительными механизмами и программно-техническим комплексом, включающим шкаф управления и АРМ оператора.

Обоснование размеров аппарата.

Отделение свободной, не эмульгированной в нефти воды, начинается в секции нагрева и предварительного разделения и завершается в секции коалесценции и отстоя.

Основные технические параметры сепаратора (объем аппарата занятый газом и жидкостью) рассчитаны согласно API Spec. 12J: «Oil and Gas Separators». Общий объем аппарата составляет 110 м3, с учетом объема жаровых труб - около 100 м3.

Под газовую фазу в верхней части аппарата достаточно выделить площадь сечения не менее 0,19 м2.

Изменение положения межфазных уровней в НГВРП.

Рабочее положение уровня раздела фаз газ - жидкость отметка 1100 мм выше средней линии аппарата. Уровень должен быть выше верхней образующей жаровой. Уровень раздела фаз нефть - вода находится на отметке 800 мм ниже середины аппарата и не должен подниматься до нижней образующей жаровой трубы.

Размеры НГВРП соответствуют самым консервативным требованиям стандарта, для проектирования трехфазных сепараторов API Spec. 12J: «Oil and Gas Separators». При высокой обводненности продукции скважин значительная часть воды находится в свободном состоянии, и лишь небольшая часть – в эмульгированном состоянии. Этот эффект достигается при своевременной подаче в продукцию скважин реагента – деэмульгатора.

Результаты расчета времени пребывания жидкости в НГВРП помещены в таблицу 2.9.

Таблица 2.9.

Результаты расчетов работы аппарата

| Параметры | Единицы измерения | Обводненность, % масс. | |

| Общий расход жидкости | т/сут | ||

| Расход нефти | т/сут | ||

| Общий расход воды | т/сут | ||

| Свободная, не эмульгированная вода | т/сут | ||

| Вода в эмульсии | т/сут | ||

| Эмульсия | т/сут | ||

| Максимальный объем для отстоя воды | м3 | ||

| Минимальный объем для отстоя воды | м3 | ||

| Максимальный объем отстоя нефти | м3 | ||

| Минимальный объем отстоя нефти | м3 | ||

| Минимальное и максимальное время отстоя нефти (только общий объем нефти) | мин | 28/32 | 84/97 |

| Минимальное и максимальное время отстоя эмульсии (вода и нефть) | мин | 25/29 | 61/70 |

| Минимальное и максимальное время отстоя подтоварной воды | мин | 4,8/7,6 | 3,0/4,7 |

Скорости движения сред в штуцерах.

Ограничения скорости в штуцерах регламентируются API Recommended Practice 14E, Recommended Practice for Design and Installation of Offshore Production Platform, Piping Systems, Third Edition, December, 1981 и API Specification 12K, Specification for Indirect Type Oil-Fired Heaters, Fifth Edition, June, 1984. Расчет выполнен для условий максимального объема рабочей смеси, то есть при минимальном рабочем давлении 0,3 МПа.

Таблица 2.10.

Результаты расчетов для жидкости

| Наименование | Скорость, м/с | |||

| Обводненность 70% | Обводненность 90% | |||

| Гф =50 м3/т | Гф =100 м3/т | Гф =50 м3/т | Гф =100 м3/т | |

| Вход в аппарат 406 мм | 5,4 | 9,9 | 2,4 | 3,9 |

| Выход газа 205 мм | 17,5 | 5,5 | ||

| Выход нефти 205 мм | 1,2 | 0,4 | ||

| Выход воды 305 мм | 1,1 | 1,4 |

При предварительном обезвоживании нефти с газовым фактором 100 нм3/т скорость газа в штуцере достигает высоких значений 35м/с. Ее можно понизить, увеличив рабочее давление аппарата.

Дополнительные возможности применения НГВРП

НГВРП может применяться и для подготовки товарной нефти. В этом случае его производительность на ступени обезвоживания зависит от требуемой температуры нагрева, обводненности нефти и стойкости эмульсии (времени пребывания в аппарате).

Тепловая мощность аппарата ограничена 2МВт (максимум 2,78МВт), поэтому его производительность можно рассчитать для конкретных условий с учетом исходной обводненности, температуры сырья, требуемой температуры нагрева и времени отстоя. Проведенные расчеты показывают, что это может быть 2000 – 3000 т/сут.

В том случае, когда качество товарной нефти по содержанию воды солей не может быть достигнуто на ступени обезвоживания возможно применение после НГВРП электродегидраторов, выпускаемых Курганхиммашем.

НГВРП должен найти применение на месторождениях парафинистых и высокопарафинистых нефтей. У таких нефтей повышенное содержание высокомолекулярных углеводородов – парафинов и, как следствие, высокая температура застывания. При температурах, близких к температуре застывания, резко возрастает вязкость нефтей, водонефтяных эмульсий, растут гидравлические потери, появляется опасность остановки и «замораживания» трубопровода. Поэтому для сбора продукции скважин и перекачки парафинистых нефтей необходим нагрев. Кроме того, технологические процессы предварительного сброса воды и обезвоживания нефти должны осуществляться при более высоких температурах. Разрушение эмульсий и обезвоживание таких нефтей затруднено при температурах ниже температуры плавления входящих в их состав парафинов.

Специфическая особенность парафинистых нефтей создает дополнительные проблемы для сбора, подготовки и транспорта продукции скважин, а нагрев является обязательным фактором во всех перечисленных выше технологических процессах. НГВРП, в котором осуществляется нагрев, сепарация, обезвоживание и очистки воды, способен заменить установку, состоящую из нескольких аппаратов, и будет незаменим для обустройства таких месторождений.

Серьезной проблемой при подготовке нефти на промыслах, является накопление стойких эмульсионных слоев, «подрезок», ловушечных и амбарных нефтей. Как правило, такие нефти содержат повышенное количество мехпримесей, имеют высокую вязкость. Обезвоживание их сопряжено с большими трудностями и применением специальных технологий. Такие технологии требуют поддержания более жестких условий обработки по температуре (нагрев до высоких температур до 70-90оС), введения специфических химреагентов, применения промывочной воды, приемов по удалению мехпримесей. Обычно для этой цели на промыслах создаются автономные установки, в состав которых входят печи, установки дозирования химреагентов, отстойное оборудование, специальные устройства для вывода механических примесей, насосы и т.д. В случае применения НГВРП мы имеем аппарат с секцией подогрева, обезвоживания и очистки воды. В секции подогрева установлены устройства для удаления механических примесей. НГВРП имеет возможность нагреть нефть до требуемой температуры, обеспечить необходимое время отстоя, вывести механические примеси. Аппарат может являться основным элементом технологической установки подготовки ловушечных нефтей.

Конструктивные преимущества

Применение трубы 720x16 мм позволяет уменьшить количество сварных швов на жаровых трубах (концентраторов напряжений), что повышает их долговечность при эксплуатации.

Соединительная поверхность с корпусом "выступ-впадина" фигурных фланцев жаровых труб обеспечивает более надежное уплотнение.

Соединение газовой горелки с жаровой трубой производится без переходника.

Предусмотрен дополнительный люк для осмотра и обслуживания внутри аппарата и штуцер для удаления шлама.

В нижней части аппарата и в зоне жаровых труб предусмотрена система очистки от механических примесей без остановки аппарата.

Для удобства обслуживания дополнительно предусмотрен вентиляционный люк.

Для очистки газа от капельной жидкости применены блоки каплеуловителей стержневого типа.

Изменена конструкция фильтра - влагоотделителя на линии регулирования и подачи топливного газа, что повышает эффективность очистки.

Дата добавления: 2015-07-04; просмотров: 6506;