С НИЗКОЙ И ВЫСОКОЙ ТЕПЛОТОЙ СГОРАНИЯ

В топочную камеру газ и окислитель подаются через горелки. Назначением горелки, кроме ввода в топку необходимых для достижения заданной производительности агрегата количеств газа и окислителя, является организация смесеобразование и создания у ее устья устойчивого фронта воспламенения для зажигания выходящей из горелки газовой смеси.

Для сжигания газов применяется большое число различных типов горелок, отличающихся как по принципу работы, так и по конструктивному оформлению.

По способу организации перемешивания компонентов горения можно разделить:

– без предварительного смешения;

– с полным предварительным смешением;

– с неполным предварительным смешением.

По способу подачи воздуха:

– с принудительной подачей воздуха ( прямоточные, вихревые );

– подача воздуха путем эжектирования его газовой струей.

По способу регулирования крутки потока применяют:

– горелки с изменением сечения входного патрубка;

– горелки с изменением живого сечения лопаточных завихрителей, с изменением угла наклона лопаток, с перепуском части воздушного потока мимо завихрителей.

По давлению газа:

– горелки низкого давления (перепад давления в горелке до 500 Па);

– среднего давления (до критического перепада давлений);

– высокого давления (сверхкритического перепада давлений).

По скорости истечения:

– горелки с низкой скоростью истечения (около 5 м/с);

– средней скоростью истечения (около 20 м/с);

– высокой скоростью истечения (около 100 м/с).

Для котлов малой производительности, а также для отопительных установок, находят применение однопроводные инжекционные горелки (атмосферные горелки) частичного и полного смешения. Инжекционные горелки, работающие на газе среднего давления, обеспечивают полное перемешивание газа и воздуха в смесителе и сжигание газа при небольших избытках воздуха. Недостатками таких горелок являются значительные их размеры и шум при работе.

Конструктивные особенности горелок зависит от характеристики сжигаемого газа (теплота сгорания, запыленность и др.) и располагаемых давлений газа и воздуха. Важным показателем, влияющим на предварительное смесеобразование и оформление горелки, является соотношение количества сжигаемого газа и необходимого для этого окислителя. Так, на 1 м3 доменного газа с низкой теплотой сгорания  при aТ=1,05 требуется около 0,8 м3 холодного или 1,6 м3 горячего воздуха (tв»2700С), а на 1 м3 природного газа

при aТ=1,05 требуется около 0,8 м3 холодного или 1,6 м3 горячего воздуха (tв»2700С), а на 1 м3 природного газа  - 9,81 м3 холодного или около 20 м3 горячего воздуха.

- 9,81 м3 холодного или около 20 м3 горячего воздуха.

7.1 Сжигание газообразного топлива с низкой теплотой сгорания

При сжигании доменного газа, как это было указано, газ и воздух поступают в горелку в соизмеримых количествах, этим облегчается организация смесеобразования. На практике при сжигании доменного газа нашли применение в основном факельные горелки.

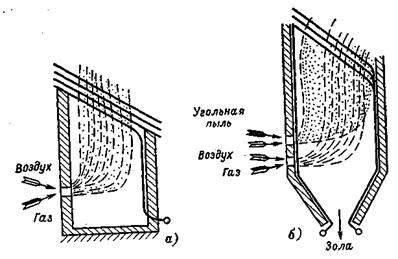

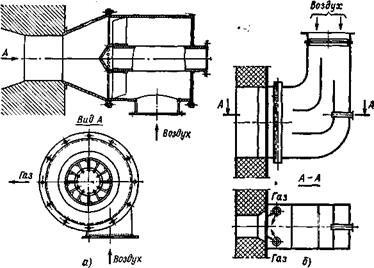

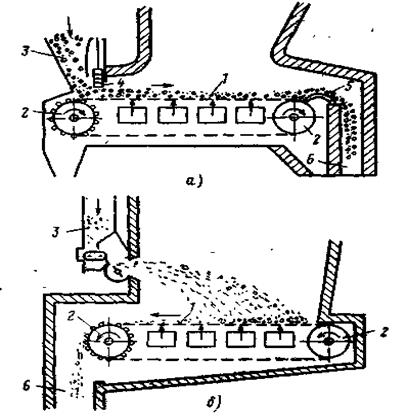

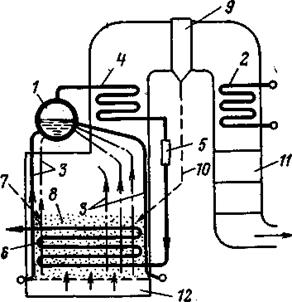

На рис.7.1 показана диффузионная факельная горелка с послойной подачей доменного газа и воздуха.

Доменный газ является буферным топливом. Это означает, что в зависимости от режима работы технологических установок газ направляется для сжигания только тогда, когда он имеется в избытке.

7.2 Сжигание газообразного топлива с высокой теплотой сгорания

Характерной особенностью сжигания газов с высокой теплотой сгорания, является необходимость смешения больших объемов окисления с малым количеством газа.

Сжигание хорошо предварительно перемешанной смеси газа с высокой теплотой сгорания и воздуха затруднений не представляет. Этапом, определяющим интенсивность горения, является период смешения газа и воздуха. Интенсификация процесса смешения обеспечивается подачей газа тонкими струйками с большой скоростью (около 100 м/с) в массу воздуха, подаваемого со скоростью 15-40 м/с.

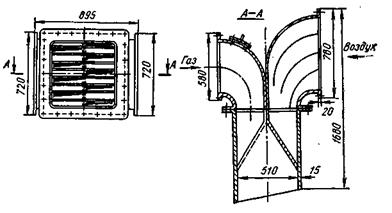

На рис.7.3а, газ поступает в центральную трубу и выходит в камеру смешения через ряд мелких отверстий. В другой горелке (рис.7.3б) газ из двух газоподводящих трубок выходит со скоростью 50 м/с через большое количество мелких отверстий, пересекая воздушный поток.

От условий смесеобразования газа и воздуха при сжигании газообразного топлива можно получить продукты сгорания с различной степенью светимости. Улучшение процесса смешения приводит к интенсификации горения топлива, повышению эффективной температуры факела, при этом факел имеет малую светимость. Ухудшение смесеобразования замедляет горение и приводит к сажеобразованию, в связи с чем повышается светимость факела, снижается его температура. Применяют газовые горелки специальной конструкции, позволяющие изменять светимость факела. Изменение температурных характеристик по высоте топки может быть достигнуто применением реверсивных горелок, позволяющих изменять направления вращения газового потока.

а — при сжигании газа или газа совместно с жидким топливом;

б —при сжигании газа и угольной пыли.

Рисунок 7.1 - Схемы топочных камер для сжигания газа

Рисунок 7.2 - Факельная угловая горелка для доменного газа (слева показан

вид со стороны выхода газа и воздуха из горелки).

а — вихревая;

б — щелевая.

Рисунок 7.3 - Горелки для природного газа

9 СЖИГАНИЕ ТВЕРДОГО ТОПЛИВА. СЛОЕВОЕ СЖИГАНИЕ.

КОНСТРУКЦИИ ТОПОК С НЕПОДВИЖНЫМИ РЕШЕТКАМИ

9.1 Классификация слоевых топок

Слоевые топки предназначены для сжигания твердого кускового топлива. Широкое распространение для котлов малой и средней мощности нашли топки с плотным слоем.

Преимущества:

– пригодны для различных сортов топлив, просты в эксплуатации;

– могут работать со значительными колебаниями тепловой нагрузки;

– относительно небольшой расход энергии на собственные нужды;

– не требуют дорогостоящих пылеприготовительных устройств;

– не требуют больших объемов топки.

Недостатки:

– ограниченная производительность котла вследствие значительного времени сгорания крупных частиц топлива.

Обслуживание топки, в которой топливо сжигается в слое, включает следующие операции:

– подачу топлива в топку;

– перемещение кусочков топлива относительно друг друга и колосниковой решетки (шурование слоя);

– удаление из топки шлака.

В зависимости от степени механизации указанных операций топочные устройства можно разделить на:

– немеханизированные (все три операции выполняются вручную);

– полумеханические (механизированы одна или две операции);

– механические (механизированы все три операции).

По режиму подачи топлива в плотный слой различают топочные устройства с периодической и непрерывной загрузкой топлива. Характер подачи топлива в топку оказывает решающее влияние на показатели работы топочного устройства.

По организации тепловой подготовки и воспламенения топлива в слое различают топки с нижним, верхним и смешанным воспламенением.

По способу смесеобразования топлива и воздуха в слое различают следующие схемы, отличающиеся друг от друга сочетанием направлений газовоздушного и топливно – шлакового потоков:

– встречные;

– параллельные;

– поперечные;

– смешанные.

Эффективность и производительность слоевых топочных устройств зависят от рациональной организации тепловой подготовки топлива, его зажигания и горения.

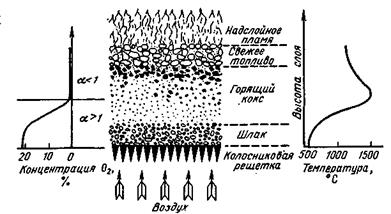

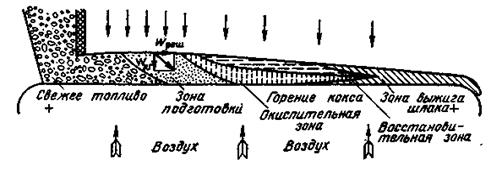

9.2 Характеристика процессов горения твердого топлива в плотном слое

В верхней части слоя после загрузки находится свежее топливо. Под ним располагается горящий кокс, а непосредственно под решеткой – шлак. Указанные зоны слоя частично перекрывают друг друга. По мере выгорания топливо постепенно проходит все зоны. В первый период после поступления свежего топлива на горящий кокс происходит его тепловая подготовка, на что затрачивается часть выделяющейся в слое теплоты.

Образующийся при горении топлива шлак капельками стекает с раскаленных кусочков кокса навстречу воздуху. Постепенно шлак охлаждается и уже в твердом состоянии достигает колосниковой решетки, откуда он удаляется. Шлак, лежащий на решетке, защищает ее от перегрева, подогревает и равномерно распределяет воздух по слою.

Воздух, проходящий через решетку и поступающий в слой топлива, называется первичным. Если первичного воздуха для полного горения топлива не хватает и над слоем имеются продукты неполного горения, то дополнительно подают воздух в надслойное пространство. Такой воздух называют вторичным.

Первичные химические реакции между топливом и окислителем происходит в зоне раскаленного кокса.

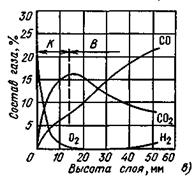

В начале слоя, в кислородной зоне (к), в которой происходит интенсивное расходование кислорода, одновременно образуется оксид и диоксид углерода СО2 и СО. К концу кислородной зоны концентрация О2 снижается до 1 – 2%, а концентрация СО2 достигает своего максимума. Температура слоя в кислородной зоне резко возрастает, имея максимум там, где устанавливается наибольшая концентрация СО2.

В восстановительной зоне (В) кислород практически отсутствует. Диоксид углерода взаимодействует с раскаленным углеродом с образованием оксида углерода :

СО2 + С = 2СО.

По высоте восстановительной зоны содержание СО2 в газе уменьшается, а СО – соответственно увеличивается.

Соотношение СО / СО2 зависит от температуры, которая в свою очередь зависит от концентрации окислителя, а также от степени подогрева воздуха.

Толщины кислородной и восстановительной зон зависят в основном от типа и размера кусков горящего топлива и температурного режима. С увеличением реакционной способности топлива, а также при уменьшении его зольности толщина зон сокращается.

Толщина кислородной зоны зависит от крупности топлива, то есть чем больше размер кусков, тем более толстым должен быть слой. Необходимая толщина слоя топлива зависит также и от его влажности. Чем больше влажность топлива, тем больше должен быть запас горящей массы в слое, чтобы обеспечить устойчивое восполнение и горение свежей порции топлива.

9.3 Немеханизированные и полумеханические топки для сжигания

твердого топлива в плотном слое

Простейшим немеханизированным топочным устройством, является топка с ручной периодической подачей топлива на колосниковую решетку. Колосниковая решетка поддерживает сжигаемое топливо и одновременно служит для распределения воздуха, поступающего через нее в слой. Решетка набирается из отдельных чугунных балочных или плиточных колосников.

Отношение площади всех зазоров R в колосниковой решетке, через которые поступает в слой воздух, ко всей площади решетки называют живым сечением решетки. Необходимый размер живого сечения решетки зависит от рода сжигаемого топлива и крупности кусков:

торф Fcd = 25 – 40 % ;

антрацит и бурый уголь Fcd =12 – 18 %.

Характерными особенностями тепловой работы топки с ручным обслуживанием является периодическая подача топлива и в связи с этим цикличность процесса горения. Периодическая загрузка топлива на решетку определяет ряд недостатков такой топки:

– чередование по времени фаз горения топлива;

– эксплуатация топки, связанная с тяжелым ручным трудом.

Учитывая серьезные недостатки ручных топок, их повсеместно заменяют полумеханизированными или полностью механизированными топочными устройствами.

Частичная механизация ручной топки может быть достигнута установкой поворотных или качающихся колосников.

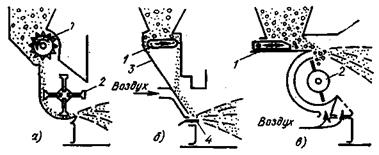

Облегчения труда, а также улучшения условий работы слоя достигают механизацией загрузки топлива на решетку с применением различных забрасывателей. Используемые на практике забрасыватели топлива подразделяют на механические, пневматические (паровые) и пневмомеханические.

Механический забрасыватель (рис.11.а) подачу топлива на решетку осуществляет непрерывно вращающимся (550 – 800 об/мин) лопастным метателем, к которому топливо поступает из дозирующего устройства.

В пневматическом забрасывателе (рис.12,б) топливо с разгонной плиты сдувается на решетку воздухом ( паром ), выходящим из сопл круглой или щелевидной формы.

Механические забрасыватели подают более крупные куски топлива на заднюю половину решетки, а более мелкие- на переднюю. Пневматические забрасыватели, наоборот, загружают более крупное топливо ближе к фронту топки, а более мелкое – в заднюю ее часть.

В пневматическом забрасывателе (рис.12,в) сочетают механическое и пневматическое воздействие на кусочки топлива. Воздух здесь способствует более равномерному распределению мелочи по длине решетки.

Механизация подачи топлива и очистки слоя от шлака позволяет значительно уменьшить затрату физического труда и повысить экономичность топочного устройства. Топка относится к факельно–слоевым устройствам с неподвижной горизонтальной колосниковой решеткой, непрерывным забросом топлива на неподвижный горящий слой и периодическим удалением шлака.

Интенсивность выгорания топлива в слое зависит от скорости подвода окислителя. Для обычных слоевых топок пределом дутьевой форсунки слоя является нарушение его устойчивости. При более высокой скорости воздуха мелкие частицы начинают выноситься из слоя. В местах выноса сопротивления слоя падает. Чрезмерное повышение расхода воздуха через слой приводит к расстройству процесса горения.

Рисунок 9.1 - Структура горящего слоя твердого топлива

а - электродный уголь 4,6 - 3,7 мм; 6 - антрацит 7,2 - 9 мм; в подмосковный уголь 4,8 - 6 мм; К - кислородная зона; В - восстановительная зона; скорость дутья - 0,5 м/с.

Рисунок 9.2 - Газообразование в слое горячего топлива

1 — дозирующее устройство; 2 — метатель; 3 — разгонная плита;

4 — распределительная.

Рисунок 9.3 - Схемы забрасывателей топлива

10 КОНСТРУКЦИИ СЛОЕВЫХ ТОПОК С ЦЕПНЫМИ РЕШЕТКАМИ.

ТОПКИ С «КИПЯЩИМ» СЛОЕМ

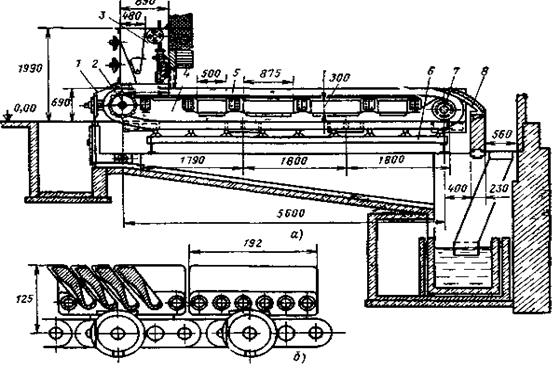

Значительное распространение в промышленности получили механические слоевые топки с цепными решетками. Характерной особенностью этих топок является непрерывное перемещение топлива вместе с колосниковой решеткой, представляющей собой транспортер, выполненный в виде бесконечного полотна. Применение находят механические топки с колосниковыми решетками прямого и обратного хода (рис.10.1). В топке с решеткой прямого хода полотно с топливом перемещается от фронта топки к задней стенке (рис.10.1,а), а в топке с решеткой обратного хода -– от задней стенки к фронту (рис.10.1,б). Применяемые колосниковые полотна бывают чешуйчатого и ленточного типов.

В механической топке с чешуйчатой цепной решеткой прямого хода (рис.10,а) полотно решетки 1 состоит из отдельных колосников, укрепленных на бесконечных шарнирных цепях, надетых на две пары звездочек 2. Скорость движения решетки можно измерять в широких пределах (1–18 м/с). Топливо из загрузочного ящика 3 поступает на движущуюся решетку. Толщину слоя топлива устанавливают шибером 4, который может перемещаться по вертикали. Воздух для горения подводится под решетку. По мере продвижения решетки топливо выгорает. Образующийся шлак сбрасывается с решетки шлакоснимателем 5 в шлаковый бункер 6.

Секционное дутье. Процесс горения в топке с цепной решеткой в отличие от топки с периодической загрузкой топлива протекает непрерывно. По длине решетки процесс горения разделяется на следующие этапы:

– подготовка топлива (прогрев, подсушка, выделение летучих);

– горение кокса и летучих;

– выжиг ( догорание топлива ) и удаление шлака.

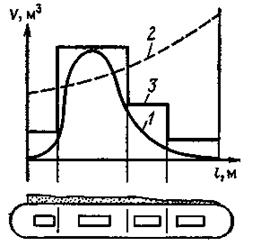

Так как для различных этапов горения требуется различное количество воздуха, применяют позонное (секционное) дутье. На рис.10.2 кривая 1 характеризует потребное количество воздуха для горения топлива по длине решетки прямого хода. При отсутствии позонного дутья поступление воздуха в топку характеризуется штриховой линией 2, а при секционном дутье – ломаной линией 3. Через последнюю, шлаковую зону, имеющую слой малой толщины, воздух подают в большем количестве, чем это необходимо для догорания топлива, чтобы обеспечить охлаждение шлака и решетки. Позонное дутье улучшает горение топлива, одновременно снижается и потеря теплоты с уходящими газами в связи с понижением общего для всей топки коэффициента избытка воздуха.

Зажигание слоя. Особенностью горения топлива в топке с цепной решеткой прямого хода является одностороннее верхнее его зажигание, т.к. свежее топливо из загрузочного ящика ложится на относительно холодные колосники. В данном случае получается схема поперечного движения топливного и газовоздушных потоков. Основным источником теплоты является излучение газов из топочного объема. Скорость распространения в слое горения направлена поперечно движению слоя.

Зажигание топлива от непосредственного его соприкосновения с горящими частицами играет небольшую роль в общем процессе воспламенения топлива. Скорость распространения горения от непосредственного контакта частиц составляет всего 0,2–0,5 м/ч, в то время как перемещение слоя вместе с решеткой имеет скорость, в десятки раз большую. В связи с указанной особенностью прогрева и воспламенения топлива при сжигании малореакционных и влажных топлив значительная часть цепной решетки может оказаться занятой предварительной подготовкой топлива.

Для интенсификации зажигания антрацита –топлива с малым выходом летучих применяют топочную камеру с сильно развитым и низко расположенным задним сводом, благодаря чему горячие газы, образующиеся в зоне наиболее активного горения, направляются к начальному участку слоя, способствуя зажиганию свежего топлива. Свод выполняют из кирпича, раскаляющегося во время работы, что способствует более полному выгоранию горючих из шлака.

При сжигании кускового торфа, имеющего значительную влажность (WР = 40÷50% ), для интенсификации подготовительных этапов применяют специальные предтопки. Торф подается в кирпичную шахту – предтопок, где частично подсушивается и затем поступает на цепную решетку.

Характерной особенностью горения топлива в топке с цепной решеткой обратного хода является нижнее неограниченное зажигание топлива. Топливо подается на решетку при помощи пневмомеханических забрасывателей.

«Острое дутье» в слоевых топках. Газы, выходящие из горящего на цепной решетке слоя топлива, наряду с инертными продуктами полного горения содержат горючие составляющие, а также кислород.

Во избежание значительных потерь теплоты от химического недожога продукты горения, содержащие горючие компоненты и кислород, необходимо в топочной камере хорошо перемешать для завершения горения. Эффективным способом интенсификации процесса перемешивания газов в топке является применение «острого дутья», т.е. ввод в топочную камеру относительно тонких струй воздуха с большой скоростью 50÷70 м/с для перемешивания продуктов сгорания. Расход воздуха на острое (вторичное) дутье составляет 5÷10 % общего количества воздуха.

Выжиг и удаление шлака. Для уменьшения потери химически связанной теплоты догорающего топлива необходимо всемерно интенсифицировать его выжег на шлаковом участке решетки. Эффективными в этом отношении являются низко расположенные горячие кирпичные своды. При налаженном процессе горения на решетке должно полностью заканчиваться примерно на расстоянии 0,3÷0,5м от места сброса шлака с решетки. В месте схода шлака устанавливают шлакосниматель, который несколько замедляет движение шлака, способствуя его выжигу, а также защищает решетку от оголения.

Применение горячего дутьевого воздуха способствует интенсификации горения топлива в слое. Предел подогрева воздуха лимитируется условиями работы решетки. При сжигании на решетке антрацита – топлива с малым выходом летучих, для которого тепловыделение происходит в основном в слое, подогрев воздуха применяют до 150÷170 °С. При сжигании топлив с большим выходом летучих, для которых тепловыделение в значительной степени переносится в топочный объем, применяют воздух, подогретый до 200÷250 °С.

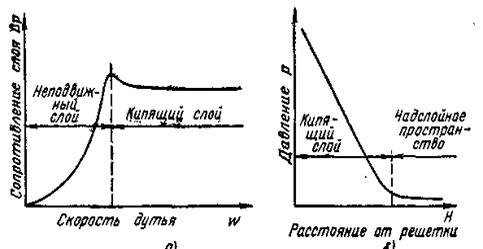

Топки с кипящим слоем. Эффективное сжигание твердого мелкозернистого топлива (0÷20 мм) может быть достигнуто при использовании принципа кипящего (псевдосжиженного) слоя. Кипящий слой характеризуется скоростью первичного воздуха, превышающий предел устойчивости плотного слоя, но далеко не достигающей скорости витания средних частиц. При этих условиях все частицы в слое интенсивно перемешиваются, двигаясь колебательно вверх и вниз, причем в целом слой имеет относительно четкую верхнюю границу. Для кипящего слоя твердого топлива характерны повышенная его концентрация в объеме камеры горения, а также повышенная относительная скорость в слое, что создает благоприятные условия для скоростного горения топлива. В отличие от плотного (неподвижного) слоя, аэродинамическое сопротивление которого с увеличением интенсивности дутья возрастает по степенному закону, в кипящем слое сопротивление от этого фактора не зависит.

При малой скорости дутья слой остается неподвижным и работает как фильтрующий. При достижении критической скорости дутья сила давления газового потока в слое становится равной силе тяжести частиц. Слой начинает расширяться, и при дальнейшем увеличении скорости воздуха частицы приходят в движение. Объем слоя увеличивается в 1,2÷1,8 раза в зависимости от интенсивности дутья, формы и размеров частиц. Сопротивление кипящего слоя с изменением интенсивности дутья не изменяется, потому что при этом увеличивается расстояние между частицами, т.е. увеличивается проходное сечение для газа. При дальнейшем увеличении скорости дутья весь слой переходит во взвешенное состояние и может быть вынесен из рабочей камеры.

Для кипящего слоя подобно жидкости характерен линейный закон падения давления по его высоте. Давление (сопротивление) в кипящем слое пропорционально его высоте и плотности «кипящего» материала. В отличие от аэровзвеси, где относительная скорость частиц и газа приближается к нулю, для кипящего слоя в отдельные периоды (при падении частиц) она доходит до нескольких метров в секунду.

Впервые использование принципа кипящего слоя в топочном устройстве было начато в 1944 г. Работами Московского энергетического института.

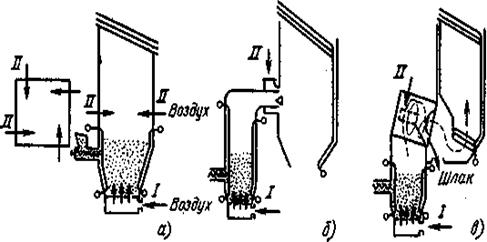

Характерной отличительной особенностью топок МЭИ является двухступенчатая схема организации процесса горения. В первой ступени топки используется кипящий слой, где проводится интенсивная и глубокая тепловая подготовка топлива: прогрев, подсушка и выделение высокотемпературных горючих газов. Второй ступенью топки является камера дожигaния горючего газа, выдаваемого кипящим слоем, и содержащихся в нем частиц термически подготовленного уноса.

При работе таких топок на АШ в слой подают около трети воздуха, необходимого для полного сгорания топлива. Газообразование в кипящем слое происходит подобно газообразованию в плотном слое, однако кислородная и восстановительная зоны имеют увеличенные толщины. Температуру кипящего слоя поддерживают на уровне, исключающем плавление золы, во избежание шлакования слоя. Это может быть достигнуто установкой в слое охлаждающих поверхностей, рециркуляцией дымовых газов и др.

Более простой схемой является двухступенчатая однократерная схема с размещением второй ступени нeпосредственно под cлоем.

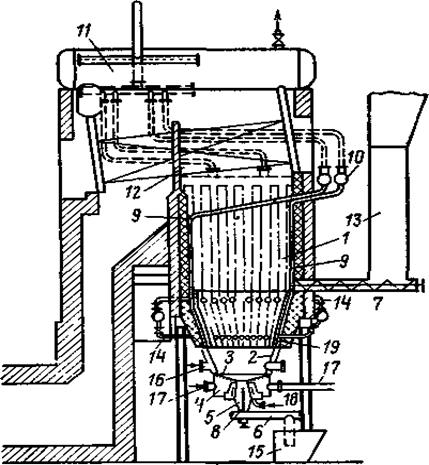

Нижняя часть котла включает:

1- кипящий слой из топлива (1 ступень); 2 - топочное пространство (2 ступень); 3 - экранные трубы; 4 - трубы для подачи топлива в слой; 5 - ступень испарения (конвективная); 6 - конвективный пароперегреватель; 7 - канал удаления шлака из слоя; 8 - устройство для шлакоудаления; 9 - решетка; 10 - окно подачи воздуха; 11 - насос (циркуляционный).

Преимуществом такой топки является снижение выбросов окислов азота (из-за относительно низкой температуры в слое).

В котлах с кипящим слоем может сжигаться также жидкое и газовое топливо. В этом случае топливо сжигается в слое из инертного материала. В качестве инертного материала используется песок, кирпичная крошка и т.д. За счет повышения коэффициента теплопередачи уменьшаются поверхность теплообмена и габариты котла.

Установки с кипящим слоем могут быть использованы для горения различных топлив.

По действующим нормам слоевые топки целесообразно применять для котлов паропроизводительностью до 10 кг/с (35 т/ч). Для установок большей производительности часто оказывается применение как слоевых, так и камерных топок.

Для сжигания в слое рекомендуются сортированные антрациты (АС и АМ) и полуантрациты, а также грохоченые и рядовые каменные и бурые угли с содержанием мелочи от 0÷6 до 60% с выходом летучих более 20%, кусковой торф, сланец, древесные отходы. Слоевые топки не рекомендуется применять для сжигания антрацитового штыба и рядовых антрацитов, тощих и бурых высоковлажных углей с WП > 3,35%·кг/МДж, отходов углеобогащения и фрезерного торфа. Слоевые топки с ручным обслуживанием допускаются для небольших паровых и водогрейных котлов паропроизводительностью до 0,3 кг/с (1 т/ч).

Для котлов паропроизводительностью до 1,8 кг/с (6,5 т/ч) при сжигании сортированных антрацитов АС и АМ, каменных и бурых углей можно применять топки с неподвижной решеткой с опрокидными колосниками и пневмомеханическим забросом топлива.

Для сжигания кускового торфа в котлах паропроизводительностью до 1,8 кг/с и древесных отходов в котлах паропроизводительностью до 2,8 кг/с рекомендуются простейшие шахтные топки с наклонной неподвижной решеткой, а для агрегатов большей производительности – шахтно-цепные топки с предтопками.

Работу слоевых топок характеризуют видимой плотностью теплового потока зеркала горения qR , видимой объемной плотностью тепловыделения qV , коэффициентом избытка воздуха α, потерями теплоты от химической qХ.Н. и механической qМ.Н. неполноты сгорания.

Для выбранного способа сжигания топлива принимают значения

,

,  ,

,

после чего по расходу B и его теплоте сгорания  находят необходимые площадь зеркала горения R и топочный объем VT .

находят необходимые площадь зеркала горения R и топочный объем VT .

а — прямого хода; 6— обратного хода.

Рисунок 10.1 - Механические топки с колосниковыми решетками

а — продольный разрез; б — беспровальные колосники;

1 — фронтовой кожух; 2 — передний вал; 3 — угольный ящик; 4 — рама; 5 — колосниковое полотно; 6 — опорный рольганг; 7 —задний вал; 8 — шлакосниматель

Рисунок 10.2 - Чешуйчатая цепная решетка прямого хода типа ТЧ

Рисунок 10.3 - Подача воздуха в топку при секционном дутье

Рисунок 10.4 - Схема зажигательного слоя топлива на цепной решетке прямого хода

а — зависимость сопротивления слоя от скорости дутья;

б — изменение давления по высоте кипящего слоя.

Рисунок 10.5 - Характеристики кипящего слоя

а — топка с тангенциальным подводом вторичного воздуха;

б — топка с турбулентной горелкой; в — топка с циклонной горелкой.

Рисунок 10.6 - Схемы организации второй ступени топки с кипящим слоем

1 - барабан котла; 2 - экономайзер; 3 - испарительные поверхности; 4 - конвективный пакет пароперегревателя; 5 - пароохладитель; 6 - выходной пакет пароперегревателя; 7 - подача топлива; 8 - кипящий слой; 9 - сепаратор пыли; 10 - возврат пыли в кипящий слой;

11 - воздухоподогреватель; 12 - подача воздуха в кипящий слой.

Рисунок 10.7 - Принципиальная схема котла с топкой кипящего слоя с размещением

испарительных и пароперегревательных поверхностей в слое

1 — топочная камера; 2 — конусная часть топки; 3 — дутьевая решетка; 4 — дутьевая коробка; 5 — камера дожигания выпавших частиц; 6 — шнек золоудаления; 7 —топливный шнек; 8 — шуровочный вал; 9 — экранные трубы; 10 — коллектор; 11 — барабан; 12 — конвективный пучок; 13 —топливная течка; 14 — фурмы вторичного дутья; 15 — бак с гидрозатвором для золы; 16 — подвод сетевой воды; 17 — подвод первичного дутья; 18 — подвод воздуха в камеру дожигания; 19 — зажигательный пояс.

Рисунок 10.8 - Компоновка топки с кипящим слоем с водогрейным котлом

11 СХЕМЫ ПРИГОТОВЛЕНИЯ УГОЛЬНОЙ ПЫЛИ.

СЖИГАНИЕ ТВЕРДОГО ТОПЛИВА В КАМЕРНЫХ ТОПКАХ КОТЛОВ. СПОСОБЫ ТВЕРДОГО И ЖИДКОГО ШЛАКОУДАЛЕНИЯ

Система пылеприготовления характеризуется приготовлением пыли непосредственно у котельной установки с использованием для сушки топлива и его пневмотранспорта горячего воздуха или продуктов сгорания, образующихся в котле. Различают индивидуальные системы пылеприготовления с 11.1 Основные схемы пылеприготовления

Приготовление угольной пыли из кускового топлива производится в системе специальных устройств, в которых последовательно осуществляются первоначальное грубое дробление топлива на куски размером в несколько десятков миллиметров, сушка и, наконец, его размол до пылевидного состояния с размером частиц в несколько десятков или сотен микрометров. Часто размол и сушку топлива совмещают в одном устройстве.

Крупность топлива после предварительного грубого дробления (в валковых и молотковых дробилках) влияет на последующие этапы его сушки и размола. С увеличением крупности топлива возрастает расход энергии на приготовление пыли, увеличивается износ мелющих органов, а производительность мельницы снижается.

ВТИ и ИДТИ рекомендуют следующие характеристики дробления топлива;

Остаток на сите 5x5 мм R5, % - - 20

Остаток на сите 10х10 мм R10, % - 5

Максимальный размер куска, мм - - Не больше 15

Для влажных топлив в случае замазывания дробильного оборудования максимальный размер куска может быть до 25 мм.

После грубого дробления сырого топлива из него удаляются металлические предметы и щепа, могущие попасть в топливо при добыче и транспортировании.

Для размола топлива применяют центральные и индивидуальные системы пылеприготовления.

Схема центральной системы пылеприготовления показана на рис. 11.1, а. Предварительно подготовленное топливо из бункера сырого дробленого угля поступает в сушилку, далее — в мельницу, а затем в центральный бункер готовой пыли. Пылевым насосом пыль подается в расходные пылевые бункера котлов. Из бункеров пыль поступает в топочную камеру, куда также подается воздух вентилятором.

Положительной особенностью центральной системы пылеприготовления является независимость размольных установок от работы котла. Мельница может работать периодически, но с полной нагрузкой, когда удельный расход электроэнергии на пылеприготовление получается наименьшим. В топку котла подается пыль, подсушенная до заданной влажности. Вместе с тем центральное пылеприготовление (пылезавод) отличается сложностью, высокой начальной стоимостью и значительными эксплуатационными затратами. При такой схеме пылеприготовления вместе с подсушивающим агентом в атмосферу выбрасывается и некоторое количество топлива. Центральная система пылеприготовления применяется сейчас для блоков более 500—800 МВт. Целесообразность ее применения должна решаться на основе технико-экономических соображений.

Индивидуальная системапрямым вдуванием и с промежуточным пылевым бункером.

Индивидуальная система пылеприготовления с прямым вдуванием (рис. 11.1б) отличается жесткой связью мельничного оборудования с котлом. Изменение нагрузки котла требует и изменения режима работы мельничного оборудования. При работе котла со сниженной нагрузкой мельница (если она одна) оказывается недогруженной. В то же время при уменьшении производительности мельничного оборудования снижается и нагрузка котла.

Индивидуальная система пылеприготовления с промежуточным пылевым бункером показана на рис. 11.1(в). В этом случае работа пылеприготовительного оборудования независима от работы котла, что является основным достоинством этой системы пылеприготовления. Наличие промежуточного пылевого бункера повышает надежность установки. Этому способствует также связь мельничных устройств отдельных котлов с помощью пылевых шнеков, позволяющих передавать пыль в случае необходимости от одного котла к другому. В индивидуальной системе пылеприготовления с промежуточным бункером также имеется возможность полностью загружать мельничное оборудование. Мельничный вентилятор находится здесь в значительно более благоприятных условиях в связи с тем, что основная масса пыли через вентилятор не проходит. К недостаткам схемы с промежуточным пылевым бункером относится, в частности, увеличение затрат на оборудование.

Индивидуальная система пылеприготовления с прямым вдуванием находит применение при сжигании высокореакционных бурых и каменных углей, допускающих грубый помол. Индивидуальная система пылеприготовления с промежуточным бункером применяется для мощных котлов при работе на тощих и малореакционных углях, требующих тонкого помола.

11.2 Топки для факельного сжигания угольной пыли с гранулированным

шлакоудалением

В пылеугольных топках поведение шлакозолового остатка оказывает решающее влияние на производительность, надежность и экономичность топочного устройства. Развитие и совершенствование пылеугольных топок в основном были связаны с решением вопроса улавливания и удаления шлака. В отличие от слоевого сжигания твердого топлива, при котором 80 % золы остается в слое и только незначительная ее часть выносится в объем топочной камеры, а затем уносится газовым потоком в газоходы, при факельном сжигании вся зола проходит через топочный объем. Основная масса золы (85—95 %) уносится вместе с газовым потоком, а меньшая часть (5—15%) выпадает в топочной камере.

Температура пылеугольного факела, особенно его ядра, превышает температуру плавления золы: tф>t3.

В связи с этим при выгорании горючего зола топлива плавится и в виде мельчайших капелек в жидком состоянии перемещается с газообразными продуктами сгорания. Следует подчеркнуть, что частицы топлива, выносимые в небольшом количестве в топочный объем при слоевом сжигании, имеют размер 200÷300 мкм, в то время как при факельном сжигании средний размер частиц составляет 15÷30 мкм. Поступление в топочный объем всего количества золы топлива при пылесжигании и малый размер самих пылинок предопределяют большую суммарную поверхность оплавленных частиц золы. Расплавленный шлак, попадая на кирпичные стенки топочной камеры, зашлаковывает их и способствует их износу. При попадании на холодные конвективные поверхности нагрева котла расплавленный шлак оседает на трубах, постепенно образуя шлаковые наросты. При этом резко возрастает сопротивление газового потока, а также ухудшается передача теплоты поверхностям нагрева.

Широкое применение пылесжигания стало возможным лишь. при установке в топочной камере охлаждаемых водой (пароводяной смесью или паром) экранов, обеспечивающих защиту как стенок топки от разрушающего воздействия высокой температуры, зашлакования и химического взаимодействия с жидким шлаком, так и конвективных поверхностей нагрева от зашлаковывания. Кроме непосредственной защиты стенок топочной камеры от шлака, экраны воспринимают от газа и летящих частиц теплоту радиацией, снижая их температуру так, что при входе в конвективные элементы частицы шлака находятся уже в затвердевшем состоянии и не налипают на трубы. Топочные экраны наряду с выполнением указанных защитных функций являются наиболее эффективно работающими поверхностями нагрева с тепловой нагрузкой 0,1÷0,3 МВт/м2.

Пылеугольные топки, в которых выпадающая зола удаляется в твердом (гранулированном) виде, называют топками с твердым шлакоудалением (рис. 11.2).

Для охлаждения оседающих в топке жидких шлаковых частиц нижнюю часть топки выполняют в виде холодной шлаковой воронки, имеющей сплошное экранирование стен.

Наклон стенок воронки к горизонту составляет около 60° для обеспечения сползания гранулированного шлака в шлаковую шахту. Последняя находится под холодной воронкой.

Серьезнымнедостатком пылеугольных топок с твердым шлакоудалением является вынос из топочной камеры в газоходы агрегата основной массы золы топлива. Последнее определяет невозможность сколько-нибудь значительной интенсификации конвективной передачи теплоты во избежание истирания труб золой при увеличении скорости потока. При твердом шлакоудалении холодная воронка неблагопрятно влияет на процесс горения, так как зона низкой температуры оказывается при этом в непосредственной близости от горелок. В связи с этим стремятся отдалить горелки от холодной воронки, что приводит к увеличению высоты топки. Повышение температуры в области холодной воронки может привести к получению не гранулированного (сыпучего) шлака, а вязкой массы, что вызовет шлакование холодной воронки.

При значительном экранировании топочной камеры воспламенение топлива вообще затрудняется; особенно это относится к малореакционным углям типа АШ. Для интенсификации зажигания, а также повышения устойчивости горения малореакционных углей применяют зажигательный пояс, представляющий собой часть топочных экранов, утепленную огнеупорным покрытием в области горелок (рис. 11.3). Применяют два типа зажигательных поясов: покрытие гладких экранных труб фасонными кирпичами (рис. 11.3, а) и обмазку ошипованных труб огнеупорной карборундовой или хромитовой массой (рис. 11.3,6).

При фронтальном расположении горелок зажигательный пояс располагают обычно на фронтальной и боковых стенках. При встречном и угловом расположении зажигательный пояс размещается по всему периметру топки. Высота пояса зависит от производительности котла и доходит до 3—4 м.

Для более полного выгорания пыли в хвостовой части факела необходимо иметь высокую температуру. Это особенно важно при сжигании малореакционных углей, для которых здесь требуется температура порядка 1250÷1300 °С. Такое требование, однако, всегда приходит в противоречие с необходимостью охладить газы в топочной камере до температуры, исключающей шлакование конвективных поверхностей нагрева. Это противоречие, так же как и ряд других недостатков, присущих топкам с твердым шлакоудалением, устраняется при переходе на жидкое шлакоудаление.

11.3 Топки для факельного сжигания угольной пыли с жидким

шлакоудалением

В топках с жидким шлакоудалением температуру в нижней части топочной камеры поддерживают такой, чтобы обеспечить не только полное расплавление шлаков, но и надежное удаление их в жидком виде из топки. Схемы пылеугольных факельных топок с жидким шлакоудалением показаны на рис. 11.4.

В однокамерной открытой топке (рис. 11.4, а) пылевидное топливо через горелку поступает в камеру, стенки которой покрыты ошипованными футерованными экранными трубами. В связи с этим в камере при горении топлива развивается достаточно высокая температура, обеспечивающая плавление шлака. Расплавленный и уловленный здесь шлак через летку стекает в ванну (на рисунке не показана), где гранулируется водой и затем удаляется.

В камере охлаждения, имеющей открытые экранные поверхности и являющейся непосредственным продолжением камеры плавления, происходит охлаждение газа и содержащегося в нем расплавленного шлакового уноса. На выходе из камеры охлаждения при поступлении в последующие конвективные поверхности унос золы должен быть в твердом состоянии и иметь температуру, исключающую его налипание на поверхности нагрева.

В отличие от топок с твердым золоудалением, где в топочной камере оседает около 5% золы, а остальная зола уносится газообразными продуктами горения, в однокамерной открытой топке с жидким шлакоудалением улавливается и удаляется 15—30 % общего количества золы. Следует, однако, отметить, что для такой открытой топки в области перехода от «горячей» к «холодной» зоне, где температура снижается и шлак теряет текучесть, наблюдается интенсивное шлакование экранных поверхностей нагрева. Это усложняет эксплуатацию и снижает эффективность поверхностей нагрева.

Значительно более благоприятные условия работы полуоткрытой однокамерной топки с жидким шлакоудалением (рис. 11.4,б). Здесь благодаря специально выполненному пережиму зона плавления и зона охлаждения в значительной степени разделены. В камере горения экранные трубы ошипованы и покрыты огнеупорной обмазкой. Процесс сжигания топлива почти полностью завершается в этой камере; объем ее относительно ограничен, в связи с чем объемная плотность тепловыделения составляет здесь 0,5÷0,8 МВт/м3, а температура 1700÷1800 °С. В камере улавливается 20÷40 % золы топлива, удаляемой в жидком состоянии через летку. В верхней части топки расположены открытые экранные поверхности, обеспечивающие охлаждение газа и уноса.

В двухкамерной топке с жидким шлакоудалением (рис. 11.4, в) камера горения топлива с жидким шлаком и камера охлаждения разделены шлакосепарационной решеткой, выполненной из разведенных ошипованных экранных труб, имеющих огнеупорную обмазку. Основное количество расплавленного шлака улавливается в камере горения. Дополнительно уловленный в шлакосепараторе шлак стекает на подину топки, откуда через летку шлак поступает в водяную ванну для грануляции. В двухкамерной топке улавливается до 70 % всей золы. Еще большего улавливания золы (80÷95%) в пределах топочной камеры достигают при применении рассматриваемых ниже циклонных топок.

Улавливание значительного количества золы в пределах топочной камеры уменьшает загрязнение поверхностей нагрева, а также их износ летучей золой. При этом возможно повышение скорости дымовых газов, что интенсифицирует передачу теплоты конвективным поверхностям нагрева. При жидком шлакоудалении благодаря высокой температуре в топочной камере снижаются потери теплоты от механического недожога qм.н. Так, при сжигании АШ, при переходе от твердого шлакоудаления к жидкому потери теплоты от механического недожога снижаются с 6÷7 до 3-4 %.

К недостаткам топок с жидким шлакоудалением можно отнести повышенные потери с физической теплотой шлака. При многозольном топливе эти потери могут достигать 2÷3 %. Однако следует отметить, что теплота жидких шлаков и сами шлаки могут использоваться для различных технологических процессов.

Топки с жидким шлакоудалением применяют для низкореакционных топлив, имеющих благоприятные температурные и вязкостные характеристики золы и шлака, и топлив с относительно легкоплавкой золой.

Дата добавления: 2015-07-10; просмотров: 2749;