Конструкционные материалы из чугуна и стали

Сталь – это сплав железа с углеродом (до 2%). В строительстве применяют в основном углеродистую и низколегированную сталь.

Стали подразделяют на:

· обычные (СтО...Ст6) групп А, Б и В;

· качественные углеродистые (08кп, Ст45, А20, АС14),

· легированные конструкционные (легирующие элементы обозначают русскими буквами: Н— никель, Г — марганец,- X — хром, С — кремний и т. п., например, 40ХН, 20ХГСА).

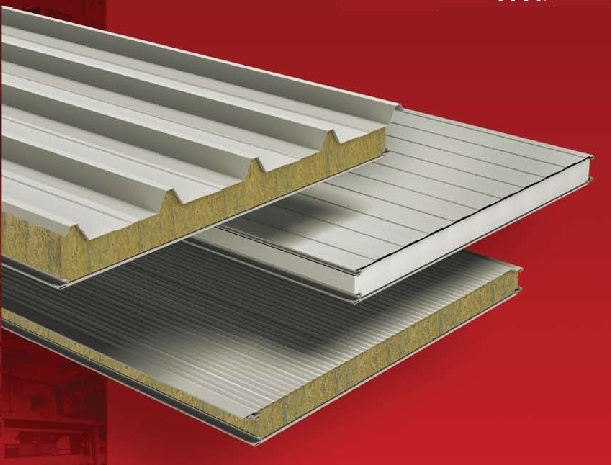

В строительстве сталь применяют для изготовления прокатных изделий (уголок, швеллер, двутавр и др.), из которых возводят каркас здания. Также из стали делают арматуру для изготовления железобетонных изделий и трубы для водоснабжения. Кроме того, для крепления конструкций используют т.н. крепеж: гвозди, болты, гайки, шурупы и проч. В качестве ограждающих конструкций используют сэндвич-панели: кровельные и стеновые панели с пенополистиролом (минеральной ватой).

В строительстве сталь применяют для изготовления прокатных изделий (уголок, швеллер, двутавр и др.), из которых возводят каркас здания. Также из стали делают арматуру для изготовления железобетонных изделий и трубы для водоснабжения. Кроме того, для крепления конструкций используют т.н. крепеж: гвозди, болты, гайки, шурупы и проч. В качестве ограждающих конструкций используют сэндвич-панели: кровельные и стеновые панели с пенополистиролом (минеральной ватой).

Основные физические свойства стали:

Плотность стали - (7,7-7,9)*10³ кг/м³ или приблизительно 7,8*10³ кг/м3.

Температура плавления, при которой твердое вещество переходит в жидкое состояние. Температура плавления стали - 1300-1400oC. Сталь достаточно тугоплавкий металл. Для сравнения температура плавления свинца 328 oC, он относится к легкоплавким металлам.

Удельная теплоемкость стали при 20°C - 0,11 кал/град;

Коэффициент теплопроводности стали - 39ккал/м*час*град.

Коэффициент линейного расширения стали (при температуре около 20°C) :

- сталь 3 (марка 20) - 11,9 (1/град);

- сталь нержавеющая - 11,0 (1/град).

Предел прочности на растяжение не менее 38-42 (кГ/мм²).

Для инструментальных сталей твердость измеряется в единицах по шкале Рокуэлла, сокращенно HRC. У ножей, в зависимости от области их применения, твердость должна быть от 56 до 62 HRC, при этом, чем больше число, тем выше твердость. Алмаз, самый твердый материал, имеет твердость в 100 единиц по шкале Рокуэлла. При проверке материала на твердость в него вдавливают алмазный шарик и по глубине его проникновения определяют твердость материала по шкале Рокуэлла. Твердость стали зависит от термической обработки, в особенности от отпуска, температура и длительность которого определяют ее эксплуатационную твердость. В начале сталь должна приобрести свою исходную твердость. Для этого высоколегированная инструментальная сталь нагревается до температуры закалки (данная температура указывается заводом-изготовителем стали), при чем разогрев осуществляется в вакууме или инертном газе, как правило, в аргоне, так как при соприкосновении с кислородом на поверхности изделия в процессе нагрева может начаться химическая реакция, в результате которой образуется окалина, что требует дополнительной обработки поверхности после закалки. После того как температура стали достигла заданной величины, изделие охлаждается в закаливаемой среде - это может быть воздух, вода или масло. Простые сорта стали, например, углеродистые, закаливают в воде. Высоколегированные стали требуют закалки в более мягкой среде, а именно, в масле или сжатом воздухе. После закалки твердость стали слишком высока, чтобы ее можно было сразу использовать. Выше уже говорилось о том, что необходимая эксплуатационная твердость стали достигается с помощью отпуска, в процессе которого изделие вновь нагревается до температуры, которая значительно ниже температуры закалки, после чего вновь охлаждается. При отпуске на поверхности стали образуется оксидная пленка, в результате чего ее цвет меняется, причем в зависимости от толщины изделия цвет может быть разным, что объясняется различной температурой металла при той или иной его толщине. Цвет, который приобретает поверхность изделия в процессе отпуска, показывает, какой температуре оно подвергалось при нагреве, исходя из чего опять-таки можно судить о твердости стали.

Все остальные металлы и их сплавы относят к группе цветных металлов. Это сплавы на основе:

· алюминия с магнием (АЛ8, АЛ 13),

· алюминия с кремнием (АЛ2, АЛ4, АЛ9),

· алюминия с медью (АЛ7, АЛЮ);

· магния (Мг95 и Мг96 — обычные, МА2 и МА8 — деформируемые, МА5 — высокопрочный, МЛЗ и МЛ6 — литейные);

· меди с оловом и свинцом — бронзы (БрСЗО, БрАМц),

· меди с цинком — латуни (Л63, ЛМцЖ); титана (ВТ4, ВТ5).

Чугун – это сплав железа с углеродом (от 2до 4%). Серый чугун, содержащий 3,5-4% углерода, около 1% кремния и столько же марганца, - самый распространенный в мире литейный материал, применяемый для изготовления блоков и головок цилиндров, редукторных корпусов, тормозных барабанов, станин металлорежущих станков и многих других изделий. Белый чугун представляет собой более твердую форму серого с содержанием 2,5% углерода, менее 1% кремния и менее 1% марганца. Углерод входит в состав чугуна в виде карбидов (цементита). Белый чугун весьма тверд, но, как и серый, малопластичен. Он используется в основном в качестве износостойкого материала, например для шаров и броневых плит мельниц, размалывающих минералы. Белый чугун можно термообработкой превратить в т.н. ковкий чугун. Ковкий чугун гораздо более пластичен, чем серый и белый, но менее прочен и не так тверд. Ковкие чугуны применяются в основном для сложных отливок, таких, как трубопроводная арматура, цепи, крепеж для строительных лесов.

Основная же масса получаемого из железной руды чугуна идет на производство стали.

Дата добавления: 2015-08-04; просмотров: 2104;