Стеновые изделия. Керамические и силикатные изделия. Блоки фундаментные и стеновые из горных пород.

К преимуществам керамического кирпича можно отнести следующие характеристики:

§ Это хорошо знакомый природный, экологически чистый, «живой» материал с многовековой традицией применения.

§ В отличие от дерева, он не требует специальных мер повышения огнестойкости, защиты от насекомых и гниения.

§ Малые размеры кирпича позволяют строить стены сложных конфигураций.

§ Благодаря огнестойкости кирпичные стены могут примыкать к печам и каминам, внутри стен можно прокладывать дымовые и вентиляционные каналы, облегчен скрытый монтаж электропроводки.

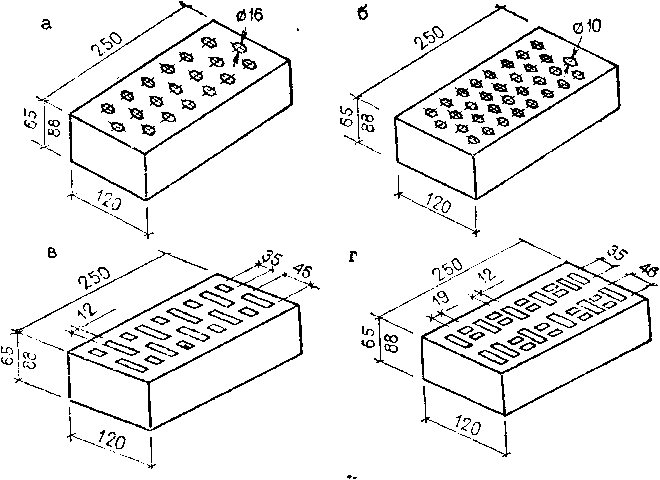

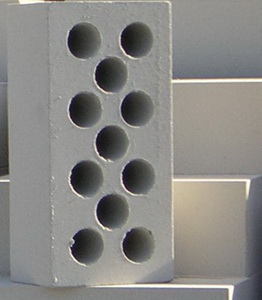

Кирпич бывает полнотелым и пустотелым, т.е. содержащим сквозные отверстия правильной геометрической формы. Полнотелый кирпич, который выпускался в России еще с петровских времен, универсален. Его можно использовать для кладки стен зданий. Он незаменим для устройства фундаментов и цоколей, для изготовления печей и каминов, для кладки дымовых труб. Пустотелый кирпич — примета любой современной «кирпичной» стройки. Сегодня это самый распространенный строительный кладочный материал.

Кирпич бывает полнотелым и пустотелым, т.е. содержащим сквозные отверстия правильной геометрической формы. Полнотелый кирпич, который выпускался в России еще с петровских времен, универсален. Его можно использовать для кладки стен зданий. Он незаменим для устройства фундаментов и цоколей, для изготовления печей и каминов, для кладки дымовых труб. Пустотелый кирпич — примета любой современной «кирпичной» стройки. Сегодня это самый распространенный строительный кладочный материал.

Компании-производители, работающие над усовершенствованием своей продукции, предлагают заказчикам и поризованный кирпич. За счет внутренней пористости он обладает более высокими теплоизоляционными свойствами, по сравнению с традиционным керамическим кирпичом, и имеет повышенные звукоизоляционные свойства. Воздух отлично удерживает тепло, и чем больше пор в кирпиче, тем лучше его показатели по теплопроводности. Для производства поризованного кирпича используются различные материалы: опилки, полистирол и т.п., которые добавляются в глину. При обжиге кирпича в печи материалы выгорают, за счет чего и образуются поры. Подобный кирпич может содержать до 50 % пустот, не теряя своих прочностных характеристик. Он обладает меньшей массой и соответственно создает меньшую нагрузку на фундамент.

Наименее прочный из производимого сегодня кирпича — М75 и далее до М300. Стоит заметить, что марка М200 вполне пригодна для возведения 16-этажной стены. Кроме прочности, у кирпича важен показатель морозостойкости — способности выдерживать попеременное замораживание/оттаивание в водонасыщенном состоянии. Морозоустойчивость измеряется в циклах. Во время испытаний один цикл складывается из 8-часового пребывания кирпича в воде, затем столько же — в морозильной камере. Так происходит до тех пор, пока кирпич не начнет менять свои характеристики. Оптимальным показателем морозостойкости принято считать 35-50 циклов. Но эти цифры не означают, что через 35-50 лет или ранее ваша постройка в последний раз замерзнет и рассыплется. К тому же, только отсутствующие в наших краях землетрясения могут нанести кирпичному дому радикальный ущерб. Но советами профессионалов все-таки пренебрегать не стоит. Тем более, что сегодня в продаже можно встретить кирпич с морозостойкостью всего 25 циклов, предназначенный для других регионов, и соблазнительный по цене.

По назначению керамический кирпич делится на рядовой, используемый для внутренних рядов кладки или предполагающий дальнейшее оштукатуривание, и лицевой (другие названия: облицовочный, фасадный), предназначенный для отделки. Обратите внимание: при производстве лицевого кирпича предъявляются повышенные требования к соблюдению точных геометрических размеров и однородности цвета боковых поверхностей, которые при этом должны быть идеально гладкими. Напротив, у рядового или строительного кирпича может быть вдавленный геометрический рисунок для лучшего сцепления со штукатурным раствором. К разновидности облицовочных материалов относятся также фактурный и фасонный кирпич. Фактурный содержит на лицевой стороне выступающий геометрический рисунок, способный придать фасаду большую выразительность. Фасонный, или фигурный, кирпич отличается закругленными углами или выемками и предназначается для выкладывания сложных архитектурных элементов и деталей декора фасада. А фигурный кирпич предоставляет архитекторам и проектировщикам неограниченные возможности для формирования силуэта здания и создания бесконечного количества вариантов декора. Огромные возможности в этом плане открывает и полнотелый колотый кирпич. Фактура такого кирпича имитирует натуральный камень и прекрасно смотрится в оформлении цокольных этажей, окон, дверей и арок. Существует и более экзотическая керамическая продукция. К ней относятся специальный радиальный кирпич для возведения колонн и керамических подоконников.

Многие до сих пор считают, что керамический кирпич должен быть красного цвета. Это утверждение справедливо только отчасти. Современный керамический кирпич может иметь разнообразную цветовую гамму. Сегодня все более широкое распространение в качестве материала для облицовки фасадов приобретает цветной кирпич. До недавнего времени он использовался крайне редко, так как отечественные компании его практически не производили, а импортировать финский, немецкий или итальянский кирпич было достаточно дорого. Сейчас наши производители наладили выпуск цветного кирпича, и строители стали его использовать достаточно широко.

«Цветной кирпич» - это кирпич, имеющий однотонную поверхность, на которой нет пятен, выцветов и прочих дефектов, визуально различимых с расстояния 10 метров. Лицевой цветной кирпич одновременно является как строительным, так и отделочным материалом. За счет отделки фасада кирпичом различных цветов можно достичь самых разнообразнейших и интереснейших колористических решений. Для изменения цвета кирпича используются два способа: либо добавка глины другой цветовой гаммы, либо применение пигментов-красителей. С помощью этих методов можно получить до 50 оттенков фактурного слоя. Нашими производителями освоена также технология изготовления керамического кирпича с металлополимерным покрытием. Это покрытие позволяет имитировать любую фактуру – мрамор, гранит и т.д. Испытания металлополимерного покрытия на морозоустойчивость и нагревание показали высокую прочность этого материала. Стоимость такого кирпича достаточно высока, поскольку под покрытие используется уже готовый кирпич.

Сравнительно недавно освоен выпуск кирпичей с полимерным порошковым покрытием, которое позволяет не только создавать на поверхности кирпича практически любой цвет, но и имитировать текстуру мрамора, гранита, природного камня. Если отвлечься от новинок, то и у традиционного (неокрашенного) кирпича тоже могут быть разные цвета. Красный с оттенками является наиболее распространенным цветом.

Стандартный размер кирпича — 250x125x65 мм. Такой тип называется одинарным, поскольку кроме него производится утолщенный, или полуторный, кирпич толщиной 88 мм. Керамические блоки других размеров называются керамическими камнями. Размер стандартного керамического камня, часто называемого продавцами «двойным кирпичом», — 250x125x138 мм.

Использование керамических камней выгодно, поскольку позволяет экономить раствор и существенно сокращает сроки строительства. Этот кладочный материал легче равного по объему количества кирпичей обычного размера, поскольку поризован, как правило, сверх 50%. Правда, на сегодняшний день нет объективных, научно обоснованных данных о том, как подобный материал поведет себя в реальных условиях, спустя десятилетия.

Правильно обожженный кирпич должен иметь ровную красно-коричневую окраску. Он звенит при ударе, а его сердцевина более насыщенного цвета, чем тело. Согласно ГОСТу, бракованным считается недожженный (алый) или, наоборот, пережженный (темно-бурого цвета) кирпич. Другим распространенным браком являются известковые зерна, которые не удалось достаточно измельчить при подготовке массы. Кроме того, миграция солей из кладочного раствора способствует появлению на фасаде белых пятен, так называемых высолов. Со временем они смываются дождем.

Для профилактики появления высолов специалисты рекомендуют обращать внимание на условия хранения материала. На строительной площадке рекомендуется закрывать кирпич водонепроницаемыми материалами. Хранение кирпича под открытым небом всегда приводит к его увлажнению и образованию высолов на кирпичной кладке. Если работы уже начались — нужно контролировать каменщиков. Каждый раз после окончания рабочего дня необходимо закрывать кладку любым водонепроницаемым материалом, т.к. дожди, а ливневые в особенности, в вечернее и ночное время насыщают влагой 5—7 рядов кирпичной кладки. После этого через 7-10 дней на кладке всегда появляются обильные солевые образования.

К силикатным изделиям относят:

§ силикатный кирпич,

§ крупные силикатные блоки,

§ плиты из тяжелого силикатного бетона,

§ панели перекрытий и стеновые, колонны, балки и пр.

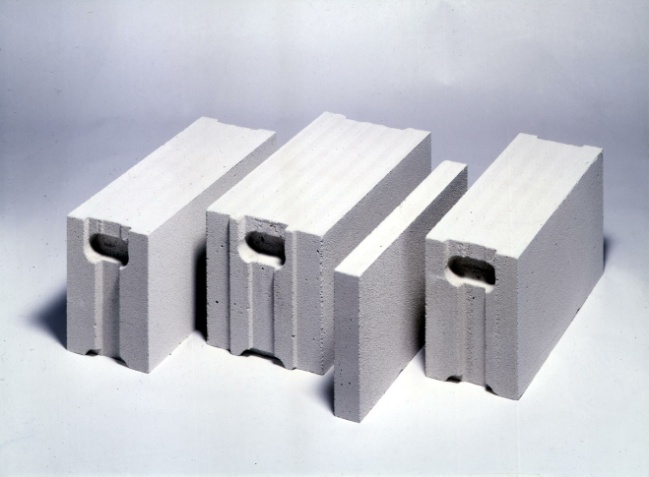

Легкие заполнители позволяют понизить массу стеновых панелей и других элементов. Силикатные изделия выпускают полнотелыми или облегченным со сквозными или полузамкнутыми пустотами. Особое значение имеют силикатные ячеистые бетоны, заполненные равномерно распределенными воздушными ячейками, или пузырьками. Они могут иметь конструктивное и теплоизоляционное назначение, что обусловливает форму и размеры изделий, их качественные показатели.

Изделия приобретают свойства, необходимые для строительных материалов, после автоклавной обработки, в процессе которой образуется новый известково-кремнеземистый цемент с характерными для него новообразованиями гидросиликатов кальция и магния, а также безводных силикатов.

Силикатный кирпич — искусственный камневидный материал, получаемый путем прессования увлажненной смеси кварцевого песка и извести с последующим запариванием в автоклаве. Сырьем для его производства служат кварцевый песок (92... 94% от массы сухой смеси) и известь (6... 8%, считая на активную СаО). Перед прессованием в изделия известково-песчаную смесь увлажняют до 7... 9% по массе.

Силикатный кирпич — искусственный камневидный материал, получаемый путем прессования увлажненной смеси кварцевого песка и извести с последующим запариванием в автоклаве. Сырьем для его производства служат кварцевый песок (92... 94% от массы сухой смеси) и известь (6... 8%, считая на активную СаО). Перед прессованием в изделия известково-песчаную смесь увлажняют до 7... 9% по массе.

Силикатный кирпич имеет такую же форму и размеры, как и обыкновенный глиняный — 250x120x65 мм. Его изготовляют как сплошным, так и пустотелым. Выпускают также крупноразмерный кирпич (250х120х88 мм) с пустотами. В зависимости от предела прочности при сжатии и изгибе силикатный кирпич делят на марки 75, 100, 125, 200, 250 и 300.

Силикатный кирпич имеет светло-серую окраску. При использовании чистого кварцевого песка и щелочестойких пигментов можно получить изделия голубого, зеленоватого, желтого и других цветов. Себестоимость силикатного кирпича примерно на 25... 35% ниже глиняного. Он широко применяется для кладки несущих стен промышленных и гражданских зданий, для столбов, опор.

Однако по сравнению с обычным глиняным кирпичом силикатный имеет пониженную стойкость против воздействия некоторых агрессивных сред. Такой кирпич не следует использовать для кладки фундаментов, особенно в условиях высокого уровня грунтовых вод. Запрещается применять силикатный кирпич в изделиях и конструкциях, подверженных длительному воздействию нагрева до температур свыше 500°С (печи, дымовые трубы). При длительном нагреве силикатный кирпич разрушается вследствие дегидратации гидросиликата и гидрооксида кальция.

Известково-шлаковый и известково-зольный кирпич — стеновые каменные материалы, отличающиеся от силикатного несколько меньшей средней плотностью и теплопроводностью. Известково-шлаковый кирпич изготовляют аналогично силикатному из гранулированного доменного шлака 88... 98%, извести 3... 12% и воды.

По пределу прочности при сжатии известково-шлаковый и известково-зольный кирпич делят на три марки: 25, 50, 75. Средняя плотность этих каменных материалов 1400 ... 1600 кг/м3, а теплопроводность 0,6... 0,8 Вт/(м °С).

Использование шлака и золы для изготовления этих стеновых материалов целесообразно, так как представляется возможным расширить сырьевую базу и снизить себестоимость производства силикатных строительных материалов.

Известково-шлаковый и известково-зольный кирпич применяют главным образом для кладки стен зданий высотой не более трех этажей или для кладки верхних этажей малоэтажных гражданских и промышленных зданий.

Силикатный бетон — камневидный искусственный строительный конгломерат, получающийся из уплотненной и отвердевшей в автоклаве увлажненной смеси молотой негашеной извести (6... 10%), молотого кварцевого песка (8... 15%) и обычного кварцевого песка (70 ...80%) (или другого заполнителя). Силикатные бетоны могут быть тяжелыми —со средней плотностью (в1 них плотные заполнители — песок и щебень или гравий), легкими — со средней плотностью (в них заполнители — керамзит, аглопорит) и ячеистыми — со средней плотностью. Разделяют бетоны мелкозернистые с крупностью зерен заполнителя до 5 мм и крупнозернистые с зернами более 5 мм. Наибольшее применение получили тяжелые мелкозернистые бетоны с пределом прочности при сжатии 15, 20, 25, 30, 40 и 50 МПа. Можно изготовить высокопрочные силикатные бетоны с более высоким пределом прочности — 60, 70, 80 МПа и более.

Морозостойкость таких бетонов, особенно бетонов высокой прочности, достигает 300 циклов попеременного замораживания и оттаивания без заметных следов разрушений структуры. Кроме того, они обладают достаточной водостойкостью и стойкостью к воздействию некоторых агрессивных сред. Прочность, морозостойкость и другие свойства силикатных бетонов в значительной степени зависят от тонкости помола песка и содержания его в смеси при определенном количестве активной СаО. Так, при содержании активной СаО 12,5% с увеличением удельной поверхности молотого песка прочность и морозостойкость силикатного бетона заметно возрастают.

Из плотных силикатных бетонов изготовляют все несущие конструкции: панели стен и перекрытий, лестничные марши и площадки, балки, колонны, плиты и другие детали для сборного промышленного, гражданского и сельскохозяйственного строительства. Из прочных силикатных бетонов изготовляют также напряженно-армированные железнодорожные шпалы, тюбинги для шахтного строительства и метро, безасбестовый шифер и другие изделия. Силикатный бетон находит применение для строительства сборных покрытий и оснований дорог общего пользования.

Силикатные изделия ячеистой структуры могут быть в виде пено- и газосиликата. Пеносиликат — камневидный строительный конгломерат ячеистого строения. Его получают путем смешивания технической пены с известково-песчаной смесью, отформованной в изделие с последующей обработкой в автоклаве. Для изготовления пеносиликата кроме технической пены берется обычно до 25% молотой извести-кипелки и кварцевый песок. Кроме песка могут быть использованы доменный шлак, золы, трепел, диатомит и другие заполнители с большим содержанием кремнезема. Известь и заполнители подвергают совместному или раздельному измельчению, после чего приготавливают ячеистую смесь путем перемешивания известково-песчаного раствора с устойчивой технической пеной. Готовую ячеистую смесь выпускают из смесительного барабана пенобетономешалки в раздаточный бункер, а затем разливают в форму будущего изделия . По прошествии 6 ... 8 ч пеносиликат в формах направляют в автоклавы для запаривания и отвердевания. Газосиликат — искусственный каменный материал ячеистого строения, в котором пористая структура известково-песчаной смеси образуется введением газообразователей. Технологический процесс получения газосиликата сходен с производством газобетона и состоит в основном из измельчения извести и песка, приготовления известково-песчаного раствора совместно с газообразователем, формования изделия и запаривания в автоклаве.

Силикатные изделия ячеистой структуры могут быть в виде пено- и газосиликата. Пеносиликат — камневидный строительный конгломерат ячеистого строения. Его получают путем смешивания технической пены с известково-песчаной смесью, отформованной в изделие с последующей обработкой в автоклаве. Для изготовления пеносиликата кроме технической пены берется обычно до 25% молотой извести-кипелки и кварцевый песок. Кроме песка могут быть использованы доменный шлак, золы, трепел, диатомит и другие заполнители с большим содержанием кремнезема. Известь и заполнители подвергают совместному или раздельному измельчению, после чего приготавливают ячеистую смесь путем перемешивания известково-песчаного раствора с устойчивой технической пеной. Готовую ячеистую смесь выпускают из смесительного барабана пенобетономешалки в раздаточный бункер, а затем разливают в форму будущего изделия . По прошествии 6 ... 8 ч пеносиликат в формах направляют в автоклавы для запаривания и отвердевания. Газосиликат — искусственный каменный материал ячеистого строения, в котором пористая структура известково-песчаной смеси образуется введением газообразователей. Технологический процесс получения газосиликата сходен с производством газобетона и состоит в основном из измельчения извести и песка, приготовления известково-песчаного раствора совместно с газообразователем, формования изделия и запаривания в автоклаве.

Дата добавления: 2015-08-04; просмотров: 2131;