Исследования трибоэлектрических взаимодействий электровеществ при холодной обработке металлов давлением.

Наиболее ярко и точно наукоёмкая технология обработка металлов давлением показывает зависимость трения, электроизноса и электроразрушение металлов от нагрузок и их уменьшение при «сухом» трении с диэлектрическим покрытием и трении со смазками в процессе глубокой вытяжки металлов при штамповке. При контакте пуансона с заготовкой происходит создание электромагнитного взаимодействия (трение покоя), а при перемещении пуансона (трение скольжения) в процессе вытяжки происходит разрушение контактного электромагнитного взаимодействия, совершение «работы выхода заряда» и накопление электрического потенциала на взаимодействующих поверхностях пуансон – заготовка и заготовка – матрица. Наименьшая «работа выхода заряда» у заготовки «сырая сталь», поэтому из заготовки заряды уходят на поверхности матрицы и пуансона и отводятся на «землю» естественным путём. Таким образом происходит электроизнос и электроразрушение заготовки, ослабление электроструктуры и электроразрушение материала (электровещества), а при последующих нагрузках в ходе технологических действий происходит разрыв. Поскольку часть электрических зарядов остаётся на поверхности оснастки, то в процессе вытяжки происходит их релаксация в электроискровых разрядах, приводящая к электроизносу хромового покрытия и оснастки.

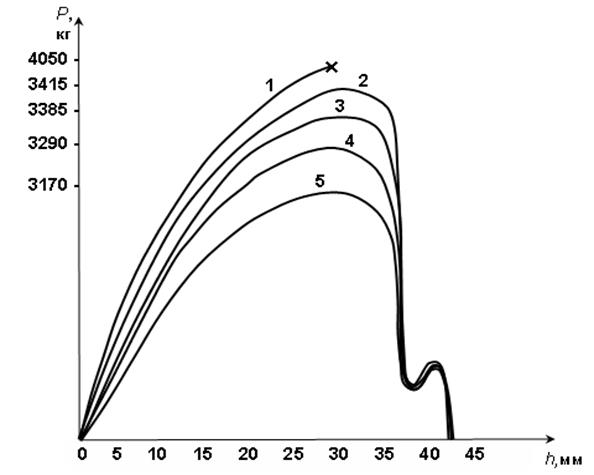

С целью определения влияния композитного диэлектрического полимерного покрытия и смазки на силовые параметры процесса вытяжки металлов при высоких контактных давлениях (соизмеримых с пределом текучести металлов) на трибоконтактирующие поверхности заготовки и инструмента были проведены эксперименты в жёстких инструментальных штампах. Установка процесса вытяжки представлена на Рис.5. Испытания проводились на универсальной гидравлической машине ГУРМ-200, усилием 20т. При этом фиксировались силовые параметры в различных условиях трибоэлектрического контактного трения, характеризующих сопротивление перемещению (электромагнитному взаимодействию) трибопар. На поверхность инструмента нанесена диэлектрическая полимерная композитная плёнка толщиной 250 мкм по порошковой технологии с использованием трибоэлектрического эффекта для трибозарядки порошков. Вытягивание стаканчиков ф45мм, из заготовки толщиной 1,0мм из материала АМЦ и коррозионно-стойкой стали 12Х18Н10Т при скорости деформирования 12х10-4м/с. Основные результаты экспериментов приведены на Рис. 6 для коррозионно - стойкой стали 12Х18Н10Т; Рис. 7 для АМЦ.

Рис. 6

Графики вытяжки стаканов сталь Х18Н10Т.

Описание графиков в тексте.

Рис.6 материал сталь 12Х18Н10Т. График 1. Трибоконтактирующие поверхности проводник – проводник - проводник при отсутствии смазочной среды на воздухе произошёл разрыв при усилии 4050кг.

График 2. Трибоконтактирующие поверхности проводник – проводник – проводник при наличии смазочной среды с динамической вязкостью 5х10-5 Пуаз произошло формование изделия при усилии 3415кг без разрыва.

График 3. Трибоконтактирующие поверхности диэлектрик – проводник – диэлектрик при отсутствии смазочной среды произошло формование изделия при усилии 3385кг без разрыва.

График 4. Трибоконтактирующие поверхности диэлектрик – проводник – диэлектрик при наличии смазочной среды с динамической вязкостью 5х10-5 Пуаз произошло формование изделия при усилии 3290кг без разрыва.

График 5. Трибоконтактирующие поверхности диэлектрик – проводник – диэлектрик при наличии смазочной среды с динамической вязкостью 0,2 Пуаз произошло формование изделия при усилии 3170кг без разрыва.

Рис. 7

Графики вытяжки стаканов из АМЦ

Описание графиков в тексте.

Рис.7 материал АМЦ График 1. Трибоконтактирующие поверхности проводник – проводник - проводник при отсутствии смазочной среды на воздухе произошёл разрыв при усилии 2200кг.

График 2. Трибоконтактирующие поверхности проводник – проводник – проводник при наличии смазочной среды с динамической вязкостью 5х10-5 Пуаз произошло формование изделия при усилии 2155кг без разрыва.

График 3. Трибоконтактирующие поверхности диэлектрик – проводник – диэлектрик при отсутствии смазочной среды произошло формование изделия при усилии 2055кг без разрыва.

График 4. Трибоконтактирующие поверхности диэлектрик – проводник – диэлектрик при наличии смазочной среды с динамической вязкостью 5х10-5 Пуаз произошло формование изделия при усилии 2015кг без разрыва.

График 5. Трибоконтактирующие поверхности диэлектрик – проводник – диэлектрик при наличии смазочной среды с динамической вязкостью 0,2 Пуаз произошло формование изделия при усилии 1970кг без разрыва.

Типовые диаграммы вытяжки цилиндрических стаканов показывают, роль и уровень влияния диэлектрического покрытия и смазки поверхностей трения при предельно допустимых нагрузках в циклических процессах при переходе трения покоя (статическое электромагнитное взаимодействие) в трение скольжения (динамическое электромагнитное взаимодействие) при вытяжке стаканов.

Анализируя полученные результаты экспериментов, можно утверждать, что полимерное композитное диэлектрическое покрытие на штамповом инструменте обеспечивает достаточно низкие значения электроконтактного взаимодействия инструмента с заготовкой в процессе вытяжки без применения смазочных сред, характеризуемые величиной давления при формовании стакана, при этом полимерное покрытие выдерживает нагрузки соизмеримые с пределом текучести металлов.

После 50-ти циклов при стабильно повторяющемся усилии вытяжки стаканов без применения жидких и пластически вязких смазочных сред, была проведена визуальная проверка состояния композитной диэлектрической полимерной плёнки – следов разрушения полимерного диэлектрического покрытия не обнаружено. Эксперименты показывают, что электроизнос штамповой оснастки можно снизить за счёт электрозащиты диэлектрическими полимерными покрытиями, которое восстанавливается и может восстанавливать инструмент.

Дата добавления: 2015-08-04; просмотров: 767;