Получение вытяжек

В производстве густых и сухих экстрактов для получения извлечений из сырья используют различные способы:

1. ремацерацию и ее варианты;

2. перколяцию;

3. реперколяцию;

4. циркуляционное экстрагирование;

5. противоточное экстрагирование в батарее перколяторов с циркуляционным перемешиванием;

6. непрерывное противоточное экстрагирование с перемещением сырья и экстрагента;

7. другие методы, включающие измельчение сырья в среде экстрагента; вихревую экстракцию; экстракцию с использованием электромагнитных колебаний, ультразвука, электрических разрядов, электроплазмолиза, электродиализа и др.

Перколяция.Процесс перколяции ведут до полного истощения сырья, а затем все полученные извлечения сгущают или высушивают.

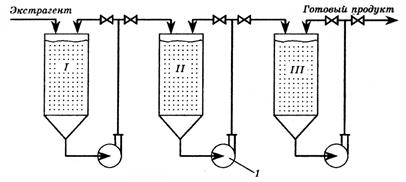

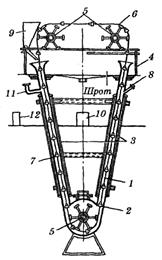

Реперколяция.Чаще применяют противоточное экстрагирование в батарее перколяторов (из 3-х и более). Экстрагент, попадающий в первый (хвостовой) перколятор, проходит последовательно через всю батарею и сливается в виде насыщенной вытяжки из последнего (головного) перколятора. Сократить время экстрагирования можно с помощью центробежного насоса 1 по мере истощения сырья в первом перколяторе хвостовым становится второй перколятор (т. е. в него будут подавать свежий экстрагент), а головным – бывший первый, из которого выгрузили истощенное сырье (шрот) и загрузили свежее.

Рис. Схема реперколяции в батарее перколяторов с циркуляционным перемешиванием

Метод позволяет максимально истощить сырье в каждом перколяторе, сократить время экстрагирования до минимума, так как при циркуляции экстрагента достижение равновесной концентрации происходит быстрее.

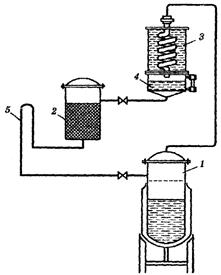

Циркуляционное экстрагирование.Способ основан на циркуляции экстрагента. Экстракционная установка работает непрерывно и автоматически по принципу аппарата Сокслета. Она состоит из коммуницированных между собой перегонного куба 1, экстрактора 2, холодильника-конденсатора 3, сборника конденсата 4.

Рис. Схема циркуляционного аппарата типа Сокслет

Сущность метода заключается в многократном экстрагировании материала чистым экстрагентом. В качестве экстрагента используют летучие органические растворители, имеющие низкую температуру кипения эфир, хлороформ, метилен хлористый или их смеси. Этиловый спирт (даже 96%) для этих целей не пригоден, так как он будет адсорбировать влагу, содержащуюся в сырье и изменять свою концентрацию, что приведет к изменению температуры кипения и экстрагирующей способности. Сырье загружают в экстрактор 2 и заливают экстрагентом немного ниже петли сифонной трубки 5. Одновременно в куб 1 и в сборник заливают небольшое количество экстрагента. По окончании настаивания из сборника спускают в экстрактор столько экстрагента, чтобы вытяжка достигла верхнего уровня петли сифона и начала переливаться в куб. Затем куб начинают обогревать. Образующиеся пары экстрагента поднимаются в конденсатор (которым служит змеевиковый теплообменник), а из него в сборник. Далее экстрагент поступает на сырье. Насыщенная вытяжка вновь поступает в куб. Циркуляция экстрагента проводится многократно до полного истощения сырья. Полученную вытяжку концентрируют отгонкой экстрагента в приемник. В кубе остается концентрированный раствор экстрактивных веществ.

Непрерывное противоточное экстрагированиес перемешиванием сырья и экстрагента.Растительный материал при помощи транспортных устройств: шнеков, ковшей, дисков, лент, скребков или пружинно-лопастных механизмов перемещается навстречу движущемуся экстрагенту. Сырье, непрерывно поступающее в экстракционный аппарат, движется противотоком к экстрагенту. Экстрагирование проводится в экстракторах различной конструкции: шнековом горизонтальном или вертикальном, дисковом, пружинно-лопастном и др.

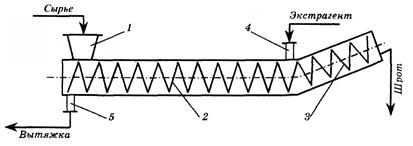

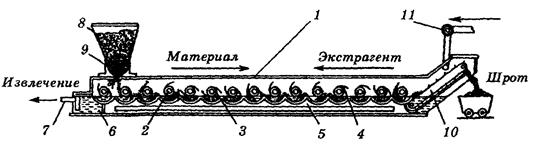

Шнековый горизонтальный экстракторимеет загрузочный бункер 1, в который подается измельченный растительный материал. Далее материал движется с помощью шнека 2, выполненного из листового перфорированного кислотоустойчивого материала, к противоположному концу корпуса, где с помощью наклонного шнека 3 освобождается от экстрагента и выгружается. Навстречу сырью через патрубок 4 подается экстрагент, который движется через отверстия перфорации и зазоры корпуса шнека к патрубку 5. Степень истощения сырья регулируется скоростью подачи экстрагента и сырья, длиной корпуса экстрактора.

Рис. Схема шнекового горизонтального экстрактора 1 – загрузочный бункер; 2 – шнек; 3 – наклонный шнек; 4,5 – патрубок

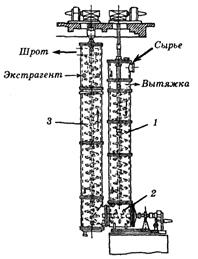

Шнековый вертикальный экстрактор. Состоит из трех основных частей: загрузочной колонны 1, поперечного соединяющего шнека 2 и экстракционной колонны 3, Загрузочная колонна, в которой также протекает процесс экстрагирования, представляет собой вертикальный цилиндр со вращающимся внутри него шнековым валом. Извлекатель постоянно насыщается экстрактивными веществами и в виде концентрированной вытяжки непрерывно вытекает из верхней части загрузочной колонны.

Рис. Схема шнекового вертикального экстрактора

Рис. Схема шнекового вертикального экстрактора

|  Рис. Схема дискового экстрактора

Рис. Схема дискового экстрактора

|

Дисковый экстракторсостоит из двух труб 1, расположенных под углом и соединенных внизу камерой 2. Трубы снабжены паровыми рубашками 3. Верхние концы, труб входят в корыто 4 с установленными в нем двумя вращающимися звездочками 5, через которые проходит трос 6. На трос насажены дырчатые (перфорированные) диски 7. Трос с дисками проходит через наклонные трубы и нижнюю камеру со звездочкой 5. Звездочки приводятся в движение электродвигателем. Перед началом работы экстрактор через патрубок 8 заполняется экстрагентом, трос с дисками приводится в движение и одновременно из бункера 9 на диски движущегося троса подается сырье. Сырье опускается от места загрузки вниз, проходит через нижнюю камеру, поднимается по второй трубе вверх, выгружается в корыто 4 и далее в сборник 10. Одновременно через патрубок 8 с определенной скоростью подают экстрагент. Насыщенное извлечение вытекает из экстрактора через патрубок 11, снабженный фильтрующей сеткой, и собирается в сборнике 12.

Пружинно-лопастной экстрактор состоит и корпуса 1, разделенного на секции. В каждой секции имеется вал 2 с барабаном 3, на котором закреплены два ряда пружинных лопастей 4. Каждый вал приводится в движение. В днище аппарата находится камера подогрева 5. Извлечения собираются в камере 6 и выводятся через штуцер 7. Измельченный, подготовленный материал из бункера 8 с помощью питателя 9 поступает в первую секцию экстрактора, где находится экстрагент. Здесь сырье при помощи пружинных лопастей погружается в экстрагент и передается дальше, прижимаясь к стенке секции, где происходит частичное отделение экстрагента. При выходе лопастей из секции они выпрямляются и перебрасывают влажное сырье в соседнюю секцию. Так сырье переходит во 2-ю, 3-ю и все последующие секции до транспортера 10. Экстрагент из патрубка 11 поступает на истощенный материал, движущийся по транспортеру, после чего поступает в последнюю секцию, движется противотоком сырью и собирается в камере 6. Испытания экстрактора на различном растительном сырье (корень солодки, валерианы, горицвет, полынь) показали, что истощение сырья в нем заканчивается за 75–120 мин и может быть проведено в широком диапазоне температур.

Рис. Схема пружинно-лопастного экстрактора

Экстрагирование сырья с помощью роторно-пульсационного аппарата (РПА).Этот способ основан на многократной циркуляции сырья и экстрагента, подаваемых в экстрактор с помощью РПА.

При работе РПА происходит механическое измельчение частиц, возникает интенсивная турбулизация и пульсация обрабатываемой смеси. В технологической схеме РПА устанавливают ниже днища экстрактора. Сырье загружают на ложное дно экстрактора и заливают экстрагентом. Жидкая фаза поступает в РПА через штуцеры, а сырье – с помощью шнека. Из РПА смесь измельченного материала и экстрагента (т. е. пульта) поднимается вверх и через штуцер поступает в экстрактор с мешалкой. Процесс повторяется до получения концентрированного извлечения.

Экстрагирование с применением ультразвука.Ускоряет процесс экстрагирования из сырья, обеспечивая более полное извлечение действующих веществ. Источник ультразвука закрепляют на корпусе экстрактора-перколятора с наружной его стороны. Молекулярная диффузия внутри частиц материала и в пограничном диффузионном слое практически заменяется конвективной, что приводит к интенсификации массообмена. В результате кавитации происходит разрушение клеточных структур, что ускоряет процесс перехода действующих веществ в экстрагент за счет их вымывания. Применение ультразвука позволяет получить вытяжку за несколько минут. В качестве экстрагента предпочтительны спиртоводные смеси с высокой концентрацией этанола, который ингибирует окислительно-восстановительные процессы, имеющие место в ультразвуковом поле.

К недостаткам ультразвуковой обработки можно отнести неблагоприятное воздействие на обслуживающий персонал. Кроме того, ультразвуковые колебания вызывают: кавитацию, ионизацию молекул, изменение свойств биологически активных веществ, понижая или усиливая их терапевтическую активность.

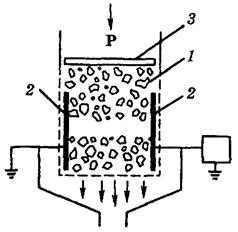

Экстрагирование с помощью электрических разрядов.Применение электроимпульсных разрядов позволяет ускорить экстрагирование из сырья с клеточной структурой. Для этого применяется импульсный электроплазмолизатор.

Внутри экстрактора 1 с обрабатываемым сырьем помещают электроды 2, к которым подают импульсный ток высокой или ультравысокой частоты. Под воздействием электрического разряда в экстрагируемой смеси возникают волны, создающие высокое импульсное давление. В результате происходит интенсивное перемешивание обрабатываемой смеси, истончается или полностью исчезает диффузионный пограничный слой и увеличивается конвективная диффузия.

Рис. Схема импульсного экстрактрагирования

Рис. Схема импульсного экстрактрагирования

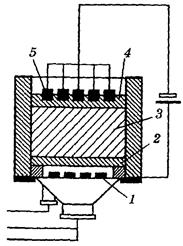

|  Рис. Схема установки с использованием электродиализа

Рис. Схема установки с использованием электродиализа

|

В процессе импульсной обработки экстрагируемого материала с помощью высоковольтный разрядов электрическая энергия преобразуется в энергию колебательного движения жидкости, что сокращает время экстрагирования и повышает выход биологически активных веществ, эффективность экстрагирования в единицу времени и др.

Дата добавления: 2015-08-01; просмотров: 4673;