Геометричний розрахунок конічного крана

Правильно розрахована геометрія затвора дозволяє запроектувати кран із мінімальними габаритами, а відповідно із мінімальними витратами матеріалу, зберігши при цьому необхідну герметичність затвора.

Фактична площа проходу крана визначається за формулою

, (2.1)

, (2.1)

де f - коефіцієнт повнопрохідності;

DN – діаметр умовного проходу пробки крана.

На практиці для рідких середовищ приймають повнопрохідні конструкції пробок із коефіцієнтом повнопрохідності рівним або близькім до одиниці. Для газоподібних середовищ допускається f ≥ 0,7. Із зменшенням коефіцієнта повнопрохідності зменшуються габаритні розміри крана, тому що при зменшенні площі вікна проходу зменшуються середній діаметр і висота корпусу і пробки, зменшуються габаритні розміри і маса, також зменшуються необхідні для управління краном зусилля. Поряд з тим зростає коефіцієнт гідравлічного опору крана.

При виборі коефіцієнта повнопрохідності слід визначити, що економічно і технічно ефективніше - отримати економію матеріалу чи затратити його більше на виготовлення арматури, але при цьому знизити гідравлічний опір крана. У кранах із значним звуженням проходу різко зростає швидкість потоку середовища, що може викликати зростання ерозії прекривального елемента та корпусу, оскільки у потоці газу можуть бути механічні домішки (наприклад, окалина, іржа тощо). Як наслідок цього скорочується довговічність роботи крана і його надійність.

У пробках кранів найбільш поширеними формами вікон є круглі або трапеціїдальні. Вікна круглої форми використовують у тих випадках, коли: необхідно звести до мінімуму величину гідравлічних втрат; у конструкції не повинні бути застійні зони, у яких може випадати осад; необхідно забезпечити рівнопрохідність трубопроводу і крана.

Конструкція пробкового крана з круглим отвором вікон має більшу будівельну довжину на відміну від аналогічного крана з трапеціїдальною формою вікна і відповідно і більшу масу. Трапеціїдальна форма вікна широко використовується у конічних кранах для рідких і газоподібних середовищ.

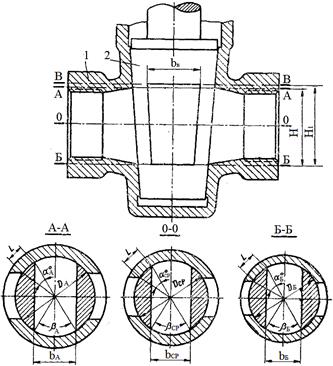

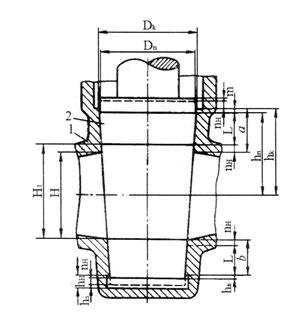

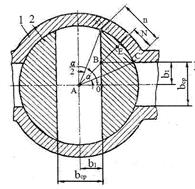

У пробках (корпусах) із трапеціїдальною формою вікна звичайно приймають відношення висоти трапеції H до середньої лінії трапеції bср рівним 2,5:1 (рисунокі2.1).

1 - корпус, 2 - пробка

Рисунок 2.1 - Схематичний розріз конічного крана

З урахуванням цього ширина вікна у середньому перерізі корпусу визначається за формулою

. (2.2)

. (2.2)

Висота вікна у корпусі

. (2.3)

. (2.3)

У процесі експлуатації корпус і пробка крана взаємно зношуються, у результаті чого пробка поступово сідає у корпус глибше, ніж зразу після виготовлення. Щоб запобігти зміні прохідного перерізу пробки відносно корпусу і відповідно збільшення гідравлічного опору у результаті утворення звуження на вході потоку в пробку, висота вікна в пробці повинна бути більшою, ніж у корпусі. Ця різниця висот називається натягом (  ).

).

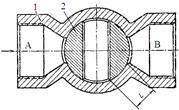

Працездатність і надійність крана залежить від величини перекриття L (рисунок 2.2).

1 - корпус; 2 - пробка

Рисунок 2.2 - Поперечний розріз прохідного крана

При закритому положенні крана патрубок В буде ізольований від середовища, яке находиться під тиском у патрубку А, двома ділянками контакту ущільнювальних поверхонь шириною L. Дуга L називається дугою перекриття. Практично величина перекриття як правило визначається довжиною хорди , яка відповідає відповідній дузі L і позначається n. Перекриття повинно забезпечувати герметичність і працездатність крана. При недостатній величині перекриття кран може бути негерметичним. Для забезпечення герметичності необхідно буде збільшувати зусилля притискування пробки до корпусу, але у цьому випадку це призведе до передчасного зношування деталей і скорочення довговічності конструкції.

Величина перекриття визначається наступними факторами:

- станом середовища (газоподібні середовища, а також малов'язкі нафтопродукти вимагають значно більшого перекриття, ніж такі речовини як смола, олива, нафта тощо);

- умовним проходом (чим більше значення умовного проходу, тим більша має бути величина перекриття, оскільки ймовірність неточності мікрогеометрії ущільнювальних поверхонь пробки і корпусу з збільшенням їх розмірів зростає);

- робочим тиском середовища. Якби досконало не були виготовлені контактні поверхні пробки і корпусу, між ними завжди є зазори за рахунок рисок від різця, абразиву, який використовується для притирання тощо. Оскільки зазори утворюють неначе лабіринт, тиск рідини ,яка протікає в них, різко зменшується і в певній точці перекриття надлишковий тиск стає рівним нулю, тобто середовище далі не проникає. Отже, чим більший буде тиск середовища, тим більшим повинна бути величина перекриття.

Інколи номінальне значення величини перекриття залежить і від інших факторів, наприклад, температурного режиму роботи арматури, наявності змащення тощо.

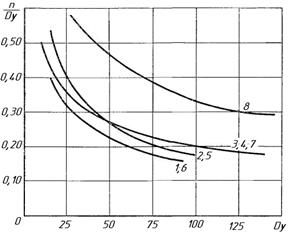

На графіку (рисунок 2.4) наведені залежності між перекриттям, віднесеним до діаметра умовного проходу і діаметром умовного проходу.

Оскільки зі збільшенням діаметра умовного проходу відносна величина перекриття зменшується і наближається до сталої величини, то ці криві можна описати такою залежністю [4]:

, (2.4)

, (2.4)

де n - величина перекриття, мм;

DN – діаметр умовного проходу пробки крана, мм;

k1, k2, k3 – коефіцієнти, які залежать від типу крана, середовища і тиску.

Загальна закономірність кривих у тому, що зі збільшенням діаметра умовного проходу величина відносного перекриття зменшується, наближаючись до якоїсь постійної величини.

У таблиці 2.1 приведено значення коефіцієнтів k1, k2, k3, які рекомендовано приймати авторами [4].

1 - крани прохідні натяжні латунні для газу, PN =0,1 кгс/см2; 2 – крани

прохідні натяжні латунні для газу, PN = 1 кгс/см2; 3 - крани прохідні

натяжні латунні для рідких середовищ, PN = 6 кгс/см2; 4 - крани прохідні сальникові латунні, PN =10 кгс/см2; 5 - крани прохідні натяжні чавунні для газу, PN =1 кгс/см2; 6 крани прохідні для рідких середовищ,

PN =6 кгс/см2; 7 - крани прохідні сальникові чавунні, PN -10 кгс/см2;

8 - крани триходові сальникові чавунні, PN =6 кгс/см2

Рисунок 2.4 - Графік залежності відносної величини

перекриття від діаметра умовного проходу

Таблиця 2.1 - Значення коефіцієнтів k1, k2, k3

| Коефіцієнт | Тип крана | Значення коефіцієнта |

| k1 | Прохідні натяжні для газу | 0,14 |

| Прохідні сальникові | 0,18 | |

| Триходові сальникові | 0,2 | |

| Прохідні крани зі змащуванням | 0,15 | |

| k2 | Натяжні крани на PN = 6 кгс/см2 для рідких середовищ і на PN = 0,1 кгс/см2 для газу | 4,3 |

| Натяжні крани на PN = 1 кгс/см2 для газу | 1,6 | |

| Прохідні сальникові крани на PN = 10 кгс/см2 для рідких середовищ | ||

| Триходові сальникові крани на PN = 6 кгс/см2 для рідких середовищ | ||

| Крани зі змащуванням на PN = 64 кгс/см2 для газу | ||

| k3 | Прохідні | |

| Триходові |

Висота верхньої частини конуса пробки ( від верху вікна до циліндричного пояска) приймається рівною величині дуги перекриття L (рисунок2.5). Висота нижньої частини конуса пробки приймається рівною

, (2.5)

, (2.5)

де -  - висота виходу пробки із корпусу крана.

- висота виходу пробки із корпусу крана.

1 - корпус, 2 - пробка

Рисунок 2.5 - Схема спряження конусів корпусу і

пробки

Вихід пробки із корпусу крана необхідний для того, щоб попередити її зависання під час притирання і у процесі експлуатації. У тих випадках, коли пробка не буде мати виходу із корпусу, під час притирання або у процесі експлуатації у корпусі може утворюватися виступ і пробка зависне (показано пунктирною лінією на рисунку 2.6). Герметичність перекривального елемента у такому випадку не забезпечується.

Величини натягу і виходу пробки hв у залежності від DN наведені у таблиці 2.2.

1 - корпус; 2 - пробка

Рисунок 2.6 - Схема утворення виступу в корпусі

Таблиця 2.2 – Значення натягу і виходу пробки hв залежності від DN

| Умовний діаметр DN, мм | Натяг nн, мм | Вихід пробки hв, мм |

| 3 - 32 | 2 - 3 | до 3 |

| 40 - 200 | 4 - 5 | 3 - 6 |

| 250 - 1000 | 6 - 10 | 6 - 12 |

Висота вікна у пробці знаходиться за формулою

(2.6)

(2.6)

При проведенні проектних розрахунків орієнтовне значення перекриття по хорді у середньому перерізі корпусу ( по осі трубопроводу) визначається за формулою

, (2.7)

, (2.7)

де m – число проходів;

n - величина перекриття, мм;

DN – умовний діаметр, мм;

А – коефіцієнт, який залежить від тиску середовища;

PN – умовний тиск, кгс/см2.

Значення коефіцієнта А слід приймати при тиску PN ≤ 10 кгс/см2 А = 1,5; при PN ≥ 16 кгс/см2 А = 2,5.

Середній діаметр для середнього перерізу корпусу визначається за формулою

. (2.8)

. (2.8)

Центральний кут у середньому перерізі, який відповідний перекриттю n, можна знайти із трикутника АЕС (рисунок 2.7). Оскільки

,

,

то

. (2.9)

. (2.9)

1 - корпус; 2 - пробка

Рисунок 2.7 - Схема перекриття крана

Довжина дуги перекриття, яка відповідає номінальному значенню перекриття, визначається за формулою

. (2.10)

. (2.10)

Діаметри пробки у перерізах А-А і Б-Б (рисунокі1.1) на рівнях верхньої і нижньої основи трапеції вікна корпусу можна знайти із умови збереження постійної довжини дуги L по всій висоті вікна

; (2.11)

; (2.11)

, (2.12)

, (2.12)

де k - конусність пробки (корпусу).

Конусність пробки (корпусу) k у більшості випадків приймають 1:6 або 1:7. При виборі конусності звичайно враховується наступне: чим менший кут конусності, тим менше осьове зусилля вздовж пробки вимагається для створення необхідного питомого тиску на ущільнювальних поверхнях. Проте при цьому зростає небезпека заклинювання пробки у корпусі і можливість задирання ущільнювальних поверхонь пробки або корпусу. При збільшенні кута конусності навпаки осьове зусилля збільшується, а імовірність задирання зменшується. Тому при конструюванні кранів із матеріалів, які мають добрі антифрикційні властивості (наприклад, чавун, латунь, бронза), рекомендується конусність 1:7, оскільки при цьому легше створити необхідний питомий тиск на ущільнювальних поверхнях і отримати необхідну герметичність. Для кранів загального призначення на тиск PNі=і10ікгс/см2 стандартами передбачається конусність тільки 1:7.

Довжини дуг, які відповідають проходам у верхньому і нижньому перерізах (рисунокі2.1), знаходяться за формулами

; (2.13)

; (2.13)

. (2.14)

. (2.14)

Оскільки нам відомі довжини дуг і діаметри у верхньому і нижньому перерізах, то кути  і

і  (рисунокі2.1) відповідно визначаються за формулами

(рисунокі2.1) відповідно визначаються за формулами

, (2.15)

, (2.15)

. (2.16)

. (2.16)

Ширини вікон у корпусі в перерізах А-А і Б-Б (хорди, які відповідають відповідно кутам  і

і  ) будуть дорівнювати

) будуть дорівнювати

, (2.17)

, (2.17)

. (2.18)

. (2.18)

Визначені таким чином розміри вікна забезпечують постійну величину перекриття в горизонтальних перерізах по всій висоті вікна.

Найбільша ширина вікна в пробці буде у перерізі В-В (рисунокі2.1) і її можна визначити за формулою

. (2.19)

. (2.19)

Розміри корпусу крана a і b повинні забезпечувати мінімальну величину перекриття при зміні взаємного розміщення пробки і корпусу під час експлуатації. Крім цього необхідно враховувати технологічність виготовлення крана.

Оскільки пробка має форму зрізаного конуса, то величина а визначається за такою формулою:

, (2.20)

, (2.20)

де  - половина кута при вершині конуса;

- половина кута при вершині конуса;

m – величина запасу конусу пробки, яка виключає можливість зависання пробки в процесі притирання.

У таблиці 2.3 приведено рекомендовані значення величини m у залежності від діаметра.

Таблиця 2.3 – Значення величини запасу конусу пробки

| Умовний діаметр DN, мм | 3…32 | 40…200 | 250…1000 |

| Величина запасу m, мм | До 2 | 2…5 | 5…10 |

Величина b визначається за формулою

. (2.21)

. (2.21)

При проектуванні кранів, особливо сальникових, рекомендується у верхній частині конуса пробки передбачати циліндричний пояс висотою hц.

Висота циліндричного поясу

, (2.22)

, (2.22)

де t – запас на зазор між шайбою і корпусом.

Рекомендується приймати t = 1…2 мм.

У нижній частині корпусу при проектуванні необхідно передбачати циліндричну ділянку або канавку. Її висота вибирається з таким розрахунком, щоб у процесі експлуатації пробка не впиралася в дно корпусу або у шайбу (у натяжних кранів):

, (2.23)

, (2.23)

де hз - запас на зазор між пробкою і дном корпусу.

Рекомендується приймати hз= 1,5…2 мм, а значення виходу пробки  згідно з таблицею 2.2

згідно з таблицею 2.2

Верхній діаметр конуса корпусу і пробки

; (2.24)

; (2.24)

, (2.25)

, (2.25)

де Dк – верхній діаметр конуса корпусу;

Dп - верхній діаметр конуса пробки;

hк і hп відповідно висоти від середнього перерізу до верхньої основи конусу корпуса і пробки.

Згідно з рисунком 2.5

,

,  . (2.26)

. (2.26)

Половина кута при вершині конуса

. (2.27)

. (2.27)

Довжина твірної конуса контакту корпусу з пробкою визначається за формулою

. (2.28)

. (2.28)

Висота вікна корпусу по твірній конуса

. (2.29)

. (2.29)

Половина центрального кута вікна у середньому перерізі

. (2.30)

. (2.30)

Площа поверхні контакту пробки з корпусом наближено визначається за формулою

. (2.31)

. (2.31)

2.2 Силовий розрахунокконічного крана

Затвори сферичного і циліндричного кранів працюють в умовах близьких до умов роботи плоского затвора вентиля. Кривизна ущільнення не відіграє великої ролі, оскільки радіус кривизни ущільнювальних поверхонь досить великий у порівнянні з мікронерівностями, а отже із висотою зазорів між поверхнями. Клиновий ефект у сферичному крані також не відіграє суттєвої ролі через великий кут, який утворюють ущільнювальні поверхні (біля 900). У циліндричних кранах клиновий ефект відсутній. У зв’язку із цим питомий тиск, який необхідний для забезпечення герметичності сферичних і циліндричних кранів без змащування, визначається за формулою [4]

, (2.32)

, (2.32)

де mс – коефіцієнт, який залежить від типу робочого середовища;

с і kc – сталі, які залежать від матеріалу ущільнення;

рр - робочий тиск, кгс/см2;

n – ширина перекриття (ущільнення), см.

При проведенні проектних розрахунків приймається, що робочий тиск середовища дорівнює умовному тиску, тобто  .

.

Значення коефіцієнтів с, kc і mс приведені у таблицях 2.4 і 2.5.

Таблиця 2.4 - Значення коефіцієнтів с, kc

| Матеріал ущільнення | Значення коефіцієнтів | |

| с | kc | |

| Сталь і тверді сплави | ||

| Чавун, бронза і латунь | ||

| Алюміній і його сплави, поліетилен, вініпласт | 0,9 | |

| Гума середньої твердості, пластикат поліхлорвініловий | 0,6 |

Таблиця 2.5 - Значення коефіцієнта mс

| Робоче середовище | Значення коефіцієнта mс |

| Рідина (крім гасу і бензину) | 1,0 |

| Гази (крім водню і гелію) | 1,5 |

| Гас, бензин, водень і гелій | 2,0 |

Слід відзначити, що питомий тиск на не плоских ущільнювальних поверхнях у сферичних і циліндричних кранах розподіляються нерівномірно. Проте і на плоских ущільненнях вентилів фактичний питомий тиск також розподілений не рівномірно через різну жорсткость і деформації елементів затвора. Тому питомий тиск, який знаходиться за формулою (2.32), є середнім по ущільненню.

У конічних кранах при роботі затвору проявляється клиновий ефект, а тому залежність питомого тиску (який необхідний для забезпечення герметичності) від тиску середовища буде відрізнятися від такої для плоского ущільнення. Експериментальне дослідження конічних кранів показали, що залежність середніх питомих тисків від робочого тиску при низьких тисках середовища має криволінійний характер , а в подальшому з ростом тиску стає майже прямолінійною.

На основі обробки експериментальних даних рекомендується наступна емпірична формула для визначення питомих тисків, які необхідні для забезпечення герметичності конічних кранів

, (2.33)

, (2.33)

де q – розрахунковий питомий тиск на ущільнювальній поверхні, кгс/см2;

kк – коєфіціент, який залежить від матеріалу корпусу и пробки;

kм - коєфіціент, який залежить від наявності мастила на ущільнювальних поверхнях;

n – ширина перекриття (ущільнення), см;

pp - робочий тиск, кгс/см2.

Значення коефіцієнтів kк і kм приведені у таблицях 2.6 і 2.7.

Таблиця 2.6 - Значення коефіцієнтів kк

| Матеріал корпусу і пробки | Значення коефіцієнта kк |

| Алюмінієвий сплав | 0,7 |

| Чавун, латунь і бронза | 1,0 |

| Сталь | 1,5 |

Осьове зусилля затягування, яке необхідне для забезпечення двосторонньої герметичності, визначається за формулою

. (2.34)

. (2.34)

Таблиця 2.6 - Значення коефіцієнтів kм

| Вид змащування ущільнювальних поверхонь | Значення коефіцієнта kм |

| Без змащування | 1,0 |

| Змащування при виготовлені і профілактиці | 0,6 |

| Примусове змащування під час роботи (крани із змащуванням | 0,2 |

У момент початку протікання речовини через ущільнення (перекриття) тиск середовища на вході в ущільнювання дорівнює робочому тиску pp, а на виході дорівнює нулю. Прийнявши закон зміни тиску в ущільнювачі лінійним, знайдемо, що середній тиск середовища в ущільнювачі у момент початку протікання речовини буде дорівнювати  . Тому при силовому розрахунку перекривальної арматури умовно приймають, що робочий тиск проникає до середини ущільнення. Із урахуванням цього зусилля від тиску середовища на пробку визначається за формулою

. Тому при силовому розрахунку перекривальної арматури умовно приймають, що робочий тиск проникає до середини ущільнення. Із урахуванням цього зусилля від тиску середовища на пробку визначається за формулою

. (2.35)

. (2.35)

У кранах при наявності мастила коефіцієнти тертя спокою і руху практично не відрізняються [4]. Відомо, що при терті змащених поверхонь коефіцієнт тертя зменшується при збільшенні питомого тиску. Тому в таблиці 2.7 приводяться значення коефіцієнтів тертя пробки об корпус крана при повороті у залежності від питомого тиску.

Момент тертя пробки об корпус при відкриванні крана

. (2.36)

. (2.36)

Якщо прийняти, що втрати у сальнику і шайбі дорівнюють 25 % від моменту тертя пробки об корпус, то орієнтовний момент, який необхідний для відкривання крана,

. (2.37)

. (2.37)

Таблиця 2.7 - Значення коефіцієнтів тертя  пробки об корпус крана при повороті у залежності від питомого тиску

пробки об корпус крана при повороті у залежності від питомого тиску

| Матеріал основних деталей | Коефіцієнт тертя  у залежності від питомого тиску в кгс/см2 у залежності від питомого тиску в кгс/см2

| |||

| до 8 | 8…12 | 12…20 | більше 20 | |

| Латунь, сталь | 0,18 | 0,15 | 0,12 | 0,1 |

| Корпус - алюміній, пробка - латунь | 0,22 | 0,2 | 0,18 | 0,13 |

Орієнтовний розрахунковий крутячий момент

. (2.38)

. (2.38)

Діаметр шпинделя (суцільного хвостовика пробки) у сальнику (для сальникових кранів) при проектному розрахунку визначається із умови кручення за формулою

, (2.39)

, (2.39)

де  - розрахункове допустиме напруження (див. розділ 4).

- розрахункове допустиме напруження (див. розділ 4).

Знайдений діаметр шпинделя округляють до більшого значення. Слід відмітити, що, чим менший діаметр хвостовика пробки, тим легше керувати краном, і зношування кранової набивки також буде меншим. Тому рекомендується діаметр хвостовика пробки вибирати, виходячи із забезпечення необхідної міцності і технологічних вимог, а також можливості закріплення на шпинделі поворотної ручки (шестерні).

Крім ущільнювальних поверхонь іншим важливим елементом, який обмежує надійність роботи кранів, є сальник. Сальниковий вузол виконує у сальниковому крані дві функції:

- забезпечує герметичність крана по відношенню до зовнішнього середовища;

- забезпечує герметичність у затворі шляхом передачі зусилля затягування на пробку.

Мінімальні зусилля затягування сальника, які необхідні для виконання першої і другої функції, як правило, не співпадають. Якщо зусилля затягування для забезпечення герметичності самого сальника більше необхідного зусилля затягування затвора, то при забезпеченні герметичності в затворі буде пропускання середовища через сальник. При подальшому затягуванні сальника витоки через нього припиняться, але питомий тиск на конічних ущільнювальних поверхнях значно зросте. При цьому збільшиться спрацювання і небезпека здирання ущільнювальних поверхонь, а також зросте момент тертя при повертанні пробки крана. Це спричиняє зниження надійності і довговічності кранів.

Якщо зусилля затягування для забезпечення герметичності самого сальника менше необхідного зусилля затягування затвора, то при забезпеченні герметичності сальника герметичність затвора ще не буде забезпечене. При подальшому затягуванні сальника зростає ступінь ущільнення набивки і збільшується сила тертя набивки об хвостовик пробки. Це призводить до зростання зусиль керування краном, напружень у деталях, а також пришвидшує зношування набивки, тобто знову знижується надійність і довговічність.

Найбільш довговічною буде така конструкція крана, в якій мінімальне зусилля затягування ,яке необхідне для герметизації сальника і затвора співпадають. За такої умови зовнішній діаметр сальника визначається за формулою

. (2.40)

. (2.40)

Максимальний питомий тиск, який діє на ущільнювальних поверхнях

. (2.41)

. (2.41)

Ширина s і висота hs сальника визначається за формулами

,

,  . (2.42)

. (2.42)

Момент тертя в сальнику

, (2.43)

, (2.43)

де  - коефіцієнт, який залежить від робочого тиску і відношення

- коефіцієнт, який залежить від робочого тиску і відношення  (таблиця 2.8).

(таблиця 2.8).

Момент тертя у шайбі знаходиться за формулою

, (2.44)

, (2.44)

де  - коефіцієнт тертя у сальнику, який залежить від робочого тиску (таблиця 2.8);

- коефіцієнт тертя у сальнику, який залежить від робочого тиску (таблиця 2.8);

- середнє значення радіуса сальника.

- середнє значення радіуса сальника.

.

.

Крутячий момент, який необхідний для повороту пробки (відкриття сальникового крана)

. (2.45)

. (2.45)

Розрахунковий крутячий момент для сальникових кранів також необхідно приймати із запасом, а тому

. (2.46)

. (2.46)

Табл. 2.8

Дата добавления: 2015-07-06; просмотров: 1597;