Отвальные работы при железнодорожном транспорте

При перевозке вскрышных пород железнодорожным транспортом применяется плужное, экскаваторное (мехлопатами, драглайнами, многоковшовыми экскаваторами-абзетцерами), бульдозерное, скреперное и гидравлическое отвалообразование.

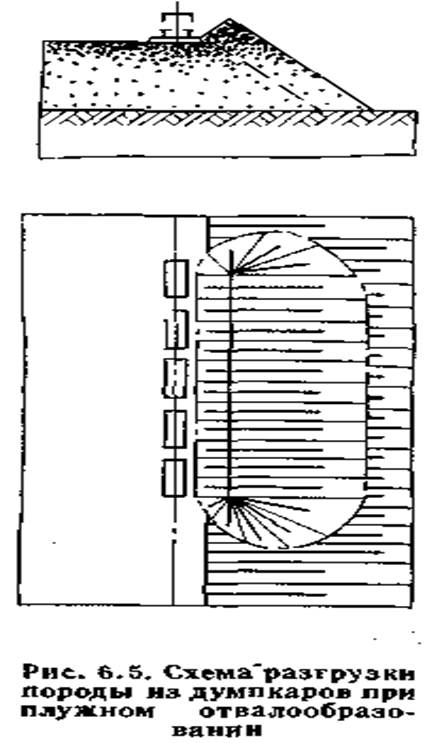

Плужное отвалообразование в настоящее время ограниченно применяется на открытых горных работах: при одновременной эксплуатации большого числа тупиков и относительно малой производительности каждого из них; при складировании горной массы на косогорах; на резервных периодически используемых тупиках, когда основной объем отвальных работ выполняется экскаваторами. Для плужного отвалоббразования характерна одновременная разгрузка всех думпкаров по длине локомотивосостава под откос уступа (рис. 6.5).

С помощью переднего лемеха, главных боковых и откосных крыльев отвальный плуг сбрасывает породу под откос и одновременно планирует площадку новой трассы железнодорожного пути. Обычно шаг передвижки путей составляет 1,5 – 2,5 м и в отдельных случаях может достигать 4 м. Длина отвальных тупиков составляет 500 – 2500 м, высота отвалов от 7 до 25 м.

Приемная способность отвальных тупиков и их число зависят от высоты и длины плужного отвала, а также от шага передвижки.

Большое число резервных тупиков, их небольшая приемная способность, малый шаг передвижки, большой объем и дороговизна путевых работ, зависимость от климатических условий при отсыпке мягких пород в дождливый период и другие недостатки ограничивают область применения плужного отвалообразования на карьерах.

Отвалообразование механическими лопатами является наиболее распространено на открытых горных работах при размещении в отвал мягких и разрушенных полускальных и скальных пород. Значительный (22 – 25 м) шаг передвижки путей и снижение в связи с этим затрат на путепереукладочные работы (в 10 – 15 раз), большая вместимость отвальных тупиков и другие достоинства по сравнению с плужным отвалообразованием позволили в настоящее время широко применять экскаваторное отвалообразование на большинстве угольных и рудных карьеров.

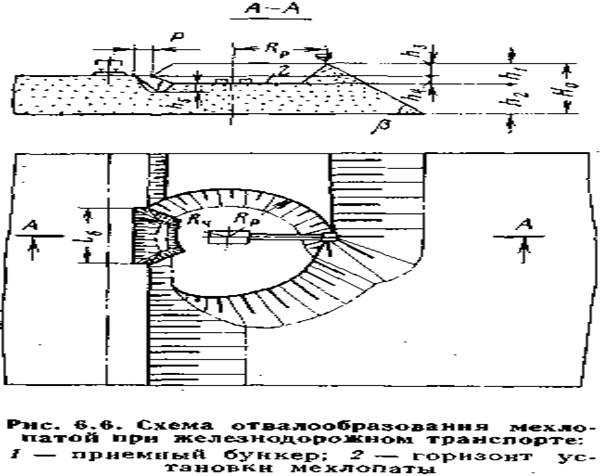

Отвалообразование мехлопатами заключается в следующем (рис. 6.6).

На нижний подуступ отвального уступа устанавливается мехлопата и переэкскавирует разгружаемую из думпкаров в приемный бункер породу вперед по ходу экскаватора на нижний уступ, сбоку под откос отвала и сзади экскаватора на верхний подуступ. Приемный бункер устраивается экскаватором у нижней бровки верхнего подуступа и по мере отсыпки породы регулярно переносится в новое положение.

Переукладка железнодорожного пути на новую трассу производится после отсыпки нижнего и верхнего подуступов на ширину отвальной заходки.

На некоторых карьерах применяется отвалообразование драглайнами, процесс которого аналогичен процессу отвалообразования мехлопатами.

Использование драглайнов позволяет в 3 – 7 раз по сравнению с отвалообразованием мехлопатами сократить объем путепереукладочных работ, использовать на вывозке вскрыши более тяжелые локомотивосоставы, увеличить высоту отвальных уступов и повысить безопасность отвальных работ.

Наиболее применимы схемы отвалообразования при одном железнодорожном тупике с нижней, верхней и последовательной нижней и верхней отсыпкой двух ярусов.

На рис. 6.9 приведена последовательная верхняя и нижняя схемы отсыпки драглайном двух ярусов отвала соответственно при прямом и обратном проходах экскаватора.

Область применения отвалообразования драглайнами ограничивается мягкими и мелковзорванными породами.

Отсыпка отвалов специальными отвальными экскаваторами — абзетцерами (рис. 6.10) целесообразна только при выемке связных и песчаных пород.

Порода из железнодорожных думпкаров разгружается в приемную канаву, откуда она черпается заборным органом абзетцера и с помощью отвальной консоли, оборудованной ленточным конвейером, перемещается в отвал.

Современные отвальные экскаваторы-абзетцеры имеют емкость черпаков от 400 до 4500 л и паспортную производительность от 770 до 5650 м3/ч. При вылете отвальной консоли от 63,5 до 91,2 м они обеспечивают верхнюю отсыпку отвала высотой от 18 до 35 м.

Обычно стремятся отсыпку отвалов производить широкими за-ходками, так как при этом улучшаются условия содержания железнодорожных путей, сокращаются затраты на их переукладку, полностью используется вылет отвальной консоли и создаются условия для управления углом откоса отвала.

Зависимость от климатических условий, а также высокие трудовые и материальные затраты на содержание железнодорожных путей являются ограничивающими факторами применения абзетцеров в качестве отвальных машин на открытых горных разработках.

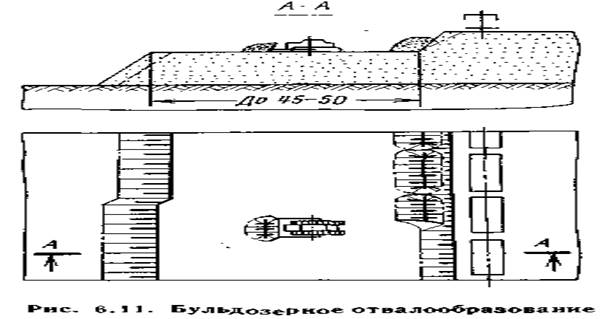

Бульдозерное отвалообразование при железнодорожном транспорте (рис. 6.11) используется для складирования мягких, мелко- и средневзорванных пород. В зависимости от обводненности и других свойств пород высота отсыпаемого отвала достигает 20 м и более.

Для бульдозерного отвалообразования характерна высокая приемная способность отвального тупика. Кроме того, отсутствует ограничение шага переукладки путей параметрами отвальной машины (экскаватора, абзетцера и т. д.), незначительные в сравнении с экскаваторным способом капитальные и эксплуатационные затраты. Одновременная разгрузка думпкаров позволяет увеличить пропускную способность отвальных путей. Интенсивность отвалообразования увеличивается как за счет применения более мощных бульдозеров и их числа, так и за счет применения думпкаров большей грузоподъемности. Оптимальная ширина отвальной заходки, установленная по минимуму приведенных затрат, равна 30 – 70 м, а длина отвального тупика по тому же критерию – 1200 – 1500 м.

Ограниченно при складировании мягких, и мелковзорванных пород может применяться скреперное отвалообразование, при котором удается увеличить высоту отвального уступа и пропускную способность тупика, сократить протяженность отвальных путей и увеличить шаг их переукладки.

Ширина отвальной заходки при скреперном отвалообразовании по условию экономически допустимой предельной дальности транспортирования может достигать 700 – 750 м.

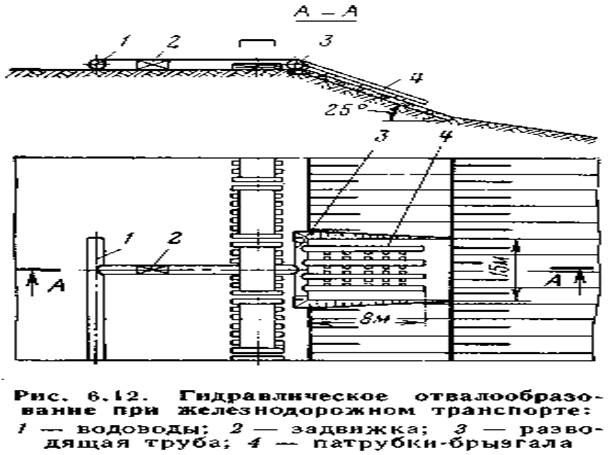

Гидравлическое отвалообразование при железнодорожном транспорте (рис. 6.12) применяется для складирования мягких и легко размываемых песчаных и связных пород.

Способы гидравлического отвалообразования: размыв породы на приемном откосе с помощью поступающей через насадки воды; размыв породы на приемном откосе гидромониторами; нагнетание и сползание водонасыщенной породы водой под давлением 300 – 500 кПа через специальные трубы; смыв породы с приемного откоса водой из аккумулирующей емкости.

При гидравлическом отвалообразовании откос, по которому происходит движение водонасыщенной породы, постепенно выпола-живается и перемещение породы прекращается. Тогда производится отсыпка породы без смыва до тех пор, пока можно переносить железнодорожный путь и технические средства гидромеханизации в новое положение. После этого цикл гидроотвалообразования повторяется.

В зависимости от способа гидрообразования расход воды может изменяться от 1 до 2 м3 на 1 м3 породы.

Смыв водой из аккумулирующей емкости позволяет укладывать в отвал раздробленные породы крупностью кусков до 100 – 200 мм в смеси с песком и глиной.

Использование гидроотвалообразования в определенных природных и климатических условиях по сравнению с экскаваторным отвалообразованием позволяет сократить объем путепереукладочных работ, резко поднять производительность труда отвальных рабочих, в 2 – 4 раза снизить капитальные и эксплуатационные затраты.

Дата добавления: 2015-07-24; просмотров: 1075;