ОБРАЗОВАНИЕ СВАРНЫХ СОЕДИНЕНИЙ

Точечная, рельефная и шовная сварка. При этих способах сварки условия образования сварных соединений аналогичны и состоят из четырех этапов.

На первом подготовительном этапе (сжатие) свариваемые поверхности входят в соприкосновение при определенном усилии. Происходят деформация микронеровностей в местах контакта и частичное разрушение оксидных пленок. Уменьшаются и стабилизируются контактные сопротивления. Соединение подготовляется к включению сварочного тока.

Второй этап начинается с момента включения сварочного тока и заканчивается началом расплавления литого ядра. Во время этого этапа металл нагревается и расширяется в месте соединения. С нагревом металла развиваются пластические деформации, под влиянием которых металл вытесняется в зазор и образуется поясок, уплотняющий ядро.

Третий этап начинается с возникновения расплавленной зоны и ее увеличения до номинального диаметра литого ядра dя.ном.. На этом этапе происходит дробление и разрушение оксидных пленок, которые замешиваются в расплавленном металле ядра. Действие электродинамических сил способствует этому процессу и приводит к интенсивному перемешиванию жидкого металла и выравниванию состава ядра при сварке разнородных металлов. При таком перемешивании нерастворимые частицы оксидных пленок и загрязнений концентрируются на периферии расплавленного металла.

Четвертый этап начинается с момента выключения тока. Во время этого этапа происходят охлаждение и кристаллизация металла и проковка зоны сварки.

Качество сварных соединений зависит от продолжительности, формы и величины импульсов сварочного тока, а также от размеров и скорости нарастания сжимающего усилия.

В результате термомеханических процессов в зоне сварки протекают сопутствующие процессы: появляются остаточные напряжения и деформации, происходят структурные изменения в околошовной зоне, изменяется объем металла при нагреве и охлаждении, окисляются и взаимодействуют металлы в контакте электрод - деталь и др.

Стыковая сварка. При двух основных разновидностях стыковой сварки - сопротивлением и оплавлением - сварные соединения образуются по-разному.

При стыковой сварке сопротивлением на первом подготовительном этапе детали входят в соприкосновение при существенном усилии.

На втором этапе включают ток и торцовые поверхности соединения нагревают до (0,8-0,9).Тпл основного металла. Прилегающие зоны металла прогреваются на определенную глубину, и происходит совместная пластическая деформация. При таком способе сварки во время пластической деформации происходит частичное выдавливание оксидов с торцовой поверхности.

Термическая активация атомов в этот момент способствует образованию активных центров взаимодействия и окончательному формированию сварного соединения в твердой фазе.

Значительное влияние на образование сварного соединения оказывают оксидные пленки на торцовой поверхности. Во время нагрева воздух почти беспрепятственно проникает к нагретым торцовым поверхностям, окисляя их и препятствуя образованию межатомных связей. Применяемая защита места сварки при некоторых разновидностях этого способа замедляет процессы окисления. При стыковой сварке сопротивлением в месте соединения обычно остается часть оксидов, которые, и ухудшают качество соединения.

Стыковая сварка способом оплавления технологически делится на стыковую сварку непрерывным оплавлением и оплавлением с подогревом.

На первом этапе происходит соприкосновение торцовых поверхностей под небольшим усилием, достаточным только для электрического контакта. Второй этап - нагрев и оплавление зоны сварки. Между торцами возникают контакты вначале в твердом состоянии, затем в виде перемычек расплавленного металла, которые периодически разрушаются. Температура торцов при нагреве оплавлением близка к температуре плавления. Детали больших сечений перед этим этапом предварительно подогревают кратковременным замыканием торцов или токами высокой частоты (ТВЧ) через торцовый индуктор. На третьем этапе производится осадка. При быстром сближении торцов пленки расплавленного металла, покрывающие торцы, объединяются в общую жидкую прослойку и образуются общие связи в жидкой фазе. При дальнейшей осадке и пластической деформации жидкий металл выдавливается из зазора и соединение окончательно формируется уже в твердой фазе. Часть расплавленного металла может остаться невыдавленной и в этом месте сварное соединение образуется в результате совместной кристаллизации. При сварке оплавлением удалить оксидные пленки значительно легче. Большинство из них находится на поверхности расплавленного металла, покрывающего торцы деталей, и легко удаляется при осадке вместе с расплавленным металлом.

Качество сварного соединения зависит от степени пластической деформации, которая характеризуется коэффициентом площади:

где Sн и Sк - начальное и конечное сечение стыка.

При стыковой сварке сопротивлением соединение необходимого качества можно получить при kпл >4, а при сварке оплавлением - при kпл < 2. Нагрев с большим градиентом распределения температуры существенно облегчает удаление оксидов из зоны сварки.

В стыковом соединении при сварке оплавлением отсутствуют включения оксидов и оно получается высокого качества. Качество стыковых сварных соединений зависит от динамики осадки, изменения скорости оплавления в период нагрева, момента выключения тока.

4 НАГРЕВ МЕТАЛЛА СВАРОЧНЫМ ТОКОМ

При контактной сварке детали нагревают электрическим током, пропускаемым через место сварки.

В соответствии с законом Джоуля-Ленца на участке электрической цепи между электродами с активным сопротивлением Rэ.э выделяется теплота Qэ.э , благодаря чему металл нагревается в зоне сварки до необходимой температуры.

Условия выделения теплоты при сварке непрерывно изменяются, так как изменяются Rэ.э и IСВ поэтому закон Джоуля-Ленца для данного случая выражается в дифференциальной форме:

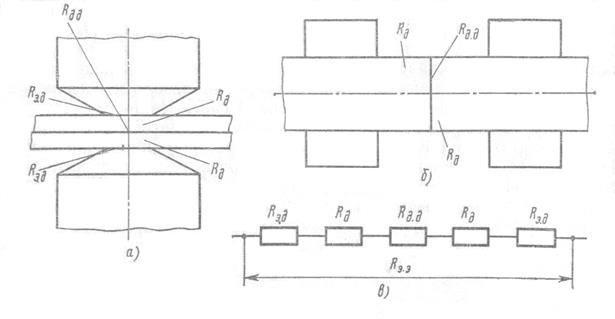

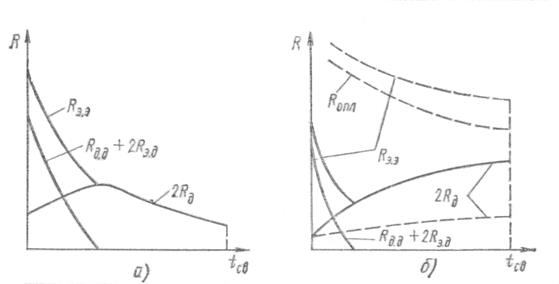

Сопротивление Rэ.э невелико и измеряется в микроомах. Для точечной и шовной сварки Rэ.э складывается (рис. 8, а) из контактных сопротивлений деталь - деталь Rд.д и электрод – деталь Rэ.д и собственного сопротивления металла деталей Rд:

Рис. 8. Общее сопротивление зоны сварки:

а – точечной; б – стыковой; в – эквивалентная схема замещения зоны сварки

При стыковой сварке (рис. 8, б) в общем сопротивлении не учитывают сопротивление Rэ.д вследствие малого его значения и значительного удаления от места контакта.

Нагрев при контактной сварке имеет следующие особенности: относительно небольшое активное сопротивление; наличие контактного сопротивления; интенсивный отвод теплоты во время нагрева через электроды и окружающий металл; значительное изменение сечения, по которому протекает ток.

На условия нагрева также влияет изменение удельного сопротивления металла вследствие повышения температуры, образования или распада твердых растворов, пластической деформации, поверхностного эффекта и др.

При контактной сварке на общий нагрев оказывает влияние эффект Пельтье. Сущность эффекта заключается в следующем: в металлах средняя энергия электронов различна и изменение ее при нагреве также неодинаково. Эта энергия различна в металлах в твердом и расплавленном состояниях. Если через контакт металлов, разнородных или находящихся в твердом или расплавленном состоянии, пропустить электрический ток, то в зависимости от средней энергии электронов будет наблюдаться поглощение или выделение теплоты в месте контакта.

При симметричном переменном токе эффект проявляться не будет, так как общее количество теплоты, выделяющейся в контакте,

где Qэ.э и QП - теплота, выделяющаяся в соответствии с законами Джоуля - Ленца и Пельтье.

Теплота Пельтье пропорциональна Iсв и tсв. Доля этой теплоты в общем балансе энергии обычно не превышает 5 - 10 %.

При униполярных импульсах сварочного тока теплота Пельтье искажает симметрию литого ядра, что влияет на глубину провара и остаточную деформацию.

5 ЭЛЕКТРИЧЕСКОЕ СОПРОТИВЛЕНИЕ КОНТАКТА

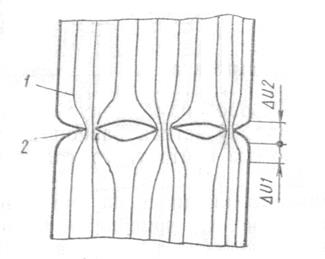

Если через металлические проводники пропустить ток и замерить падение напряжения на двух участках равной длины (рис. 9), то всегда  вследствие контактного сопротивления в месте стыка.

вследствие контактного сопротивления в месте стыка.

Рис. 9. Схема электрического контакта

1 – линии тока; 2 – отдельные точки касания

В месте контакта из-за касания проводников по отдельным микровыступам резко уменьшается сечение, что приводит к искривлению и локальному сгущению линий электрического тока («ситовой» характер проводимости). Шероховатость, оксиды и различные загрязнения затрудняют образование металлического контакта через микровыступы.

При измерении сопротивления двух холодных пластин из низкоуглеродистой стали толщиной (3 + 3) мм и усилии сжатия 2000 Н по схеме амперметр - вольтметр значение Rэ.э изменяется от 100 (шлифованная поверхность) до 80 000 мкОм (ржавчина и окалина на поверхности), при этом Rд < Rд.д + 2Кэ.д.

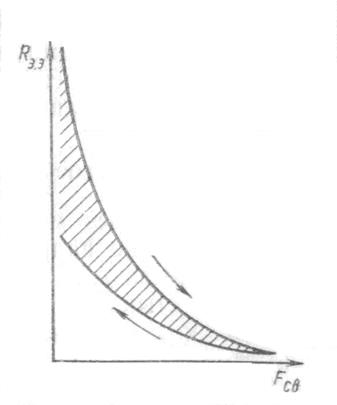

Увеличение усилия сжатия Fсв приводит к пластическим деформациям, разрушению оксидных пленок и снижению Rэ.э , (рис. 10). При снятии усилия контактное сопротивление оказывается ниже первоначального, что свидетельствует о своеобразном гистерезисе контактного сопротивления. Оксидные пленки и загрязнения способствуют увеличению сопротивления Rэ.э. На стальных образцах  . При сварке происходит изменение контактной поверхности электрода (окисление, загрязнение, изменение химического состава и др.) и контактное сопротивление существенно увеличивается.

. При сварке происходит изменение контактной поверхности электрода (окисление, загрязнение, изменение химического состава и др.) и контактное сопротивление существенно увеличивается.

Рис. 10. Гистерезис сопротивление Rэ.э при изменении усилия сжатия Fсв

При нагреве места сварки развиваются процессы пластической деформации микровыступов, оксидные пленки разрушаются и контактные сопротивления быстро (несколько миллисекунд) снижаются практически до нуля. При сварке сталей это происходит уже при температуре около 600 °С, а при сварке алюминиевых сплавов - около 350 °С.

Контактное сопротивление Rд.д при стыковой сварке сопротивлением аналогично контактному сопротивлению при точечной и шовной сварке.

В общем балансе теплота, выделяемая в контакте, не превышает 15 %. Однако после быстрого исчезновения контактного сопротивления в этом месте остается зона нагретого металла, которая продолжает усиленно генерировать теплоту. Влияние контактного сопротивления на нагрев в зоне сварки возрастает с увеличением жесткости режима, так как время существования контактного сопротивления относительно общего времени прохождения сварочного тока существенно увеличивается.

При стыковой сварке оплавлением контактное сопротивление Rопл имеет другую природу. Между торцами свариваемых деталей образуются контактные перемычки расплавленного металла, которые и создают сопротивление. Их размеры растут с увеличением сечения свариваемых деталей и скорости оплавления. Контактное сопротивление (мкОм) рассчитывают по эмпирической формуле

где k1 - коэффициент, учитывающий свойства стали, для углеродистых и низколегированных сталей k1 = 1, для аустенитных сталей k1 = 1,1; S - сечение свариваемых деталей, см2; vопл - скорость оплавления, см/с; j - плотность тока, рассчитанная на все сечения, А/мм2.

Это контактное сопротивление по значению больше, чем при других способах, оно составляет 100-2500 мкОм и существует почти в течение всего процесса сварки.

6 ОБЩЕЕ СОПРОТИВЛЕНИЕ В ЗОНЕ СВАРКИ

В течение нагрева выделение теплоты в зоне сварки происходит на сопротивлении Rэ.э участка между электродами.

Для случая точечной сварки это сопротивление (рис. 11) в первый период быстро уменьшается вследствие снижения контактных сопротивлений. Степень снижения зависит от сжимающего усилия и с его повышением уменьшается.

Рис. 11. Изменение электрических сопротивлений в процессе точечной (а) и стыковой (б) сварки ( - сопротивлением; - оплавлением )

Рис. 11. Изменение электрических сопротивлений в процессе точечной (а) и стыковой (б) сварки ( - сопротивлением; - оплавлением )

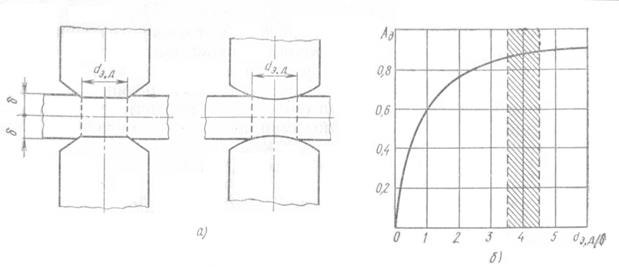

Собственное сопротивление пакета из двух листов толщиной d можно оценить с помощью формулы

где 2.Rд - электрическое сопротивление реальной цепи с учетомрастекания тока вне цилиндра диаметром dэ.д; Ад - коэффициент сопротивления детали, Ад = 2.Rд/Rц;  - электрическое сопротивление цилиндра диаметром dэ.д и высотой 2.d.

- электрическое сопротивление цилиндра диаметром dэ.д и высотой 2.d.

Степень растекания тока и Адзависят от отношения dэ.д/d (рис. 12). С увеличением толщины пластины d (dэ.д = соnst) различие между 2Rд и Rц возрастает. Сопротивление Rд обычно вычисляют для конечной стадии процесса (к концу нагрева) и полученное значение используют для определения сварочного тока.

Рис. 12. Схема зоны нагрева с плоской и сферической рабочей поверхностью электрода (а) и зависимость Dд = Rд/Rцот dэ.д/d. Наиболее распространенная область заштрихована (б)

При плоской поверхности электрода ее диаметр и есть dэ.д в конце нагрева (рис. 12, а). При сферической заточке этот диаметр определяют по формуле  , где sд - условное сопротивление пластической деформации.

, где sд - условное сопротивление пластической деформации.

В конце нагрева для сталей sд  200 МПа, для алюминиевых сплавов sд

200 МПа, для алюминиевых сплавов sд  100 МПа. Тогда эта формула принимает вид

100 МПа. Тогда эта формула принимает вид

,

,

где кн - коэффициент, учитывающий неравномерность нагрева пластин, для сталей кн = 0,85; dк.кон - диаметр контакта к концу нагрева; r1 и r2 - удельные сопротивления соответственно для температур t1 и t2нагрева листов пакета; для сталей принимают t1 = 1200 °С и t2 = 1500 °С.

При стыковой сварке сопротивлением схема изменения Rэ.эв течение нагрева аналогична схеме изменения этого сопротивления при точечной сварке.

При стыковой сварке оплавлением (рис. 12, б) суммарное сопротивление Rэ.э изменяется по другому закону. Контактное сопротивление Rоплсуществует в течение всего процесса оплавления, несколько снижаясь к концу периода в связи с повышением скорости оплавления вследствие увеличения числа контактов-перемычек и их сечения. Во время осадки это сопротивление исчезает и Rэ.эстановится близким к 2.Rд.

При стыковой сварке сопротивлением после исчезновения контактного сопротивления общее сопротивление определяется длиной выступающих из зажимных губок деталей с учетом неравномерности их нагрева. При сварке оплавлением эта неравномерность зависит также от предварительного подогрева перед оплавлением.

На каждом участке электросопротивление приближенно определяется по общей формуле

Rд = m.rt.l/S,

где m – коэффициент поверхностного эффекта, который до температур ферромагнитного превращения (для стали 768 °С) растет для деталей из углеродистой стали диаметром более 20 мм; rt - удельное электросопротивление при температуре нагрева; l- длина участка с равной температурой.

7 ТЕПЛОВОЙ БАЛАНС ПРИ КОНТАКТНОЙ СВАРКЕ

Общая характеристика нагрева при контактной сварке выражается формулой теплового баланса

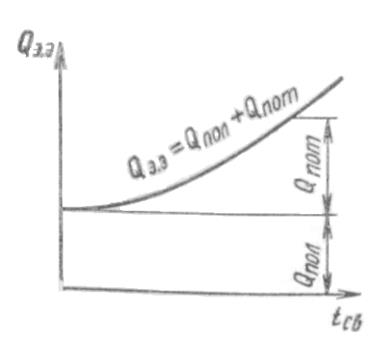

Qэ.э = Qпол + Qпот

где Qэ.э - общее количество теплоты, выделенной в зоне нагрева; Qпол - полезная теплота, расходуемая на нагрев металла в зоне сварки; Qпот - потери теплоты в окружающий металл, электроды и атмосферу.

В определенных пределах Qпол не зависит от продолжительности нагрева и определяется объемом нагретого металла V до температуры Т°С при удельной теплоемкости с и плотности g:

Qпол = V.c.g.T .

Потери теплоты увеличиваются с увеличением продолжительности нагрева, поэтому растет и общее количество теплоты Qэ.э , (рис. 13). При этом неизбежно расширяется зона нагрева при высоком коэффициенте температуропроводности свариваемого материала.

Рис. 13. Типовая зависимость необходимой для сварки теплоты

от длительности нагрева

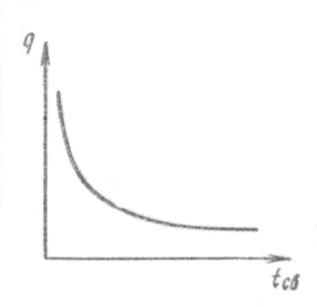

Среднее количество теплоты, выделяемой в единицу времени tсв при нагреве,

q = Qэ.э . tсв .

Последнее выражение не учитывает неизбежные потери в сварочной машине на нагрев сварочного трансформатора и токоведущих элементов.

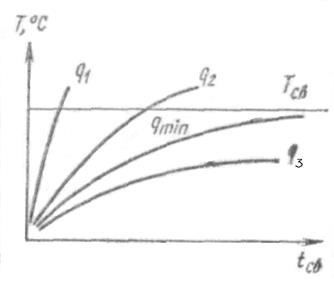

С увеличением tсвнеобходимая мощность уменьшается (рис. 14). Скорость нагрева зоны сварки до заданной температуры зависит от установленной мощности (рис. 15). При большой мощности q1 температура Тсв, необходимая для сварки, достигается за время tmin. С уменьшением мощности длительность нагрева увеличивается. При использовании недостаточной мощности q3нагреть место сварки до необходимой температуры невозможно. В этом случае выделяется недостаточное количество теплоты и вся она рассеивается в виде потерь.

Следовательно, мощность, необходимая для контактной сварки, не является постоянной величиной; она снижается с увеличением продолжительности нагрева, но всегда должна быть больше qmin.

Рис. 14. Типовая потребляемой при сварке мощности

от длительности нагрева

Рис. 15. Типовая зависимость температуры в зоне сварки

от длительности нагрева

Теплота, выделяющаяся на участке между электродами, является основным показателем, ее используют для приближенного расчета силы сварочного тока. Считают, что вся теплота Qэ.э расходуется на нагрев металла в зоне сварки (Q1), потери вследствие теплопроводности в окружающий металл (Q2)и электроды (Q3) т.е.

Qэ.э = Q1 + Q2 +Q3 .

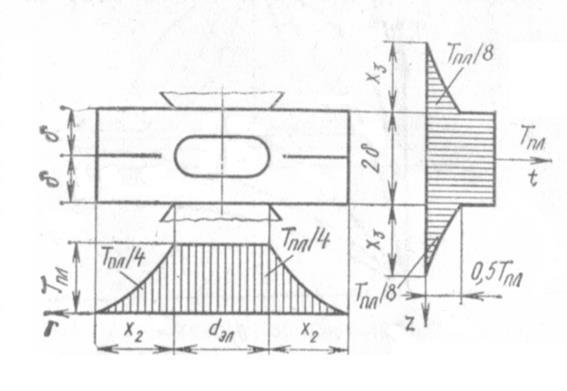

Для точечной сварки зону нагрева теплотой Q1 до температуры плавления металла Тплсчитают столбик металла высотой 2d и диаметром основания dэ (рис. 16). Теплота Q2, расходуемая на нагрев прилегающей зоны металла, представляется в виде кольца шириной Х2, окружающего литое ядро, близкое по диаметру к dэ. Среднюю температуру кольца принимают равной четверти Тпл. Теплота Q3, нагревающая электроды, условно прогревает их на величину Х3. до средней температуры Т3, которую принимают равной (1/8).Тпл. Для приближенного расчета Q1 используют формулу

где с и g — средняя теплоемкость и плотность металла изделия.

Рис. 16. Схема расчета силы сварочного тока при точечной сварке

В этом расчете допускают, что весь объем металла, а не литое ядро, нагрет до Тпл. В более точных расчетах выделяют отдельно зоны металла, нагретые ниже Тпл.

При расчете Q2 принимают, что теплота во время сварки успевает распространиться на расстояние Х2. Значение Х2 определяется временем сварки tсв и температуропроводностью а металла  где а — это отношение теплопроводности l к средней теплоемкости с и плотности g[а = l/(сg) ]. Если площадь кольца p.Х2.(dэ + Х2), его высота 2.d и средняя температура нагрева Тпл/4, то

где а — это отношение теплопроводности l к средней теплоемкости с и плотности g[а = l/(сg) ]. Если площадь кольца p.Х2.(dэ + Х2), его высота 2.d и средняя температура нагрева Тпл/4, то

где к1 = 0,8 учитывает неравномерность распределения температуры по ширине кольца.

Потери теплоты в электродах Q3 рассчитывают по формуле

где к2- коэффициент, учитывающий форму электродов; при цилиндрическом электроде к = 1, при коническом к = 1,5, а в случае использования электродов со сферической рабочей частью к = 2; сэи gэ — средняя теплоемкость и плотность металла электрода;  , где аэ.м - температуропроводность материала электродов.

, где аэ.м - температуропроводность материала электродов.

Силу сварочного тока (действующее значение) рассчитывают по формуле закона Джоуля-Ленца:

где кис - коэффициент, учитывающий изменение сопротивления во время сварки; для низкоуглеродистых и низколегированных сталей кис = 1 - 1,1; для алюминиевых сплавов кис = 1,2 - 1,4; для коррозионно-стойких, жаропрочных сталей и титана кис = 1,1 - 1,2; tсв - время сварки, которое выбирают по эмпирическим формулам или таблицам рекомендованных режимов.

8 НАГРЕВ ДЕТАЛЕЙ ПРИ СТЫКОВОЙ СВАРКЕ

При стыковой сварке общий нагрев деталей происходит теплотой, которая выделяется в них и в контактах при прохождении сварочного тока.

При сварке сопротивлением теплота, выделяющаяся в контакте между торцами свариваемых деталей, относительно невелика и по мере нагрева соединения быстро уменьшается. При сварке оплавлением, наоборот, в этом месте выделяется значительное количество теплоты и оно мало изменяется в процессе оплавления. При таких способах сварки теплоту, которая генерируется в контактах между электродами (губками) и деталью не учитывают, так как это место удалено от места сварки и количество теплоты небольшое вследствие высокого усилия, прилагаемого в зажимах.

Температуру нагрева каждого участка свариваемой детали можно рассчитать. Для расчета выбирают схему стержня неограниченной длины, нагреваемого, до температуры Т1, равномерно распределенным по длине неизменяющимся током с линейно возрастающим сопротивлением. Второй источник теплоты - это приконтактная зона, мгновенно выделяющая теплоту, которая нагревает эту зону до температуры Т2. В дальнейшем теплота распространяется вдоль свариваемых деталей. Общая температура нагрева Тв зоне, определяемой координатой х, в момент времени tсв

Т(х, t) = Т1 (t) +T2 (x, t) .

При определении этих температур учитывают изменение теплофизических свойств свариваемых материалов. В расчетных формулах учтен неравномерный характер нагрева, выражаемый экспоненциальным законом. В формулы входят основные теплофизические характеристики металлов, для упрощения расчетов применяют номограммы и некоторые расчетные коэффициенты.

При сварке оплавлением нагрев в основном идет за счет теплоты qопл, выделяемой на сопротивлении контакта, которое имеет значительную величину и существует в течение длительного времени

.

.

Теплота расходуется одновременно на нагрев выбрасываемого металла из зазора между торцами деталей  и на теплопередачу в детали

и на теплопередачу в детали  . Этот процесс можно связать с параметрами режима сварки формулой

. Этот процесс можно связать с параметрами режима сварки формулой

,

,

где S - сечение деталей, см2; g, с, l и m0 - плотность, удельная теплоемкость, теплопроводность и скрытая теплота плавления свариваемого металла; Т1 - температура торцов при оплавлении (в начале оплавления комнатная, в конце близкая к температуре плавления; при сварке с подогревом в начале процесса оплавления Т1= Тпод); Тпл - средняя температура выбрасываемого при оплавлении металла, для стали Топл = 2000 °С; dТ/dх- градиент температуры у торца, при сварке стали dТ/dх= 2000 - 5000 0С/см.

9 ПЛАВЛЕНИЕ И КРИСТЛЛИЗАЦИЯ МЕТАЛЛА

ПРИ ТОЧЕЧНОЙ, РЕЛЬЕФНОЙ И ШОВНОЙ СВАРКЕ

При точечной, рельефной и шовной сварке сварное соединение образуется из общей ванны жидкого металла в результате кристаллизации. Расплавление металла начинается с центральной зоны соединения и постоянно расширяется на периферию. Расплавленный металл удерживается от вытекания в зазор уплотняющим пояском, где сварка произошла в твердой фазе. На поверхности металла обычно присутствуют пленка оксидов и остатки загрязнений даже после тщательной зачистки. Все эти неметаллические вещества частично выдавливаются к периферии в начальной стадии нагрева, а часть их распределяется по всему объему литого ядра.

Расплавленный металл литого ядра под действием электромагнитных сил, возникающих от взаимодействия сварочного тока с его собственным электромагнитным полем, находится в движении и хорошо перемешивается. При этих способах сварки средний химический состав литого ядра не изменяется, так как весь объем его хорошо герметизирован и надежно изолирован от окружающей атмосферы.

После выключения сварочного тока начинается быстрое охлаждение и возникают первые центры кристаллизации на поверхности оплавленных зерен. Преимущественное развитие получают те зерна, ориентация которых наиболее благоприятна для отвода теплоты. Рост зерен идет в форме дендритов до взаимной встречи в центре ядра.

При сварке цветных металлов и сплавов на их основе кристаллизация вследствие большой теплопроводности идет с большей скоростью. Если эти материалы имеют небольшой температурный интервал кристаллизации, то образуются дендриты. При большом интервале кристаллизации в центре литого ядра появляется область неориентированных кристаллов. Этому также способствует ликвация во время охлаждения. По мере кристаллизации расплавленный металл обогащается легирующими примесями и его состав приближается к составу эвтектики, а оставшаяся масса металла начинает кристаллизоваться сразу из многих центров. Во время кристаллизации металл затвердевает как бы в «изложнице», которая образуется массой свариваемого металла. Несвободная усадка приводит к образованию рыхлот. Этот дефект устраняется проковкой, которая вызывает термопластическую деформацию еще нагретого металла.

9.1 УВЕЛИЧЕНИЕ ОБЪЕМА МЕТАЛЛА В ЗОНЕ НАГРЕВА

Нагрев металла сопровождается увеличением линейных размеров и объема (дилатометрический эффект).

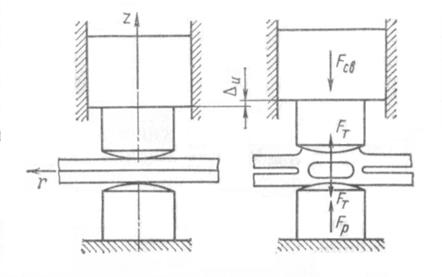

При нагреве объем металла увеличивается по линейному закону, а при расплавлении - скачкообразно. При точечной, рельефной и шовной сварке местный нагрев приводит и к местному объемному расширению металла (рис. 17).

Рис. 17. Тепловое расширение металла при точечной сварке

Увеличение объема по оси rсдерживается более холодной жесткой массой металла, окружающего зону сварки. В направлении же оси zпроисходит относительно свободное его расширение под действием внутренних сил Fт, которые стремятся раздвинуть электроды. В сварочных машинах подвижен верхний электрод. Силы сжатия и инерции, развиваемые приводом, невелики по сравнению с силами термического расширения, поэтому верхний электрод перемещается на величину Dи. Последняя представляет собой разность между действительным расширением Dr и глубиной вмятины Dвм которая образуется в этот момент, Dи = Dr - Dвм. При оптимальных значениях Dи = (0,07 - 0,1) . d.

10 ТЕРМОПЛАСТИЧЕСКИЕ ДЕФОРМАЦИИ ПРИ ТОЧЕЧНОЙ, РЕЛЬЕФНОЙ И ШОВНОЙ СВАРКЕ

При точечной, рельефной и шовной сварке термопластические деформации происходят на всех стадиях образования сварного соединения. Они необходимы для создания электрического контакта, уплотняющего ядро пояска, и проковки соединения в заключительной стадии цикла при охлаждении. Общая величина этой деформации определяется глубиной вмятины Dвм, составляющей 10 - 20 % толщины металла.

Суммарную деформацию разбивают на деформации для создания электрического контакта Dк, уплотняющего пояска Dу и проковки Dпр. Наибольшая деформация приходится на Dу.

Деформация зависит от усилия и сопротивления пластической деформации sд, последнее определяется механическими свойствами материала и в значительной степени зависит от температуры нагрева, увеличиваясь с повышением температуры

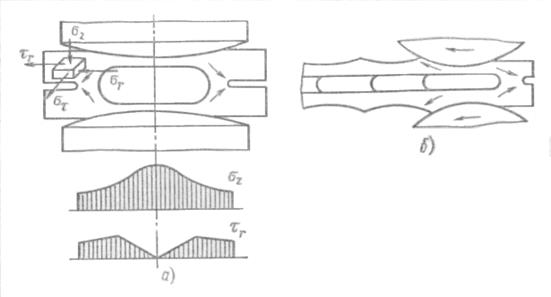

На рис. 18 показано направление и характер возникающих деформаций под действием нормальных sz , srи касательных st напряжений. Формирование уплотняющего пояска происходит в основном под действием касательных напряжений. Эти же напряжения способствуют частичному выдавливанию оксидных пленок на периферию соединения.

Рис. 18. Характер пластической деформации при точечной (а)

и шовной (б) сварке

Развитие термопластических деформаций зависит от основных параметров режима. При применении мягких режимов зоны нагрева увеличиваются и для пластической деформации требуются меньшие усилия. При рельефной сварке штампованными рельефами на листовом металле отсутствует характерная для точечной сварки вмятина. Уплотняющий литое ядро поясок создается в результате термопластической деформации рельефа, металл которого затекает в зазор. При этом способе сварки высокая и стабильная прочность соединений наблюдается и в твердой фазе, что можно объяснить интенсивной термопластической деформацией, происходящей при смятии рельефа.

При шовной сварке термопластические деформации развиваются, как и при точечной сварке. Теплосодержание зоны сварного соединения больше, чем при точечной сварке, поэтому сопротивление нагретого металла пластической деформации снижается и Fсв имеет сравнительно небольшое значение при высокой жесткости режима.

11 ПРОЦЕСС ОПЛАВЛЕНИЯ ПРИ СТЫКОВОЙ СВАРКЕ

При сварке оплавлением детали, закрепленные в зажимах, при включенном напряжении сближаются до соприкосновения. Торцовые поверхности начинают соприкасаться в отдельных точках, образуя перемычки, через которые проходит ток большой плотности. Перемычки нагреваются, расплавляются и взрывообазно разрушаются с выбросом паров и окисленных частиц металла. Во время оплавления торцы деталей постепенно оплавляются, выравниваются и прогреваются на необходимую глубину. Процесс заканчивается осадкой, при которой выдавливается расплавленный металл, покрывающий торцы, и развивается пластическая деформация в зоне соединения.

Оплавление должно быть непрерывным, для чего скорость подачи детали vопл должна быть согласована со скоростью расплавления перемычек. Если скорость расплавления недостаточная, то площадь контакта быстро увеличивается и наступает короткое замыкание сварочной цепи.

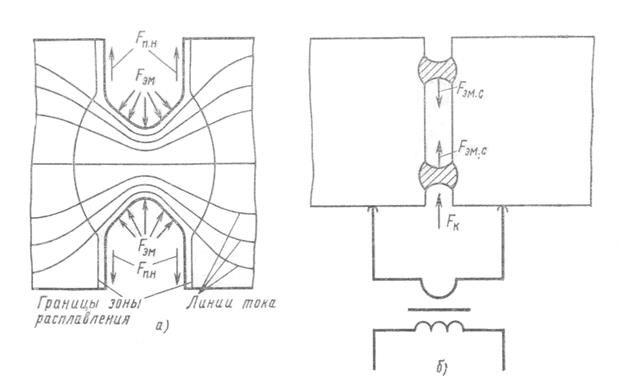

Длительность существования контактных перемычек между торцами, их число, площадь, характер разрушения зависят от многих причин (материала, размеров сечения, параметров электрической цепи сварочной машины и др.). Вначале в контакт вступают поверхности твердого металла. По мере возникновения пленки расплавленного металла контакты образуются между расплавленными участками торцовых поверхностей. На контактные перемычки действуют несколько сил. Поверхностное натяжение Fпн(рис. 19, а)стремится увеличить диаметр перемычек, а электромагнитные силы Fэ.м, пропорциональные квадрату тока, стремятся сжать и разорвать перемычку. Стягивание ее под действием электромагнитных сил увеличивает плотность тока и ускоряет разрушение перемычки. В результате взаимодействия тока в перемычке с магнитным полем сварочного контура возникает электромагнитная сила Fк,под действием которой перемычка перемещается и выталкивается из контура (рис. 19, б). Между перемычками, расположенными рядом, возникают электромагнитные силы взаимодействия Fэм.с, сближающие и объединяющие перемычки.

Рис. 19. Схема сил, действующих на контактную перемычку

при сварке оплавлением

Плотность тока в перемычке достигает 3000 А/мм2, а давление паров при ее взрыве - сотен мегапаскалей при температуре (6 - 8).103 0С. Время существования перемычки при сварке тонкого металла 0,001 - 0,005 с.

Во время оплавления между торцами обычно возникает несколько контактов и проходящий ток распределяется между ними. В моменты полного разрыва перемычек создаются благоприятные условия для, образования кратковременного дугового разряда. Этому способствуют ионизированные пары металла и накопление электромагнитной энергии в сварочном трансформаторе и вторичном контуре.

При образовании и разрушении контактных перемычек изменяется сопротивление во вторичном контуре, что приводит к характерным пульсациям тока и напряжения (до 500 в 1 с).

При оплавлении деталей большой толщины контактные перемычки имеют площадь более 50 мм2 и существуют в течение нескольких полупериодов тока промышленной частоты. Основанием каждой перемычки является кратер, который представляет собой массу расплавленного металла в твердой поверхности торца. Глубина и площадь кратера определяются размером перемычек. При сварке деталей с большими сечениями глубина достигает нескольких миллиметров.

Чтобы оплавление не прерывалось, мгновенная скорость сближения деталей должна соответствовать скорости их фактического укорочения.

По мере оплавления деталей температура их торцов повышается и скорость оплавления растет. В последнее время для сварки деталей больших сечений применяют импульсное оплавление. На основную скорость движения при оплавлении накладываются колебательные движения с амплитудой 0,3 - 1 мм и частотой 3 - 35 Гц. Периодическое повышение vопл увеличивает длительность существования контактов в твердом состоянии, вызывая их частичное поверхностное плавление, а снижение этой скорости ускоряет выброс расплавленного металла без образования глубоких кратеров и больших потерь теплоты с выброшенным металлом. Импульсное оплавление локализует нагрев, расширяет высокотемпературную зону и предупреждает быструю кристаллизацию расплава. В результате существенно снижаются ток оплавления, мощность машины, припуск на оплавление и повышается производительность.

Устойчивость процесса оплавления зависит от температуры нагрева торцов детали. В начале процесса, когда концы детали холодные, оплавление неустойчиво. При повышении температуры процесс оплавления стабилизируется. Поэтому при циклах сварки с предварительным подогревом процесс оплавления возбуждается и поддерживается легче.

Для возбуждения процесса устойчивого оплавления необходим ток короткого замыкания Iкз достаточной силы. Его значение определяют отношением Iкз / Iопл , которое для тонкостенных развитых сечений составляет 2,5 - 3, для компактных  . На устойчивость оплавления влияет также характер сопротивления короткого замыкания. Стыковые машины с низким сопротивлением короткого замыкания обеспечивают более устойчивый процесс оплавления.

. На устойчивость оплавления влияет также характер сопротивления короткого замыкания. Стыковые машины с низким сопротивлением короткого замыкания обеспечивают более устойчивый процесс оплавления.

Большое влияние на качество сварки оказывает защитное действие паров металла. Избыточное их давление затрудняет проникание воздуха в зазор между торцами деталей во время оплавления. Интенсивное окисление паров и капель металла одновременно связывает кислород, что способствует улучшению защиты торцов от окисления.

Температура торцовой поверхности деталей в начале процесса неравномерна, а по мере оплавления выравнивается. На поверхности постепенно образуется слой расплавленного металла. На стальных деталях небольшого сечения толщина этого слоя 0,1 - 0,3 мм. С увеличением сечения толщина расплавленного слоя увеличивается.

12 ОКОЛОШОВНАЯ ЗОНА ПРИ СТЫКОВОЙ СВАРКЕ

При стыковой сварке околошовная зона имеет большие размеры вследствие большой длительности нагрева. Свойства металла этой зоны изменяются также в результате термомеханического цикла и зависят от состава металла и предшествующей термической обработки.

В околошовной зоне наблюдаются различные структурные изменения. В зоне, непосредственно прилегающей к стыку, расположены укрупненные зерна, затем следует зона нормализации и частичной перекристаллизации. Около стыка при сварке легированных сталей возможно образование рыхлот, которые располагаются в зоне частичного расплавления более легкоплавких составляющих.

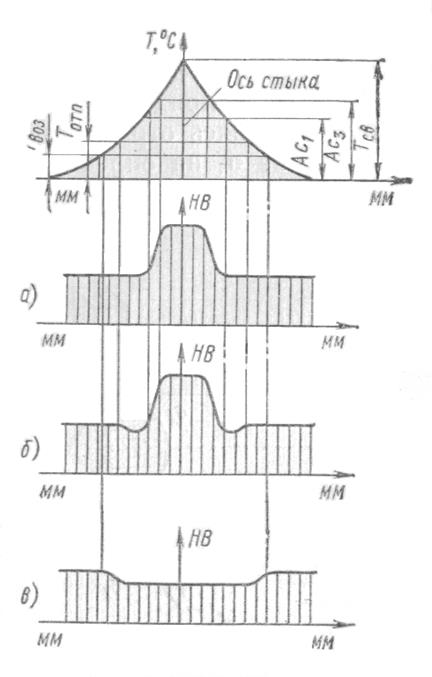

На рис. 20 показано распределение твердости в околошовной зоне, отражающее структурные изменения в этом месте. При сварке закаливающихся сталей в отожженном состоянии (например, стали 45) в околошовной зоне, нагреваемой при сварке выше температуры начала перекристаллизации А с1, повышается твердость и снижается пластичность в результате закалки (рис. 20, а).

Рис. 20. Распределение температуры и твердости в околошовной зоне

при стыковой сварке:

а - отожженной закаливающейся стали; б - той же стали в закаленном и отпущенном состояниях; в - незакаливающейся холоднокатаной стали

При сварке стали в закаленном и отпущенном состоянии на участках околошовной зоны, нагреваемых выше температуры отпуска Тотп, но ниже температуры перекристаллизации, наблюдается местное разупрочнение (рис. 20, б). В плоскости стыка при сварке углеродистых сталей происходит местное снижение твердости вследствие выгорания углерода.

При сварке стали, упрочненной наклепом, в зоне нагрева выше температуры разупрочнения снижается твердость (рис. 20, в).Аналогичное снижение твердости наблюдается и при сварке термически упрочненных алюминиевых сплавов. Местное выравнивание твердости может быть достигнуто последующей термической обработкой.

13 ТЕРМОПЛАСТИЧЕСКИЕ ДЕФОРМАЦИИ

ПРИ СТЫКОВОЙ СВАРКЕ

При стыковой сварке сопротивлением термопластические деформации необходимы для создания электрического контакта между торцами свариваемых деталей Dк и осадки в завершающей стадии Dос.

Деформация Dк относительно невелика и создается при действии умеренного напряжения, обеспечивающего нагрев без расплавления металла. Это напряжение при осадке низкоуглеродистых сталей достигает 20-40 Мпа. Деформация во время осадки Dос более значительна, так как действующее усилие воспринимается уже нагретым металлом.

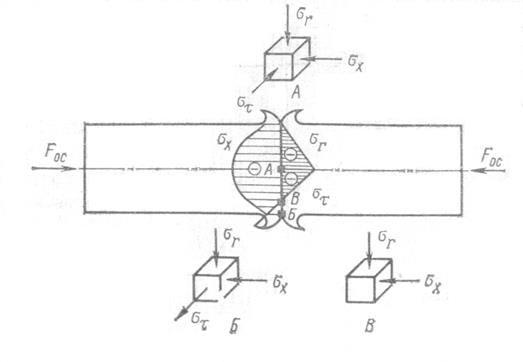

Пластическая деформация обеспечивает образование физического контакта, выравнивание рельефа и удаление оксидов из стыка. В зависимости от положения в стыке металл деформируется по разным схемам (рис. 21).

Рис. 21. Схема деформации стыка:

sх , sr и st - эпюры осевых, радиальных и тангенциальных напряжений

В точке А он сжат со всех сторон, в точке Б находится в состоянии двустороннего сжатия и растяжения, в точке В - под действием двустороннего сжатия. Осевое и радиальное ( sх , sr )напряжения снижаются по мере приближения к периферии, оставаясь отрицательными (сжимающими), а тангенциальное напряжение st на определенном расстоянии от оси образца становится положительным (растягивающим). Это приводит к раскрытию стыка при осадке.

При стыковой сварке сопротивлением и оплавлением деформированный металл имеет различные очертания.

Несмотря на значительную степень деформации ( кп > 4 ), при стыковой сварке сопротивлением не удается разрушить и удалить все оксиды, и площадь физического контакта в стыке не превышает 50 - 70 %. Дальнейшее увеличение коэффициента площади может привести к потере устойчивости деталей н снижению пластичности соединений, главным образом из-за искривления волокон металлопроката.

При стыковой сварке оплавлением деформация для создания электрического контакта Dк мала. Она необходима только для создания первоначального контакта. В первой стадии осадки вначале выдавливается расплавленный металл, в затем осуществляется термопластическая деформация, размер которой определяется глубиной кратеров, возникающих при оплавлении. Значение Dос возрастает с увеличением глубины кратеров и обычно превышает ее. Величина осадки зависит от давления рос и скорости деформации vос. Для снижения давления осадки повышают vос или выполняют осадку под током (на 20 - 30 % Dос), что облегчает термопластическую деформацию.

Скорость осадки оказывает значительное влияние на формирование сварных соединений. При малой скорости увеличивается время закрытия зазора между деталями, место сварки быстрее охлаждается и это затрудняет разрушение и удаление оксидных пленок. Скорость осадки высокотеплопроводных металлов, склонных к окислению, должна быть особенно высокой.

Сварочный ток при осадке необходимо своевременно выключать. Его выключение до закрытия зазора недопустимо, так как приводит к образованию оксидов. Поэтому его выключают в течение первой половины осадки (на 20 - 30 % Dос). Задержка выключения приводит к перегреву металла вследствие значительного увеличения силы тока.

Выдавленные при осадке оксиды и металл (грат) удаляются при обработке стыка.

14 СВАРИВАЕМОСТЬ РАЗЛИЧНЫХ МЕТАЛЛОВ И СПЛАВОВ

Под технологической свариваемостью понимают способность металлов образовывать прочное соединение без существенного ухудшения их технических свойств в самом соединении и в прилегающей к нему околошовной зоне.

Свариваемость является переменным свойством материала. С усовершенствованием технологии и оборудования можно улучшить свариваемость металлов. Технологическую свариваемость не следует рассматривать в отрыве от технологического процесса изготовления детали.

Большинство материалов, обладающих достаточной пластичностью, хорошо свариваются различными способами контактной сварки. Хорошо свариваются разнородные металлы, если они состоят из сплавов на одной основе.

При сварке разнородных металлов иногда возможны осложнения вследствие возникновения интерметаллических соединений, обладающих малой пластичностью.

Удельное электросопротивление r0 и теплопроводность lвзначительной степени определяют жесткость режима сварки. При малом r0 и большой lвыбирают жесткий режим, характеризуемый большой силой тока и малым временем его протекания. Такой режим требуется для сварки алюминиевых сплавов. Для сварки же коррозионно-стойких сплавов, имеющих противоположное значение r0 и l, выбирают мягкий режим с малой силой тока и большим временем его протекания.

Теплопроводность l и температуропроводность а оказывают влияние на размеры зоны термического влияния, температуру в контакте электрод - деталь, нагрев электродов и др. При жестких режимах количество теплоты, передаваемой в окружающий металл и электроды, меньше, чем при мягких режимах.

Коэффициент линейного расширения a1и температуропроводность а влияют на остаточные деформации. С их увеличением деформации растут. Для алюминиевых сплавов они имеют наибольшее значение, поэтому эти металлы и более склонны к деформациям. Противоположными качествами обладают титановые сплавы, имеющие меньшие значения a1 и а. Предел текучести sт и относительное сужение f характеризуют пластические свойства металла и определяют прилагаемое усилие и размеры пластической деформации. В условиях точечной и шовной сварки наиболее пластичны легкие сплавы - алюминиевые, магниевые и титановые. Для пластического деформирования коррозионно-стойких и жаропрочных сплавов, имеющих высокий предел текучести в нагретом состоянии, требуется прилагать большие усилия.

Значительное влияние на качество сварного соединения оказывают поверхностные пленки оксидов. Они создают дополнительное сопротивление в контакте, препятствуют образованию сварного соединения. В некоторых оксидных пленках присутствует влага, которая при нагреве приводит к дополнительному окислению металла, увеличивая площадь непровара. В целях улучшения и стабилизации качества поверхность деталей подготовляют под сварку, очищая ее от оксидов. Если оксидная пленка появляется во время нагрева (например, при стыковой сварке сопротивлением), то применяют инертную или восстановительную среду или увеличивают пластическую деформацию. Углеродистые и низколегированные стали имеют оксидные пленки сравнительно небольшой плотности. Коррозионно-стойкие, жаропрочные стали и сплавы, сплавы титана и алюминиевые сплавы имеют твердые пленки с высокой температурой плавления.

При выборе или расчете режимов сварки различных конструкционных материалов следует учитывать их особенности .

Низкоуглеродистая сталь - наиболее распространенный материал для изготовления штампо-сварных конструкций. В этих конструкциях в основном применяют тонколистовую холоднокатаную сталь с содержанием углерода до 0,15 %С. Она отличается хорошей свариваемостью. Сталь имеет относительно высокое удельное электрическое сопротивление, пластична в широком интервале температур.

Стыковая сварка стали возможна на воздухе. Образующиеся на торцах деталей оксиды удаляются из стыка при сравнительно невысоких давлениях и скоростях осадки. Соединения обладают достаточной прочностью и пластичностью и не требуют последующей термической обработки.

Углеродистые, низколегированные и среднелегированные стали также используют при изготовлении штампо-сварных конструкций. Наблюдается тенденция к расширению применения низколегированных сталей. У этих металлов при сварке несколько увеличивается электрическое сопротивление и существенно растет сопротивление пластическим деформациям. Они склонны к закалке, что вызывает после сварки снижение пластичности металла и образование трещин.

Режимы сварки этих металлов выбирают более мягкими или применяют специальные циклы для предупреждения закалки. При точечной сварке используют двухимпульсный цикл с отпуском в электродах или пульсирующий (многоимпульсный) цикл. Сварочные усилия и усилия осадки при стыковой сварке увеличивают до 2 раз по сравнению с низкоуглеродистой сталью. При стыковой сварке оплавлением целесообразен цикл с предварительным подогревом, что значительно снижает скорость охлаждения.

Коррозионно-стойкие и жаропрочные стали и сплавы широко применяют в сварных конструкциях. Это в основном высоколегированные стали с высоким содержанием хрома и никеля. Они характеризуются большим электрическим сопротивлением, повышенным сопротивлением пластической деформации и низкой теплопроводностью. Для их сварки применяют меньший (в 1,5 - 2 раза) сварочный ток, чем для углеродистых сталей. Повышенное сопротивление пластической деформации требует приложения больших усилий сжатия при более продолжительном импульсе тока. Возможность образования тугоплавких оксидов при стыковой сварке снижается при повышенных скоростях оплавления и осадки. При стыковой сварке вследствие относительно медленного нагрева возможно выпадение карбидов хрома по границам зерен аустенита и ухудшение коррозионной стойкости стали. Стали с относительно высоким содержанием легирующих присадок склонны к образованию горячих трещин, особенно в условиях несвободной усадки при точечной и шовной сварке.

Титановые сплавы по своим физическим свойствам близки к коррозионно-стойким аустенитным сталям. Их сваривают при умеренных токах и большом усилии сжатия. К отрицательным свойствам этих сплавов относятся высокая химическая активность к кислороду и азоту. При поглощении газов титановыми сплавами резко снижается их пластичность. Стыковую сварку титана проводят в нейтральных газах. Достаточно надежная защита при стыковой сварке достигается и при интенсивном оплавлении деталей. Термически упрочняемые сплавы, воспринимающие закалку, иногда требуют последующей термической обработки.

Алюминиевые и магниевые сплавы характеризуются малым электрическим сопротивлением, большой теплопроводностью и высоким коэффициентом линейного расширения. Поверхность алюминиевых сплавов покрыта тугоплавкой пленкой оксидов, которую перед сваркой удаляют. Точечную и шовную сварку этих материалов выполняют на жестких режимах.

Большинство этих сплавов отличается широким интервалом кристаллизации. В целях предотвращения усадочных дефектов в заключительной стадии цикла повышают усилие проковки. Алюминиевые и особенно магниевые сплавы чувствительны к массопереносу в контакте электрод-деталь, что вызывает необходимость частой зачистки электродов.

При стыковой сварке процесс оплавления деталей и осадку проводят на больших скоростях при значительном усилии.

Медь и ее сплавы имеют малое электрическое сопротивление и большой коэффициент теплопроводности. Свариваемость их улучшается по мере снижения электропроводимости и теплопроводности. Чистую медь сваривают только на жестких режимах и электродами из вольфрама или молибдена. При этом соединение получается со сплошным проплавлением, ухудшающим внешний вид соединения. Стыковая сварка этих металлов возможна на больших скоростях оплавления и осадки.

Ряд тугоплавких металлов (ниобий, тантал, цирконий и др.) достаточно удовлетворительно свариваются точечной сваркой. При сварке молибдена и вольфрама возникают затруднения, связанные с их жаропрочностью и высокой теплопроводностью. Стыковая сварка этих металлов проходит удовлетворительно.

Дата добавления: 2015-07-24; просмотров: 1705;