Механические способы подготовки горных пород к выемке

Большинство современных выемочно-погрузочных машин не развивают усилий, достаточных для отделения от массива плотных, мерзлых, скальных и полускальных пород. Поэтому одно из направлений научно-технического прогресса в горной промышленности СССР было связано с созданием активных рабочих органов экскаваторов. Исследования в этом направлении успешно вел и продолжает вести Институт горного дела СО РАН.

Отличительная особенность такого рабочего оборудования – ковш, в передней стенке которого смонтированы пневмо- и гидро- молоты, приводящие в действие ударные зубья. При работе на лезвии ударного зуба развивается усилие до 3500–4000 кН., что позволяет успешно разрабатывать породы с пределом прочности на одноосное сжатие до 60–80 МПа без предварительного разупрочнения.

Достоинства экскаваторов с ковшами активного действия (по данным А.Р. Маттиса):

- обеспечение сравнительно низкой удельной энергоемкости процесса экскавации благодаря меньшей степени дробления породы, чем при использовании экскавационных органов статического действия;

- траектория движения ковша обеспечивает раздельную отработку контактных зон с минимальной величиной зоны перемешивания, что снижает величину качественных и количественных потерь при отработке залежей сложного строения;

- экскаватор эффективно работает при длине фронта 30–40м.;

- внедрение таких экскаваторов не требует изменения высоты уступа, а ширина рабочих площадок уменьшается, так как отсутствует развал предварительно разрушенных (взорванных) пород;

- экскаваторы с ковшами активного действия сравнительно просты в эксплуатации, обслуживание и ремонт их не требует особой подготовки технического персонала и наличия специализированной ремонтной базы;

- данные машины создаются в основном из узлов и комплектующих изделий, изготавливаемых на отечественных заводах, вследствие чего их стоимость в 5–6 раз ниже стоимости машин, поставляемых из стран дальнего зарубежья.

Первые образцы экскаваторов ЭКГ-5В успешно работают на карьерах с плотностью пород 2,2–2,7 т/м3 и коэффициентом крепости 4–16 по шкале М.М. Протодьяконова. Раньше на этих карьерах доля затрат на буро-взрывные работы составляла до 66 %. Между тем производительность таких экскаваторов составляет 0,55–0,60 от номинальной у экскаваторов с ковшами статического действия. Основная причина: высокая доля энергетических затрат на обрушение и разрушение породы в забое (от 12 до 48 %).

Для карьеров, использующих на транспортировании полезного ископаемого и вскрыши автосамосвалы грузоподъемностью 80–120 т. требуется экскаватор с большей вместимостью ковша, поэтому ОАО «Уралмашзавод» сконструирован экскаватор ЭКГ-12В, который должен стать базовой моделью.

Ковшами активного действия наиболее успешно разрабатывают грунты, обладающие повышенной хрупкостью, слоистостью и трещиноватостью. Себестоимость вскрыши в этом случае в 1,5–2 раза ниже, чем при взрывных работах. Существенно сокращаются и технологические простои машин, вследствие совмещения во времени подготовки к выемке и выемочно-погрузочных работ.

Исключение комплекса буровзрывных работ из технологического процесса кроме повышения безопасности открытой разработки, позволяет в 3–5 раз уменьшить размеры санитарно-защитной зоны, пересмотреть границы действующих карьеров там, где насыщенность инженерными коммуникациями, близость населенных пунктов затрудняет или не позволяет использовать взрывные технологии. При этом кроме снижения экологической нагрузки на природную среду возможно снижение себестоимости добываемого минерального сырья на 18–20 %.

Для послойного разрушения мерзлоты и пород с коэффициентом крепости по шкале М. М. Протодьяконова до 8 нашли широкое применение навесные рыхлители тяжелого типа на тракторах мощностью более 184 кВт, оборудованных гидравлической системой изменения глубины рыхления. Рабочим органом рыхлителя является зуб, снабженный износостойким наконечником. Для рыхления полускальных и трещиноватых скальных пород используют однозубые рыхлители. При опускании рыхлителя в процессе движения трактора происходит заглубление зуба, а при последующем его перемещении – послойное рыхление (рис. 3.1). Величина заглубления зависит от физико-механических свойств пород и мощности базового тягача, достигая 1,2 м в легкорыхлимых породах с f = l–1,5. Разрушение породы идет путем сжатия и сдвига – перед лобовой гранью зуба, отрыва и сдвига в боковых расширениях прорези и среза – у боковых ребер зуба. Затупленная режущая кромка или изношенный наконечник производят смятие породы [40].

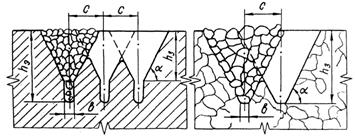

а б

Рис. 3.1. Сечение борозд при параллельных проходах рыхлителя в монолитных (а) и трещиноватых (б) породах

При рыхлении монолитного массива в нижней части борозды образуется щель, ширина которой соответствует ширине наконечника, а глубина составляет 15–20 % от величины заглубления зуба (рис. 3.1, а). Угол наклона боковых стенок изменяется от 30° до 80°, возрастая по мере повышения прочности пород. В трещиноватом массиве разрушение происходит по плоскостям ослабления его трещинами с интенсивным разрушением стенок по всей глубине борозды (рис. 3.1, б).

В настоящее время наиболее полные структурные ряды базовых моделей гусеничных бульдозеров – рыхлителей зарубежного производства созданы и производятся компаниями Komatsu, Caterpillar, Dressta, Liebherr.

Компании – лидеры Komatsu и Caterpillar выпускают бульдозеры – рыхлители, охватывающие диапазоны мощностей от 29-52 кВт до 634-784 кВт, равномерно распределенных по количеству моделей между легкой, средней и тяжелой категориями. Типоразмерные ряды компаний Dressta и Liebherr смещены в зону бульдозеров легкой и средней категории.

На российских горнодобывающих предприятиях находят применение в основном бульдозеры средней и тяжелой категории. Ведущим отечественным производителем карьерных бульдозеров – рыхлителей является ОАО «Промтрактор» (г. Челябинск), все модели которого прошли приемочные испытания на карьерах Урала, Сибири и Дальнего Востока. По техническим характеристикам и производительности они практически равноценны зарубежным аналогам. Однако, по данным В.Д. Ковригина, в реальных производственных условиях зарубежные бульдозеры превосходят отечественные аналоги по годовой наработке (мотор.-ч) и среднегодовой эксплуатационной производительности на 15 % и на 30–35 % соответственно. Это объясняется более высоким уровнем безотказности и коэффициентом технического использования.

Расстояние между двумя смежными проходами рыхлителя С выбирают из условия обеспечения требуемой кусковатости и глубины разрушения массива. Обычно С = 1,1–1,6 м. Так как глубина эффективного рыхления hэ = (0,5÷0,7) h3, в нижней части борозды остаются целики. Их разрушают за счет дополнительных перекрестных проходов, расстояние между которыми С' = (1,2÷1,5)·С.

Производительность рыхлителей в плотных породах достигает 1000–1500 м3/ч при длине параллельных ходов 100–300 м.

В комплексе с рыхлителями работают бульдозеры, скреперы и одноковшовые погрузчики, осуществляющие выемку разрыхленной горной массы.

Механическое рыхление позволяет облегчить разработку маломощных горизонтальных и наклонных (до 20°) пластов, повысить ее безопасность и эффективность (себестоимость рыхления в 2–5 раз меньше, чем при использовании энергии взрыва), обеспечить регулирование кусковатости горной массы, минимальное переизмельчение и перемешивание пород, снижение потерь и разубоживания. Рыхлители можно использовать на вспомогательных работах (проведение дренажных канав, корчевание пней и др.), для разрушения мерзлых пород. Их существенные недостатки – малая мощность разрыхленного слоя и большой расход жидкого топлива.

Для повышения глубины рыхления в 1,5–2,0 раза ведут активизацию рабочих органов путем приложения различного рода импульсных нагрузок. Наиболее перспективен вариант статико-ударного рыхлителя на базе трактора ДЭТ-250 с двумя гидропневмомолотами СП-71 (энергия удара 4–3 КДж), устанавливаемыми за качающимся зубом. Он может обеспечить производительность до 600 м3/ч на сезонномерзлых и до 400 м3/ч на вечномерзлых грунтах [40].

Подготовку к выемке на месторождениях облицовочного камня осуществляют различными механическими способами, обеспечивающими сохранность физико-механических свойств и декоративных качеств продукции, а также определенных размеров и формы камня. Область применения конкретного способа ограничена интенсивностью распределения трещин, прочностными свойствами пород (табл. 3.2). В ряде случаев возникает необходимость предварительного создания в породах цилиндрических полостей – шпуров, глубиной до 5 м и диаметром до 75 мм.

Буроклиновой способ чаще всего предусматривает размещение клиньев с углом заострения 10–12,5° и длиной 120–250 мм в шпурах, предварительно пробуренных по линии раскола (табл. 3.3).

Таблица 3.2. Способы отделения облицовочного камня от массива

| Наименование способа и его разновидности | Условия применения |

| Буровой | Уникальные по размерам и ценности монолиты из труднораскалываемых пород группы гранита |

| Буроклиновой: | |

| размещение клиньев в трещинах | Гранитные породы с ясно выраженными горизонтальными трещинами отдельности |

| размещение клиньев в гнездах | Породы группы гранитов, обладающие хорошей способностью раскалываться по сравнительно ровным плоскостям, высота монолита не более 1,0 м |

| размещение клиньев (гидроклиньев) в шпурах | Любые породы, но в зависимости от их способности раскалываться изменяют глубину шпуров и расстояние между ними |

| размещение в шпурах невзрывчатых разрушающих средств типа НРС-1 | То же, но предпочтительно в монолитных породах |

Продолжение табл. 3.2

| Камнерезными машинами: | |

| с кольцевой фрезой | Мраморы с пределом прочности на одноосное сжатие σсж ≤180 МПа и небольшим коэффициентом интенсивности трещин |

| с тонким баром | Мраморы с пределом прочности на одноосное сжатие σсж ≤90 МПа. Монолитные породы с углом падения слоев не более 15° |

| с канатной пилой со свободным абразивом или оснащенной алмазными резцами | Мощные месторождения мрамора с гористым рельефом в любых климатических зонах. Различная интенсивность трещин. В зависимости от прочности пород и наличия твердых включений можно применять различные виды порошковых абразивных материалов (кварцевый лесок, карборунд, карбид кремния, их смеси) |

| с алмазными отрезными кругами | Любые монолитные породы. Отделение камня только в вертикальной плоскости при высоте блоков не более 1,40 м. Районы с мягким климатом и возможностью снабжения водой до 12 м3/ч на одну работающую машину |

| с ударно-врубовым органом (ченнелеры) | Твердые монолитные породы, карьеры небольшой мощности |

| с термоинструментом | Породы группы гранитов, поддающиеся термическому разрушению (содержание кварца не менее 15%), с малой интенсивностью трещин |

| Комбинированный: | |

| сочетание различных типов камнерезных машин с буроклиновым способом | Крутопадающие месторождения мрамора большой трещиноватости, в которых камнерезные машины выполняют один – два пропила вместо трех |

| сочетание камнерезных машин с алмазными отрезными кругами и ударно-врубовым органом с буроклиновым способом | Крутопадающие месторождения гранитных пород большой трещиноватости, в которых камнерезные машины выполняют один – два пропила вместо трех |

| сочетание машин с термоинструментом с буроклидовым способом | В условиях, не позволяющих полностью применять терморезание |

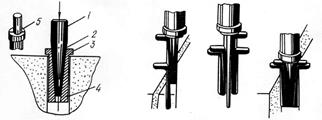

Наибольший эффект обеспечивают сложные клинья со щечками, создающие хорошую направленность раскола (рис. 3.2, а).

Несмотря на простоту, мобильность и возможность получения блоков любых размеров из пород любой прочности, для этого способа характерны: использование ручного труда; низкая производительность (2–3 м3/ч по отколу); высокая себестоимость камня и трудоемкость работ.

Таблица 3.3. Параметры буроклиновых работ (по А. М. Орлову), мм

| Наименование | Высота монолита, м | |

| до 1 | более 1 | |

| Глубина шпуров | 70–90 | равна высоте монолита |

| Расстояние между шпурами | 150–200 | 150–200 |

| Диаметр шпура: | ||

| простые клинья | 20–25 | 25–30 |

| сложные клинья | до 32 | 26–32 |

Примечание. При отделении камня высотой более 1000 мм и раскалывании косослойного камня шпуры бурят насквозь.

а б

Рис. 3.2. Клин для раскалывания камня (а) и вспомогательные щечки для расширения трещин отрыва (б): 1 – цилиндрическая часть; 2 – коническая часть; 3 – закраины; 4 – щечки; 5 – лыски

Значительно облегчают условия труда рабочих гидроклиновые установки, используемые для отделения камня высотой не более 1,5 м. Сначала в намечаемой плоскости раскола пробуривают шпуры под гидроклинья, расстояние между которыми в 1,5–2 раза больше, чем при буроклиновом способе, и зависит от диаметра шпуров, прочности, трещиноватости пород и распорного усилия, создаваемого гидроклином. Глубина шпуров равна высоте отделяемого камня. Направленный откол обеспечивают за счет синхронной работы нескольких гидроклиньев. Так как развод щек гидроклина невелик, для расширения первоначальной трещины раскола в шпур вводят вспомогательные щечки (рис. 3.2, б). Эту операцию повторяют несколько раз, последовательно используя более толстые щечки.

При употреблении невзрывчатых разрушающих средств (НРС) также необходимо предварительно пробурить шпуры по линии раскола, ориентированной по слоистости. Глубина их составляет 0,9 от высоты или ширины отделяемого камня, а расстояние между шпурами зависит от его параметров, прочностных свойств и диаметра шпуров. Порошок НРС смешивают с 30–32 % воды (от массы НРС) и полученную смесь заливают во все шпуры. В результате взаимодействия НРС с водой происходит увеличение объема смеси, и развитие давления на стенки шпура до 30 МПа за 6–12 ч при температуре разрушаемой породы более 5°С. При этом в массиве возникает трещина откола, по которой бурят шпуры и размещают гидроклинья для отодвигания отделенного объема камня.

Расчетный удельный расход НРС (кг/м3) для отделения двух граней камня можно найти [21] по формуле:

qн = (Lш+А)·р/аш·А·Н, (3.1)

где А – ширина отделяемого камня, м; Lш – глубина шпура, м; р – вместимость шпура, кг/м; аш – расстояние между шпурами, м; Н – высота отделяемого камня, м.

При расколе по одной грани камня для расчета qниз числителя формулы (3.1) исключают А. На основании промышленных экспериментов удельный расход НРС при отколе блоков гранита составил 5 кг/м3, мрамора – 3,5 кг/м3.

Для успешного применения НРС необходимо механизировать зарядку, особенно горизонтальных шпуров, и обеспечить круглогодичное использование вещества в любых климатических зонах.

Для успешного применения НРС необходимо механизировать зарядку, особенно горизонтальных шпуров, и обеспечить круглогодичное использование вещества в любых климатических зонах.

Камнерезные машины с кольцевыми фрезами имеют оригинальный режущий орган, сконструированный А.М. Столяровым (рис. 3.3) [21].

Наиболее распространены машины СМР-028 и СМР-029 с фрезами диаметром 1380 мм. Максимальная глубина вруба составляет 0,7–0,75 от диаметра фрезы. Толщина вруба 36–40 мм.

Машина СМР-028 оборудована двумя фрезами и предназначена для резки мрамора с пределом прочности на одноосное сжатие до 180 МПа. Она может осуществлять горизонтальные и вертикальные пропилы. Размеры вырезаемых блоков имеют сечение 1,0×1,0 м2, длина же может быть любой, от одного метра и более. Перемещение машин с уступа на уступ осуществляют по специальным салазкам или кранами большой грузоподъемности.

Машина СМР-029 оборудована одной фрезой, которую можно устанавливать для создания горизонтального и реже – вертикального пропилов. Опыт эксплуатации СМР-029 показал, что чаще всего ее используют для подрезки выветрелых пород в горизонтальной плоскости. Техническая производительность машин с кольцевыми фрезами зависит от прочности пород, изменяясь от 14 м2/см в породах с σсж = 40–60 МПа до 9 м2 в породах, у которых σс = 100–120 МПа.

В камнерезных машинах с тонким баром в качестве режущего органа используется цепь, армированная твердосплавными резцами. Она перемещается по направляющим бара, который может вращаться вокруг своей оси. Наибольшее распространение получили универсальные однобаровые машины (табл. 3.4).

Таблица 3.4. Основные технические данные баровых машин (по Ю. И. Сычеву)

| Показатели | Модель машины, страна | ||||

| КМХ-2 (Болгария) | ST-VH (Германия) | ST-320 (Германия) | HR–70VK (Франция) | SE-FAMA (Франция) | |

| Глубина вруба, мм | |||||

| Ширина вруба, мм | |||||

| Установленная мощность, кВт | 42,2 | 25.2 | 39,2 | ИД | |

| Масса машины, т | 4,9 | 2,6 | 4,5 | - | 0,75 |

| Эксплуатационная производительность на белом мраморе, м2/см |

Они перемещаются вдоль забоя по рельсовому пути. Движение перпендикулярно забою осуществляется за счет переукладки рельсового пути консольным краном. Вначале нарезают поперечные пропилы, а затем продольные. Подрезкой в горизонтальной плоскости отделяют камень от массива.

Преимущество баровых машин по сравнению с другими видами камнерезных машин – повышенный коэффициент использования длины рабочего инструмента (до 85%) при относительно небольшой его толщине. Им можно выполнять глубокие пропилы и тем самым добывать блоки больших размеров при невысоких потерях сырья.

Камнерезные машины с алмазными отрезными кругами оснащены алмазными дисками толщиной 9–13 мм и диаметром от 2,5 до 3,5 м. Мощность привода 75–100 кВт. Работоспособность диска примерно 5000 м2 вруба. Расход воды 200 л/мин, поэтому машина должна быть подключена к водопроводу. Производительность её от 5 до 8 м2/ч. Глубина пропила от 1,0 до 1,4 м. Добыча блоков включает проходку вертикальных продольных и поперечных резов. В дальнейшем их отделяют от подошвы с помощью горизонтального резания или буроклиновой отбойкой.

Ударно-врубовые машины состоят из стальной рамы, установленной на самоходном шасси, по которой перемещается каретка, несущая пневматический бурильный молоток без поворотного устройства. Сплошную щель в твердых породах создают при непрерывном перемещении машины вдоль намечаемой плоскости отделения монолита от массива с погружением ударного инструмента при каждом проходе на заданную глубину. Глубина щели, создаваемой долотчатыми лезвиями, составляет от 1,5 до 3,6 (реже до 6) м, а ширина – 60 мм. При выполнении глубокого вруба комплект долот меняют несколько раз. Оконтуренный камень краном опрокидывают на подошву уступа, а затем разделывают на товарные блоки. Производительность ударно-врубовой машины составляет около 0,5 м2/ч в гранитах с низким содержанием кварца и до 1,0 м2/ч в цветных мраморах. К достоинству машин этого типа следует отнести незначительную зависимость их производительности от прочности камня, к недостаткам – высокую энергоемкость разрушения, возможное нарушение камня из-за большой энергии удара.

Камнерезные машины с термоинструментом применяют для добычи блоков гранита или других кварцсодержащих пород. Они оснащены тремя-пятью терморезаками для прорезания щелей в массиве. Их производительность составляет 0,5–0,8 м2/ч, иногда достигая 1–2 м2/ч. Прорезаемая щель имеет ширину от 7–10 до 16 см, а глубину – до 5 м. В качестве горючего для терморезаков применяют бензин, керосин или дизельное топливо. Окислителем служит воздух реже кислород. За один проход тележки щель углубляется до 5–10 см. Расстояние между смежными щелями составляет от 4 до 12м и зависит от трещиноватости и способности гранита раскалываться.

Как показали испытания, проведенные в США, если применять в качестве окислителя азотную кислоту (расход 2,5 т/ч), то производительность терморезаков увеличивается в 4–5 раз, достигая 6–9 м2/ч.

Камнерезные машины с канатным рабочим органом принято называть канатными пилами. В настоящее время используют две их модификации: со свободным абразивом и оснащенные алмазными резцами.

Канатные пилы со свободным абразивом осуществляют резание камня в результате перемещения смеси абразивного порошка с водой за счет поступательного движения трехжильного каната. Канат диаметром 3,5–6,0 мм соединен в кольцо, размещаясь в полиспасте между приводной и натяжной станциями (рис. 3.4). Общая его длина составляет 800–1000 м, иногда достигает 2000–3000 м. Скорость движения каната при резании 8–16 м/с, при выполнении вспомогательных операций (замене каната) – 1,5–2 м/с.

Канатные пилы со свободным абразивом осуществляют резание камня в результате перемещения смеси абразивного порошка с водой за счет поступательного движения трехжильного каната. Канат диаметром 3,5–6,0 мм соединен в кольцо, размещаясь в полиспасте между приводной и натяжной станциями (рис. 3.4). Общая его длина составляет 800–1000 м, иногда достигает 2000–3000 м. Скорость движения каната при резании 8–16 м/с, при выполнении вспомогательных операций (замене каната) – 1,5–2 м/с.

В качестве абразивного материала широко используют речной и обогащенный кварцевый песок (с содержанием кварцевых частиц не менее 95%, глинистых –1,5–2,0%) со средней крупностью частиц 0,2–0,5 мм и синтетические материалы: электрокорунд, карбид кремния. Из-за высокой стоимости последние чаще всего применяют в смеси с кварцевым песком.

С помощью узла подачи абразивного материала в пропиле поддерживают требуемое количество пульпы и соотношение в ней песка и воды. Оптимальная величина П:В = 1:2 при расходе пульпы 240–260 кг/ч. Эти параметры не зависят от режущих свойств абразива.

Производительность канатных пил достигает 3,5 м2/см при использовании кварцевого песка и 9 м2/см – карбида кремния.

Достоинства канатных пил: простота конструкции; незначительная (5–7 мм) ширина прорези; возможность отделения камня любых размеров; создание пропила под любым углом наклона к горизонту. Недостатки: сложность работы при низких температурах; значительные организационные простои.

Зимой воду нагревают до 70–80 °С, добавляют в нее поваренную соль и хлористый кальций. С понижением температуры концентрация последних в пульпе возрастает. Для создания комфортных условий труда в забоях устанавливают специальные тепляки. В них размещают и смесительные устройства.

Канатные пилы с алмазными резцами оснащены канатом с режущими элементами – втулками, на внешней стороне которых закреплены связывающим веществом кристаллы алмаза. Подаваемая в пропил вода служит для охлаждений резцов и выноса продуктов разрушения.

Одна модификация канатных пил этого типа оснащена только приводной станцией с гидродвигателем, смонтированной на тележке, которая с помощью лебедки передвигается по двум направлениям. Ее техническая характеристика: диаметр приводного шкива – 1200 мм, мощность двигателя – 18 кВт, ход подачи – 1000 мм, длина каната – 20–60 м, диаметр каната – 10 мм, расход воды – 15 л/мин, скорость резания – 20 м/с, производительность при распиловке белого мрамора – 3–5 м2/с. Бесконечный канат одной стороной кольца охватывает приводной шкив, а другой – разрезаемый камень. Плавное перемещение шкива, необходимое для создания требуемого давления каната, создает подающий гидроцилиндр. Такая канатная пила выполняет рез в любой плоскости.

Совместное применение различных технических средств для отделения камня от массива позволяет увеличить коэффициент выхода и объемы блоков, снизить трудоемкость, улучшить организацию и безопасность добычных работ.

Дата добавления: 2015-07-22; просмотров: 2465;