ВЫБОР МАТЕРИАЛОВ И ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС

Расчет и проектирование зубчатых передач начинают с выбора материала и вида термической обработки. При этом учитывают условия работы передач, требования к весу и габаритам, технологические возможности производства (в том числе наличие необходимого оборудования), возможность выполнения принятой термической или химико-термической обработки и ее продолжительность, стоимость заготовки и ее обработки.

Для изготовления зубчатых колес [8], в основном, применяют углеродистые и легированные стали. При недостатке смазки, например, в открытых передачах, а также в малонагруженных передачах можно использовать зубчатые колеса из серого или высокопрочного чугуна (при скоростях до 4-5 м/с). Неметаллические зубчатые колеса применяют сравнительно редко в слабонагруженных передачах для уменьшения шума и вибраций.

Механические свойства сталей, применяемых для изготовления зубчатых колес, приведены в табл. 2.1 (подробные сведения о сталях см. в литературе [10]).

Стальные зубчатые колеса передачи могут быть незакаленными (Н1 и Н2 £ 350 НВ), иметь высокую твердость (Н1 и Н2 > 350 НВ) или большой перепад твердостей поверхностей зубьев (Н1 > 350 НВ, Н2 £ 350 НВ).

· Зубчатые колеса, имеющие твердость Н1,2 £ 350 НВ(Н1,2 £ 40 HRCэ) легко поддаются механической обработке после нормализации или улучшения. Такие колеса чаще применяют в единичном и мелкосерийном производстве, а также для передач, к массе и габаритам которых не предъявляют особых требований, либо когда по условиям компоновки необходимо увеличение размеров колес. Благодаря невысокой твердости зубчатые колеса хорошо прирабатываются. При выборе материалов учитывают, что у шестерни число циклов нагружения и напряжения изгиба больше, чем у колеса. Поэтому для обеспечения равнопрочности, а также устранения задиров и заеданий, необходимо, чтобы у прямозубых передач с Н £ 350 НВ твердость шестерни превышала твердость колеса на 25-50 единиц НВ, а у косозубых и шевронных – на 50-100 единиц. При Н £ 350 НВ возможны, например, следующие сочетания марок сталей для шестерни и колеса (соответственно числитель и знаменатель):

.

.

· Зубчатые передачи с Н1 > 350 НВ и Н2 £ 350 НВ могут иметь более значительную разность твердостей (более 100 единиц НВ). Шестерни при этом подвергают закалке, а колеса – улучшению. Применение таких пар позволяет повысить допускаемые напряжения, а у передач с внутренним зацеплением, кроме того, избежать закалки зубьев колеса, т. к. чистовая обработка закаленных колес с внутренними зубьями весьма затруднительна, а в ряде случаев практически невозможна. Передачи, имеющие большой перепад твердостей зубчатых колес, относят к числу прирабатывающихся.

Таблица 2.1

| Марка стали | Диаметр заготовки, мм | sb, МПа | sТ [9], МПа | Твердость, НВ | Термическая обработка | Относительная стоимость стали | |||

| сердце- вины, Нк | поверх- ности, Н0 | ||||||||

| Любой | 140-179 | Нормализация | |||||||

| до 100 100-300 300-500 | 156-197 156-197 143-179 | Нормализация | |||||||

| до 100 100-300 300-500 | 174-217 167-207 156-197 | Улучшение | |||||||

| до 100 100-300 300-500 | 156-197 156-197 143-179 | Нормализация | |||||||

| 60-90 90-120 120-250 | 207-236 194-222 180-207 | Улучшение | |||||||

| до 250 | 192-240 | 48-53HRCэ | Улучшение + закалка ТВЧ | ||||||

| до 100 100-300 300-500 | 180-229 | Нормализация | 1,01 | ||||||

| до 80 | 700-800 | 228-255 | Улучшение | ||||||

| 50Г | до 150 150-400 | 190-230 | Нормализация | 1,06 | |||||

| до 100 100-200 | 241-285 | Улучшение | |||||||

| 50Г2 | до 80 100-300 | 195-240 | Нормализация | ||||||

| до 100 | 269-320 | Улучшение | |||||||

| 35Х | до 200 | 220-260 | Улучшение | 1,05 | |||||

| 35ХМ | до 200 200-315 | 269-302 235-262 | Улучшение | 1,46 | |||||

| до 200 | 269-302 | 48-53HRCэ | Улучшение + закалка ТВЧ | ||||||

| 40Х | до 60 100-200 200-300 300-600 | 200-230 | Нормализация | 1,29 | |||||

| до 120 120-150 150-180 180-250 | 237-285 243-271 230-257 215-243 | Улучшение | |||||||

Продолжение табл. 2.1

| 40Х | до 250 | 262-302 | 51-56HRCэ | Улучшение + закалка ТВЧ | 1,29 | ||

| до 125 | – | 46-51HRCэ | Объемная закалка [10] | ||||

| 40ХН | до 200 200-315 315-500 | 269-302 235-262 230-260 | Улучшение | 2,01 | |||

| до 200 | 269-302 | 52-58HRCэ | Улучшение + закалка ТВЧ | ||||

| 18ХГТ | до 200 | 300-400 | 57-64HRCэ | Улучшение + цементация + закалка | 1,16 | ||

| 12ХН3А | 2,38 | ||||||

| 20ХН2М | 2,13 | ||||||

| 25ХГМ | до 200 | 300-400 | 57-64HRCэ | Улучшение + цементация + закалка ТВЧ | 1,81 | ||

| 40ХНМА | до 125 | 269-302 | 51-57HRCэ | Улучшение + азотирование | 2,92 | ||

| 38ХМЮА | Любой | 302-341 | 59-66HRCэ | Улучшение + азотирование | 2,27 | ||

| 35Л [11] | Любой | 163-207 | Нормализация | – | |||

| 38ХНЛ | Любой | 145-180 | Нормализация | – | |||

| 45Л | до 315 | 207-235 | Улучшение | – | |||

| 50ГЛ | до 315 | 235-262 | Улучшение | – |

· Зубчатые колеса с твердостью поверхностного слоя Н1,2 > 350 НВ (Н1,2 > 40 HRCэ) используют для средне- и тяжелонагруженных передач, чтобы уменьшить габариты колес. Повышенной твердости достигают, применяя поверхностную или объемную закалку, цементацию (насыщение углеродом) с последующей закалкой, азотирование (насыщение азотом на глубину 0,15-0,7 мм) и другие виды химико-термической обработки. Твердость рабочих поверхностей зубьев шестерни и колеса у передач с Н > 40 HRCэ отличается не очень значительно. Для обеспечения равнопрочности необходимо, чтобы Н1 несколько превосходило Н2. Для этого можно предварительно принимать нижний предел твердости Н1 у шестерни примерно равным верхнему пределу Н2 у колеса (табл. 2.1), например, Н2 = 48-53 HRCэ, Н1=51-56 HRCэ; Н2=52-58 HRCэ, Н1=57-64 HRCэ и т. д. Передачи относят к числу неприрабатывающихся. Открытые передачи, даже с колесами высокой твердости, относят к числу прирабатывающихся и выполняют чаще прямозубыми.

У колес, подвергаемых цементации, глубина цементированного слоя принимается равной (0,2 – 0,25)·mn при нормальном модуле mn < 4 мм и  при mn > 4 мм, но не более 1,4-2,0 мм. Зубчатые колеса, подвергаемые цементации, применяют при жестких требованиях к габаритам и весу передачи.

при mn > 4 мм, но не более 1,4-2,0 мм. Зубчатые колеса, подвергаемые цементации, применяют при жестких требованиях к габаритам и весу передачи.

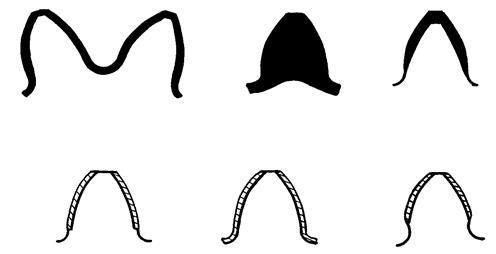

При назначении вида термической обработки нужно стремиться к тому, чтобы твердость сердцевины зуба не превышала Н > 45-50 HRCэ, дно впадины для увеличения изгибной прочности было закалено на глубину до (0,5-1)·mn, а закаленный слой повторял очертания впадины (рис. 2.1, а). При закалке токами высокой частоты (ТВЧ) необходимая глубина закаленного слоя может быть найдена из зависимости  мм. Она не должна превышать 4 мм. Следует учитывать, что даже при использовании ТВЧ сквозная закалка вместо контурной может получаться в колесах с модулем mn < 4,5 мм (рис. 2.1, б). В этом случае целесообразно применять стали с пониженной прокаленностью, например, сталь 58, У6 и др.

мм. Она не должна превышать 4 мм. Следует учитывать, что даже при использовании ТВЧ сквозная закалка вместо контурной может получаться в колесах с модулем mn < 4,5 мм (рис. 2.1, б). В этом случае целесообразно применять стали с пониженной прокаленностью, например, сталь 58, У6 и др.

При закалке только по боковым поверхностям (рис. 2.1, в) в зубе возникают значительные внутренние напряжения, поэтому закалка боковых поверхностей зубьев без охвата дна впадины крайне нежелательна.

Рис.2.1. Обработка рабочих поверхностей зубьев

Азотирование зубчатых колес обеспечивает высокую твердость при ничтожно малом короблении зубьев. Это позволяет избегать их шлифования после термообработки, что важно, например, для колес с внутренними зубьями, для крупных колес (более 1 – 1,5 м) и ответственных передач. Азотированию обычно предшествует закалка с высоким отпуском. Увеличение твердости сердцевины предотвращает продавливание твердого, но хрупкого азотированного слоя толщиной 0,2 – 0,5 мм в процессе работы. Твердость и износостойкость азотированных зубьев не уменьшается даже при нагреве до 400 – 500°. Длительность процесса азотирования составляет 30 – 60 ч. Стоимость азотируемых сталей высока.

Для упрочнения зубчатых колес наряду с термической или химико-термической обработкой могут применяться различные методы поверхностного механического упрочнения, такие как обкатка роликами или валками-шестернями, дробеструйная обработка, чеканка и др. [11].

Соотношения между твердостями, выраженными в единицах Бринелля (НВ), Роквелла (HRCэ) и Виккерса (HV) приведены в табл. 2.2.

Таблица 2.2

| ННВ | НHRCэ |  НHV НHV

| ННВ | НHRCэ |  НHV НHV

| ННВ | НHRCэ | НHV |

| – – – – – – – – – – – – – – – 20,2 21,2 22,2 23,1 | 24,0 25,0 26,0 27,0 28,0 29,0 30,0 31,0 31,9 32,9 34,8 35,8 36,8 37,7 38,7 39,6 40,6 41,6 42,5 | – – | 44,5 45,4 46,4 48,4 49,3 50,3 52,2 53,2 55,2 57,1 59,0 60,0 62,0 63,9 65,8 67,8 |

Примечание. В технической документации, на чертежах и в расчетах значения НHRCэ округляют обычно до целых чисел.

Зубья колес с твердостью Н > 40 HRCэ до термической обработки подвергают черновой механической обработке, а после закалки – чистовой (зубошлифованию, хонингованию, электрохимической обработке и др.), что усложняет и удорожает изготовление.

Зубошлифование позволяет устранить неточности предварительной механической обработки, а также искажения профиля после термической или химико-термической обработки. Шлифование, однако, нередко сопровождается (особенно при нарушении режимов обработки) образованием таких поверхностных дефектов, как прижоги, остаточные напряжения, трещины, изменения структуры и др. Шлифованию подвергается либо только рабочая поверхность зубьев (рис.2.1, г), либо вся поверхность, включая переходную поверхность и дно впадины (рис. 2.1, д). В первом случае на поверхности зуба образуется ступенька, являющаяся концентратором напряжения и потенциальным источником усталостных трещин, во втором случае во впадинах нередко наблюдается отпуск металла, появляются трещины, поэтому дно впадины шлифовать нежелательно.

Зубья ответственных передач нередко подвергают продольной или профильной модификации. Она заключается в преднамеренном отклонении поверхности зуба от главной поверхности. Такие виды модификации, как бочкообразная и профильная (называемая прежде «фланкированием»), выполняют с целью уменьшения концентрации нагрузки по ширине зубчатых колес, снижения динамических нагрузок, устранения некоторых дефектов, появляющихся при механической обработке. Так, например, высоконапряженные зубчатые колеса, нарезаемые специальным модифицированным инструментом (червячные фрезы или долбяки с протуберанцем [12, с. 35-39, 363-364]), имеют переходную поверхность зуба, выполненную с поднутрением (рис. 2.1, е). При окончательной обработке таких зубьев шлифовальным кругом (после закалки) или шевером достигается плавное сопряжение рабочей поверхности и переходной кривой. Переходная кривая при отделочной обработке не затрагивается, что позволяет повысить точность обработки, стойкость инструмента и изгибную прочность зуба. Стоимость модифицированного инструмента высока.

Увеличение твердости зубчатых колес приводит к существенному уменьшению их массы и габаритов, но затрудняет равномерное распределение нагрузки по зубьям, особенно в неприрабатывающихся передачах. Это приводит к необходимости повышать их точность, а следовательно, увеличивает трудоемкость и стоимость обработки, т. к. передачи 7-й и более высокой степеней точности требуют применения зубошлифовального и другого специального оборудования и инструментов. В редукторах общего назначения степени точности обычно не выходят за пределы 6-8, металлорежущих станках – 3-7, автомобилях и тракторах – 5-9, крановых механизмах 7-12. Рекомендации по выбору степени точности даны в табл. 2.3; для закрытых передач редукторов обычно принимают степень точности не ниже 8.

Таблица 2.3

| Степень точности по ГОСТ 1643-81 | Окружные скорости v, м/с, вращения колес (см. п. 1.8) | |||

| прямозубых | непрямозубых | |||

| цилиндри-ческих | конических | цилиндри-ческих | конических | |

| 5 и более точные | ³ 15 до 15 до 10 до 6 до 2 | ³ 12 до 12 до 8 до 4 до 1,5 | ³ 30 до 30 до 15 до 10 до 4 | ³ 20 до 20 до 10 до 7 до 3 |

Примечание. На чертежах деталей зубчатых и червячных передач указывают цифрами нормы точности (кинематическая точность, плавность работы, нормы контакта зубьев), а буквами – вид сопряжения и вид допуска на боковой зазор, например, 8-8-7-Ва [13, c. 215-217]. При совпадении трех указанных норм точности, вида сопряжения и вида допуска обозначение упрощается – 8-В. Аналогичное обозначение норм точности используется в табл. 2.3.

Дата добавления: 2015-07-22; просмотров: 4847;