КЛАССИФИКАЦИЯ ВРУ. ВОЗДУХОРАЗДЕЛИТЕЛЬНЫЕ УСТАНОВКИ НИЗКОГО ДАВЛЕНИЯ

ВРУ низкого давления обеспечивают получение более 90 % всех продуктов разделения воздуха, потребляемых основными отраслями промышленности, в том числе - металлургией. Несмотря на успешное применение еще в начале 30-х годов турбодетандеров активного типа с КПД 55 — 60 % (например , в установках фирмы "Linde"), построить ВРУ низкого давления не удавалось, т.к. не хватало холодопроизводительности. Установки работали по циклу двух давлений с предварительным аммиачным охлаждением. Для работы таких ВРУ были необходимы громоздкие поршневые компрессоры, детандеры и системы химической очистки воздуха от двуокиси углерода, что ограничивало производительность установок. Возможность создания ВРУ низкого давления была впервые доказана академиком П.Л. Капицей в 1939 г. на основе применения эффективного реактивного турбодетандера с адиабатным КПД около 80 %. В 1941-44 гг. коллективом специалистов под его руководством были построены и испытаны первые в мировой практике ВРУ низкого давления ТК-200 и ТК-2000. В настоящее время принципы создания установок низкого давления, разработанные в нашей стране, используют все крупнейшие фирмы при проектировании мощных ВРУ.

4.1 Перспективы развития ВРУ

Обозначения установок составляют из первых букв названий продуктов: К — кислород технический; Кт — кислород технологический; Кж — кислород жидкий; А — азот; Аж — азот жидкий; Ад — азот под давлением; Ар — аргон газообразный; Арж — аргон жидкий.

Цифра в обозначении установки соответствует уровню часовой производительности по основному продукту в тысячах кубических метров для газообразных продуктов или в тысячах килограммов для жидких продуктов, например: 35 - 35000  ; 6 — 6000

; 6 — 6000  . Буква П после цифры в обозначении некоторых установок означает, что они включают пластинчато-ребристые теплообменники (ПРТ) /16/.

. Буква П после цифры в обозначении некоторых установок означает, что они включают пластинчато-ребристые теплообменники (ПРТ) /16/.

Такие обозначения ВРУ вполне удовлетворительны для однопродуктовых установок, а также - многопродуктовых, в которых основной продукт извлекается в наибольшем количестве. В ВРУ, спроектированных после 1993 г, степени извлечения всех продуктов существенно повышены: в наибольшем количестве практически всегда извлекается азот, хотя основным или равным ему по значению продуктом может быть и кислород. В связи с этим для многопродуктовых ВРУ нового поколения приняты обозначения с двойным цифровым индексом (через косую дробь), например, обозначение АКАр-13/6 соответствует ВРУ для получения азота (13000 м3/ч), кислорода (6000 м3/ч) и аргона.

Распространена классификация ВРУ по рабочему давлению, или, в общем смысле, — по типу холодильного цикла /5/:

1) с объединенными технологическим и холодильным циклами:

а) ВРУ низкого давления (0,6—0,9 МПа) с расходом пере-рабатываемого воздуха от 1500 до 360000 м3/ч, предназначенные для получения, главным образом, газообразных продуктов и включающие установки четырех подклассов: технологического кислорода, технического кислорода, азотные и жидкостные;

б) ВРУ среднего давления, включающие установки двух подклассов: с малым и средним расходом (до 3000 м3/ч) перерабатываемого воздуха и рабочим давлением воздуха 5—7 МПа на базе поршневых компрессоров, предназначенные для получения продуктов высокого давления или жидких;

со средним и большим расходом (более 6000 м3/ч) перерабатываемого воздуха и рабочим давлением воздуха 3 -4 МПа на базе центробежных компрессоров, предназначенные для получения жидких продуктов.

2) с разъединенными технологическим и холодильным циклами:

а) ВРУ двух давлений (0,6 МПа — в цикле разделения, 3—4 МПа — в цикле холодообразования), предназначенные для получения жидких продуктов и включающие установки двух подклассов: специальные и комплексы, состоящие из ВРУ низкого давления и ожижителя азота (ОА) среднего давления;

б) ВРУ с внешним охлаждением, например, с криогенными газовыми машинами (КГМ), с использованием холода сжиженного природного газа, с циркуляционными циклами на смесях различных хладагентов и т.п. Особенность некоторых из этих установок — возможность организации технологического процесса без сжатия воздуха. Кроме того, использование холодного сжиженного природного газа дает существенную экономию энергии.

Установки технологического кислорода (кислорода пониженной чистоты) широко применяют в цветной и черной металлургии. Достаточно сказать, что одна из крупнейших в мире ВРУ Кт-70, построенная в конце 70-х годов и предназначенная для получения именно технологического (95 % 02) кислорода, имеет производительность 70000 м3/ч. В связи со структурной перестройкой металлургической отрасли удельный вес ВРУ этого типа уменьшается. Особенностью ВРУ технологического кислорода является наличие значительного резерва холодопроизводительности при высокой степени извлечения кислорода, поэтому их эффективность может быть существенно повышена при получении части продуктов в жидком виде. Для этого – необходимо разрабатывать металлургические технологии, в которых будут востребованы жидкие продукты разделения воздуха. Этот подход для технологов – металлургов является новым, т.к. изначально идеология структуры комплекса формулируется вне основной технологической цепи.

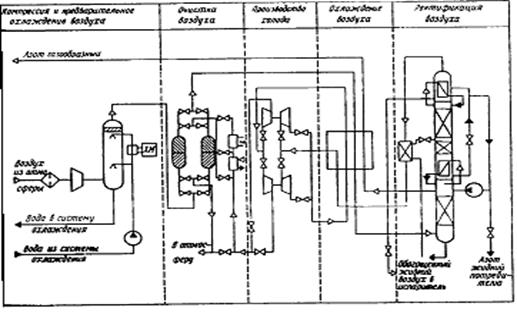

ВРУ технического кислорода находят широкое применение в металлургической промышленности, обеспечивая кислородом и аргоном сталеплавильное производство, а азотом — сталепрокатное. Современные ВРУ этого типа — это установки комплексного извлечения особо чистых продуктов: кислорода, азота, аргона, при необходимости - концентрированных смесей криптона и ксенона, неона и гелия. Оптимальным для крупных ВРУ технического кислорода является получение части продуктов в жидком виде. Для ВРУ низкого давления типа АКАр (рис. 4.1) разработаны типоразмерные ряды (табл. 4.1).

Новые схемные решения (очистка воздуха на молекулярных ситах, непосредственное использование энергии детандирования для повышения рабочего давления воздуха или детандерного потока, очистка аргона от кислорода низкотемпературной ректификацией), новые эффективные конструкции оборудования (компактные многовальные центробежные компрессоры для сжатия воздуха, скрубберы оросительного типа для охлаждения горячего воздуха из компрессора, одно- и двухслойные адсорберы блоков комплексной очистки воздуха с укороченным рабочим циклом, минимальным гидравлическим сопротивлением и умеренной температурой регенерации, крупногабаритные ПРТ, ректификационные колонны с регулярной (структурированной) насадкой, имеющие гидравлическое сопротивление в 5 — 7 раз меньше эквивалентных по разделительной способности колонн с ситчатыми барботажными тарелками, турбодетандерно-компрессорные агрегаты с эффективностью адиабатного расширения 87 % и более, позволяют повысить степень извлечения кислорода (до 98 % и более) и аргона (до 80 % и более), снизить более чем на 20 % энергоемкость установок и их массу.

Рис. 4.1. Принципиальная технологическая схема ВРУ низкого давления типа АКАр /5/

Табл. 4.2 Характеристики ВРУ

| Расход перерабатываемого воздуха, м3/ч, VВ | ВРУ типа АКАр | ВРУ типа Кт | ВРУ типа Ад | ВРУ типа КжАрж | ВРУ типа Аж | ||||||||

| Производительность, м3/ч | Nпотр, кВт | VK, м3/ч | Nпотр, КВт | Vад, м3/ч | Nпотр, кВт/ч | VКж | VАрж | Nпотр, кВт | VАж, м3/ч | Nпотр, кВт | |||

| По кисло-роду, VK | По азоту, VA | По ар-гону, VAp | м3/ч | ||||||||||

| — | — | 1,5 | |||||||||||

| — | — | ||||||||||||

| — | — | ||||||||||||

| — | — | ||||||||||||

| — | — | — | — | — | — | — | |||||||

| — | — | — | — | — | — | — | |||||||

| — | — | — | — | — | — | — | — | — |

На рис.4.2 сопоставлены ВРУ технического кислорода разных поколений по удельному расходу электроэнергии на получение продукционного кислорода. Снижение этого показателя на 0,1 кВт ч/м3 , при внедрении ВРУ нового поколения вместо эксплуатируемых в настоящее время, при потреблении технического кислорода 10 млрд. м3 в год даст экономию электроэнергии 1,0 млрд. кВт•ч/ год.

Существенный прогресс достигнут в проектировании азотных установок типа Ад, производящих чистый газообразный азот под давлением 0,6 — 0,8 МПа. Основные усилия разработчиков этих установок направлены на повышение степени извлечения азота, его степени чистоты и давления.

При традиционном схемном решении, примененном в эксплуатирующихся ВРУ типов ААж-6 и А-8 с одноколонным ректификационным аппаратом и детандером на потоке отбросного газа, за счет максимального использования имеющихся резервов (уменьшение концентрационных и температурных градиентов, гидравлических сопротивлений до значений, близких к нулю) можно увеличить выход сжатого азота не более, чем на 12 — 15 %.

Рис.4.2 Зависимость удельного расхода электроэнергии от производительности ВРУ низкого давления:

1 — эксплуатируемые ВРУ (выпуска до 1990 г.); 2 — ВРУ спроектированные в 1990-95 гг.; 3 — ВРУ нового поколения

Дальнейшее повышение эффективности азотных ВРУ связано с усложнением технологической схемы и применением более сложных конструкций оборудования. Так, перспективная азотная ВРУ с двухколонным ректификационным аппаратом и детандером на потоке отбросного газа (рис. 4.3) позволяет увеличить степень извлечения сжатого азота до 0,6, т.е. примерно на 50 % в сравнении с традиционной схемой; примерно настолько же можно уменьшить удельный расход электроэнергии на производство азота. Реализация этой схемы требует создания конденсаторов-испарителей, работающих с температурным напором не более 1 К. Однако пока азотные ВРУ проектируют по схеме с двухколонным ректификационным аппаратом и детандером на прямом потоке воздуха. Это — промежуточный вариант; его технические характеристики и сопоставление с традиционными и перспективными решениями, применительно к ВРУ типа Ад-16, приведены в табл. 4.2. Изменение удельного расхода энергии для азотных ВРУ разных поколений в зависимости от производительности по азоту показано на рис. 4.4

Рис.4.4 Зависимость удельного расхода электроэнергии для азотных ВРУ разных поколений от производительности по азоту.

1 - эксплуатируемые ВРУ (выпуска до 1990 г); 2 — ВРУ спроектированные в 1990-95 гг , 3 — ВРУ нового поколения

Жидкостные ВРУ низкого давления — новая номенклатура отечественного криогенного оборудования. Ранее жидкостные ВРУ строили на основе циклов среднего и высокого давлений. При традиционной оценке по удельному расходу электроэнергии и удельной металлоемкости, жидкостные ВРУ низкого давления безусловно им уступают. Однако уже в течение длительного времени в технике воздухоразделения наблюдается тенденция к понижению рабочего давления воздуха, предпочтительно до значений, которые могут быть обеспечены простыми и надежными винтовыми или центробежными компрессорами. Простота устройства ВРУ низкого давления, надежность в эксплуатации во многих случаях компенсируют проигрыш в расходе энергии. Ведущие криогенные фирмы, такие, как "Air Liquid" (Франция), "Air products" (США) и др, выпускают стандартные ВРУ низкого давления для производства жидких продуктов, в том числе и достаточно крупные (до 3000 м3/ч жидких продуктов).

Рис.4.3 Принципиальная технологическая схема перспективной азотной ВРУ с двухколонным ректификационным аппаратом и детандером на отбросном потоке /5/

ВРУ среднего и высокого давлений предназначены для получения жидких и сжатых (до 20 МПа) продуктов разделения воздуха. Для получения жидких продуктов необходима дополнительная компенсации затрат холодопроизводительности. Получение в ВРУ сжатых продуктов с помощью насосов ожиженных газов также сопряжено с необходимостью компенсации возника-ющих при этом дополнительных затрат холодопроизводительности. Чем выше давление сжатия, тем больше удельная холодопроизводительность ВРУ и тем большая доля продукта может быть отведена в жидком состоянии.

С созданием турбодетандеров среднего и высокого давлений в значительной мере были решены технические проблемы регенерации холода в таких установках. При производительности по жидким продуктам 1000 кг/ч и более, предпочтительнее средние давления, так как при этом для сжатия воздуха можно использовать центробежные компрессоры с конечным давлением 3—4 Мпа. Преимущества центробежных компрессоров при этом имеют решающее значение, несмотря на то, что удельная холодопроизводительность установки среднего давления меньше, чем у установки высокого давления.

По схеме цикла среднего давления воздуха (3 МПа) в сочетании с азотным циркуляционным циклом того же давления в начале 80-х годов построена установка КжАжАрж-6 (кислород жидкий — 6000 кг/ч, азот жидкий — 1670 кг/ч, аргон жидкий — 290 кг/ч). Установка базируется на двух центробежных компрессорах типа К-390 (один — на воздухе, другой — на азоте). Ее создание было обусловлено большими потребностями в жидких продуктах ракетно-космического комплекса, интенсивно развивавшегося в те годы.

При небольшой производительности по жидким продуктам (500 м3/ч и менее) установки могут быть построены на базе поршневых компрессоров по схеме цикла среднего (до 7 МПа) или высокого (до 20 МПа) давления. При этом выбор BPУ среднего, а не высокого давления бывает оправдан упрощением конструкций аппаратов и машин, а значит, и более высокой эксплуатационной надежностью ВРУ.

Принципиально новым для современных ВРУ среднего давления небольшой производительности является получение аргона. Особенно важным это становится для установок, создаваемых с целью эксплуатации в районах, где других производителей аргона нет. Трудность и нецелесообразность получения аргона на ранее выпускавшихся ВРУ небольшой производительности определялись существенным усложнением технологической схемы и состава оборудования, значительным снижением производительности по основному продукту при незначительном количестве производимого аргона. Эти трудности в установках нового поколения преодолены, во-первых, реализацией схемы узла получения аргона полностью по методу низкотемпературной ректификации, во-вторых, применением герметичного вакуумного кожуха для холодного блока ВРУ или для оборудования получения аргона (рис 4.5).

Современные жидкостные установки средней и большой производительности строят, в основном, по схеме с циклом двух давлений (0,6 МПа — в технологическом цикле разделения воздуха и 3-4 МПа — в холодопроизводящем цикле) на базе центробежных компрессоров.

Рис.4.5 Принципиальная технологическая схема ВРУ среднего давления типа КжАр

В классе установок двух давлений можно выделить три типа, различающиеся схемами построения холодопроизводящего цикла:

с циркуляционным циклом на азоте,

с циркуляционным циклом на воздухе;

с автономным ожижительным циклом (чаще азотным) или газовой холодильной машиной (ГХМ).

Для этого класса ВРУ характерна высокая степень унификации применяемого в них оборудования:

- в цикле разделения воздуха — ВРУ низкого давления,

- в холодопроизводящем цикле — ВРУ среднего давления и ожижители азота.

К первым двум типам ВРУ двух давлений относятся жидкостные ВРУ, в которых технологический цикл разделения воздуха и холодопроизводящий цикл могут функционировать только совместно, как единое целое. Воздушный холодопроизводящий цикл упрощает схему и состав оборудования, однако его целесообразно применять при получении, главным образом, жидкого кислорода; жидкий азот при этом может быть получен в незначительных количествах. При необходимости получения жидкого азота в количествах, соизмеримых или превосходящих количество кислорода, установка должна строиться с применением азотного холодопроизводящего цикла.

ВРУ двух давлений третьего типа — это по существу, соединение двух установок (ВРУ низкого давления и ожижитель азота - ОА), каждая из которых может функционировать и самостоятельно. Естественно, что этот тип ВРУ решает наиболее простым способом проблему организации производства жидких продуктов на всех ее стадиях (проектирование, изготовление, монтаж, эксплуатация), однако, по расходу энергии он на 10 — 15 % уступает специализированным жидкостным ВРУ. При отсутствии больших и стабильных потребностей в жидких кислороде и азоте этот тип установок (ВРУ низкого давления + ОА среднего давления) может быть более предпочтительным.

В ОАО "Криогенмаш" разработана специализированная ВРУ двух давлений типа КжАжАрж-1,5/1,5 производительностью около 3000 кг/ч жидких продуктов (1500 кг/ч кислорода, 1500 кг/ч азота, 70 кг/ч аргона) — рис. 4.6, а.

Следует подчеркнуть, что ряд ведущих криогенных фирм выпускает установки двух давлений в циркуляционном цикле (рнач = 0,6 МПа, рнач = 3 ... 4 МПа), которые являются как бы продолжением диапазона давлений в технологическом цикле разделения воздуха (рнач = 0,1 МПа, ркон = 0,6 МПа).

При этом центробежный компрессор циркуляционного газа (азота или воздуха) становится дожимающим (рис. 4.6, б). Соответственно и расширение циркуляционного газа в турбодетандере осуществляется до давления, близкого к давлению всасывания для дожимающего компрессора, т.е. 0,6 МПа. Выбор указанных значений двух давлений в схеме с дожимающим компрессором в циркуляционном цикле оправдан тем, что машинное оборудование с меньшим отношением давлений является более простым и надежным в эксплуатации.

Рис.4.6 Принципиальные технологические схемы ВРУ двух давлений с начальным Рн сжатия циркуляционного газа 0,1 МПа (а) и 0,6 МПа (б)

1 - воздушный турбокомпрессор низкого давления; 2 — блок комплексной очистки воздуха; 3 — основной теплообменник; 4 и 5 — нижняя и верхняя ректификационные колонны; 6 — основной конденсатор; 7, 8 — аргонные ректификационные колонны; 9 — азотный циркуляционный компрессор; 10 - блок теплообменников циркуляционного цикла; 11 — теплообменник внешнего предварительного охлаждения; 12 и 13 — первая и вторая ступени турбодетандерно-компрессорного агрегата; 14 — детандерный теплообменник; 15 – азотный компрессор низкого давления

Дата добавления: 2015-07-18; просмотров: 6905;