Й путь: уменьшение Tпер

I.12.1 Построение станочной операции. Пути повышения производительности за счёт изменения структуры операции

|

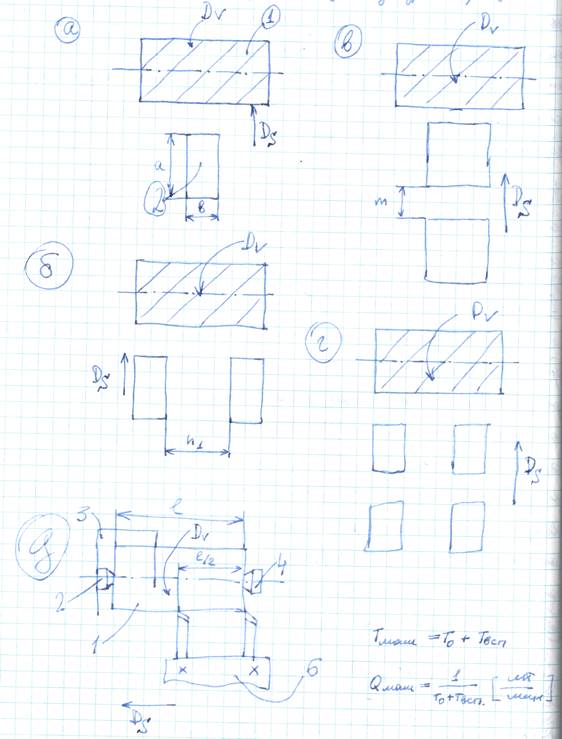

[рисунки «а», «б», «в», «г», «д»]

Tмаш = Tо + Tвсп

Qмаш = 1/(Tо + Tвсп) [шт/мин]

Производительность труда и норма Tшт, которые были рассмотрены в предыдущем параграфе, относятся к одноместной одноинструментальной обработке. В реальных условиях широко применяется многоместная многоинструментальная обработка.

Рассмотрим основные способы построения станочной операции. На рис. «а» представлена схема одноинструментальной одноместной обработки. Здесь и на поледующих рисунках дана схема фрезерования на горизонтально-фрезерном станке цилиндрической фрезой 1 плоскости на заготовке 2. (Здесь и далее дан вид в плане (сверху) на стол фрезерного станка.) Обрабатываемая заготовка 2 с движением подачи Ds перемещается вместе со столом в зону резания фрезы, которая вращается с заданной скоростью резания. На рис. «б» представлена схема одноинструментальной параллельной обработки 2 деталей. На рис. «в» — схема схема одноинструментальной последовательной обработки 2 заготовок. На рис. «г» — схема одноинструментальной фрезерной параллельной обработки 4 деталей. И на рис. «д» показана токарная обработка. Здесь обрабатывается заготовка 1 (валик длиной l), установленная в центрах токарного станка: передний центр 2, задний центр 4. Передний центр располагается в шпинделе токарного станка, задний центр — в задней бабке токарного станка. Крутящий момент от шпинделя на обратный вал передаётся через [подводковое] устройство 3. Обработка ведётся двумя резцами 5, которые установлены на расстоянии l/2, т. е. делят длину обработки на 2 равные части. (Резцы токарные проходные.) Использование двух резцов за счёт уменьшения длины обработки повышает производительность. Эта схема представляет собой многоинструментальную одноместную обработку.

I.13 Понятие о технологической себестоимости

В общем случае технологическая себестоимость определяется как:

Cт = A + B/N

где:

A — текущие расходы, которые затрачиваются равномерно в течение всего времени изготовления партии из N деталей;

B — единовременные расходы, которые затрачиваются один раз для изготовления N деталей.

A = Cм + Cз.пл.осн.р. + Cпр.

Текущие расходы складываются из расходов на материалы Cм, на заработную плату основных рабочих Cз.пл.осн.р. и прочих расходов Cпр..

Cм = mn — pk

расходы на материалы:

m — масса материала, который идёт на изготовление 1 детали;

n — стоимость 1 кг материала, идущего на изготовление 1 детали;

p — масса утилизированного материала;

k — стоимость утилизации материала.

Расходы на заработную плату основных рабочих определяются по зависимости

Cз.пл.осн.р. = (lTшт/60) * (1 + p'/100)

где:

l — тарифная (часовая) ставка рабочего, которая определяется по тарифно-квалификационному справочнику;

p' — накладные расходы на зарплату рабочего.

Прочие расходы определяются по зависимости

Cпр. = qсуммTшт/60

где:

qсумм — стоимость 1 ч работы на данном технологическом оборудовании;

Tшт — время штучного производства.

Под прочими расходами понимаются расходы на содержание администрации, вспомогательных рабочих, на инжерерно-технических работников, на электричество, отопление, пневмо- и газосистемы и т. д.

Единовременные расходы:

B = Cз.пл.нал. + Cспец.осн.

складываются из заработной платы наладчика и стоимости специальной оснастки.

Заработная плата наладчика:

Cз.пл.нал. = (lнTпз/60) * (1 + p'/100)

где:

lн — тарифная ставка наладчика;

Tпз — подготовительно-заключительное время, обычно используется в серийном производстве.

Tшт-кальк = Tшт + Tпз/N

В серийном производстве вместо штучного обычно применяется штучно-калькуляционное время.

Tшт-кальк — время, затрачиваемое на изготовление одной детали в условиях серийного производства.

Tпз — подготовительно-заключительное время, которое затрачивается на установку и наладку технологической оснастки и инструмента на технологическом оборудовании.

Наладчик — специалист высокой квалификации (на 1...2 разряда выше разряда рабочего, работающего на оборудовании), реже функцию наладчика выполняет наладчик со средним техническим или высшим образованием. Как правило, электронику (автоматы, автоматические линии) налаживают техники и инженеры.

Специальная оснастка — спроектированная технологическая оснастка для установки заготовки, которой нет в комплекте станка. Сюда же относится специальный режущий инструмент, а в отдельных случаях даже специальное технологическое оборудование, которое необходимо изготовить на данном предприятии для последующего изготовления изделий основного производства.

Дата добавления: 2015-07-14; просмотров: 1531;