СИСТЕМЫ ОТКРЫТЫХ РАЗРАБОТОК МЕСТОРОЖДЕНИЙ

Системой открытой разработки называется определенный порядок выполнения во времени и пространстве подготовительных, вскрышных и добычных работ на уступах рабочих горизонтов. Существующие классификации систем разработки можно разделить на две группы:

по способу производства вскрышных работ и по способу перемещения пород в отвалы;

в зависимости от порядка ведения вскрышных и добычных работ, направления подвигания забоя и способа вскрытия.

Классификация систем открытой разработки по Е.Ф. Шешко

Наиболее распространенными являются классификации проф. Е.Ф. Шешко (табл. 5.4) и акад. Н.В. Мельникова (табл. 5.5) по направлению перемещения вскрышных пород в отвалы; акад. В.В. Ржевского — по направлению подвигания фронта горных работ (табл. 5.6).

Таблица 5.4

| Группа систем А — с поперечным перемещением породы в отвал без транспортных средств | Группа систем Б — с продольным (фронтальным) перемещением породы в отвалы при помощи транспортных средств | Группа систем В — комбинированные |

| А-1 — с непосредственной перевалкой вскрышных пород | Б-4 — с транспортированием породы на внутренние отвалы на сравнительно короткие расстояния по путям с благоприятным профилем | В-7 — с частичным транспортированием породы на внутренние или внешние отвалы |

| А-2 — с кратной экскаваторной перевалкой вскрышных пород | Б-5 — с транспортированием породы на внешние отвалы на более значительное расстояние, обычно по путям с неблагоприятным профилем | В-8 — с частичным бестранспортным перемещением породы на внутренние отвалы |

| А-3 — с забойными отвалоо- бразователями | Б-6 — с транспортированием породы частично на внутренние и частично на внешние отвалы | |

| А-0 — с незначительным объемом вскрышных работ, когда способы перемещения породы в отвал не имеют существенного значения |

Таблица 5.5

| Система разработки | Основ, технология, процесс по вскрыше | Отвалообразование | Направление развития фронта работ в плане | Высота рабочей зоны | Фронт работ |

| Бестранспортная | Рыхление | Внутреннее | Одностороннее по простиранию | Постоянная | Одинарный |

| Выемка и отвалообразование | То же, вкрест простирания | Переменная | |||

| То же, смешанное | |||||

| Двустороннее по простиранию | |||||

| То же, вкрест простирания | |||||

| То же, смешанное | |||||

| Транспортно- овальная | Выемка | Внутреннее | Одностороннее по простиранию | Постоянная | |

| Дробление | |||||

| Отвалообразование | То же, по простиранию | ||||

| Двустороннее по простиранию | |||||

| То же, вкрест простирания | |||||

| Веерное | |||||

| Смешанное | |||||

| Транспортная | Рыхление | Внешнее | Одностороннее по простиранию | Переменная | Сквозной |

| Погрузка | Внутреннее | То же, вкрест простирания | |||

| Дробление | Комбинирванное | Двустороннее по простиранию | |||

| Транспортирование | То же, вкрест простирания | ||||

| Отвалообразование | Веерное По периметру карьера Смешанное | ||||

| Специальная | Внешнее | То же | |||

| Комбинированная | Любая комбинация систем разработки | Постоянная Переменная |

Классификация систем открытой разработки по Н.В. Мельникову

Таблица 5.6

Классификация систем открытой разработки (по В.В. Ржевскому)

| Индекс группы | Группа систем | Индекс подгруппы | Подгруппа | Индекс системы | Системы разработки |

| С | Сплошные | СД | Сплошные продольные | СДО САД | Сплошная продольная однобортовая То же, двухбортовая |

| СП | Сплошные поперечные | СПО СПД | Сплошная поперечная однобортовая То же, двубортовая | ||

| СВ | Сплошные веерные | СВЦ СВР | Сплошная веерная центральная То же, рассредоточенная | ||

| СК | Сплошные кольцевые | СКЦ СКП | Сплошная кольцевая центральная То же, периферийная | ||

| У | Углубленные | уд | Углубочные продольные | УДО УДД | Углубочная продольная однобортовая То же, двубортовая |

| УП | Углубочные поперечные | УПО УПД | Углубочная продольная однобортовая То же, двубортовая | ||

| УВ | Углубочные веерные | УВР | Углубочная веерная рассредоточенная | ||

| УК | Углубочные кольцевые | УКЦ | Углубочная кольцевая центральная | ||

| УС | Смешанные (углубочно- сплошные) | — | То же, в различных сочетаниях | ||

| Примечание. К наименованию системы добавляется: «с внешними или внутренними отвалами». |

Главным классификационным признаком в первых двух случаях является способ перемещения пустых пород. По этому признаку все системы разделяются на бестранспортные, транспортные и комбинированные.

Бестранспортные системы разработки характеризуются тем, что породы вскрыши перемещаются экскаваторами или отвалообразователями во внутренние отвалы. При системе разработки с непосредственной экскаваторной перевалкой вскрыши перемещение породы из забоя до отвала производится вскрышными экскаваторами, мехлопатами или драглайнами, которые одновременно являются также и отвальными экскаваторами (рис. 5.29, см. вкл.).

При системе разработки с кратной экскаваторной перевалкой вскрыши перемещение породы из забоя до отвала производится вскрышными и отвальными экскаваторами, работающими совместно (рис. 5.30, 5.31, см. вкл.).

При системе разработки с перевалкой вскрыши отвалообразователями (рис. 5.29) перемещение породы из забоя до отвала производится консольными отвалообразователями и транспортно-отвальными мостами.

При всех бестранспортных системах порода перемещается поперек фронта работ, т. е. по кратчайшему расстоянию. Поэтому эти системы просты и экономичны. Область применения — при пологих углах падения пластов (до 12°) и не слишком большой мощности. Для этих систем характерна жесткая связь между вскрышными и добычными работами, т. к. количество вскрываемых запасов ограничивается рабочими параметрами и мощностью вскрышных и отвальных машин.

Транспортные системы разработки характеризуются перевозкой вскрышных пород при помощи транспортных средств.

При системе разработки с перевозкой во внутренние отвалы порода перемещается на сравнительно короткое расстояние по пути с благоприятным профилем, обычно без подъема в грузовом направлении. Система с перевозкой породы на внешние отвалы характеризуется перемещением вскрыши на значительные расстояния: 2 — 4 км для автотранспорта и до 10 км для железнодорожного транспорта.

Порода перемещается на пути с подъемом в грузовом направлении. Система с перевозкой породы частично на внутренние и частично на внешние отвалы имеет признаки первых двух систем этой группы.

Транспортные системы сложнее бестранспортных и менее экономичны. Они могут применяться при любых условиях залегания месторождения, поэтому получили широкое распространение. Здесь связь между подвиганием вскрышного и добычного фронта работ менее жесткая, в зависимости от потребностей можно вскрыть необходимое количество запасов.

Комбинированные системы разработки сочетают признаки бестранспортных и транспортных систем разработки. По признаку относительного преобладания перевалки или перевозки выделяют систему с частичной перевозкой пустых пород во внутренние или внешние отвалы и систему с частичной перевалкой пород во внутренние отвалы. Достоинства этой системы в том, что благодаря частичной перевозке породы, обычно с верхних уступов, расширяется возможность использования преимуществ бестранспортных систем разработки. Частичное применение перевалки породы во внутренние отвалы, обычно с нижних уступов карьера, позволяет улучшить показатели транспортных систем разработки, т. к. транспорт с нижних уступов наиболее трудный.

Относительная сложность и экономичность комбинированных систем разработки зависят от доли участия перевозки и перевалки. Чем больше объем породы будет разрабатываться по бестранспортной системе, тем экономичнее комбинированная система разработки.

Элементы и параметры системы разработки рассмотрим на примере транспортных систем, т. к. благодаря универсальности эти системы получили наибольшее распространение: в угольной промышленности более 60 %, до 90 % в железорудной и почти 100 % на карьерах при добыче руд цветных металлов.

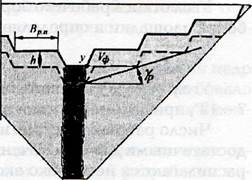

Транспортные системы разработки характеризуются следующими элементами, параметрами и удельными показателями (рис. 5.32).

Элементы системы разработки — выемочные слои, рабочие уступы, заходки, рабочие площадки, разрезные траншеи и др.

Параметры системы — высота уступа h, угол откоса уступа а, ширина заходки А, ширина рабочей площадки Брп, угол откоса рабочего борта карьера 7р, число рабочих уступов, длина добычного и вскрышного фронта работ и др.

Основные удельные показатели — скорость подвигания забоев и рабочих уступов, скорость проходки траншей, скорость углубки горных работ в карьере у, скорость подвигания фронта работ Уф, годовая производительность с единицы длины фронта и площадок рабочей зоны.

Рис. 5.32. Элементы и параметры системы разработки

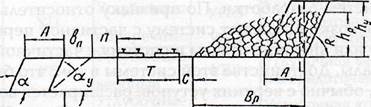

Высота уступа Л (см. рис. 5.32) зависит от типа по-грузочного оборудования и его рабочих параметров. При разработке пород без применения БВР высота уступа принимается равной высоте черпания экскаватора; с применением БВР она не должна превышать высоту черпания более чем в 1,5 раза. Допустимые значения высоты уступа: для ЭКГ-4,6 в мягких породах 10 м, в скальных 15 м; для ЭКГ-8и — соответственно 13 и 20 м; для ЭКГ-12,5 — соответственно 16,5 и 25 м. Ширина рабочей площадки Вр п устанавливается с учетом физико-механических свойств горных пород, рабочих параметров экскаватора и вида транспорта (рис. 5.33).

При разработке пород с предварительным их рыхлением буровзрывным способом минимальная ширина рабочей площадки определяется следующим образом:

Врп = Вр + С+Т+Л + Ьп,

где Вр — ширина развала, м; С — безопасный зазор между нижней бровкой развала и транспортной полосой, м; Т— ширина транспортной полосы, м; П— ширина полосы для размещения дополнительного оборудования и проезда вспомогательного транспорта, м; Ьп — ширина полосы безопасности (призмы обрушения), м.

Рис. 5.33. Схема к определению ширины рабочей площадки

Ври

Безопасный зазор С = 2 — 3 м. Ширина транспортной полосы при одноколейном пути Т = 3 м, при двухколейном Т = 7,5 — 1 5 м в зависимости от принятой ширины междупутья. Минимальная ширина междупутья 4,5 м. Ширина полосы для размещения дополнительного оборудования П = 5 — 6 м. Ширина полосы безопасности (призмы обрушения) определяется по формуле:

bn = h (ctgoty — ctga),

где h — высота уступа, м; oty — угол устойчивого откоса уступа, град (Оу = 35 — 60°); a — угол откоса рабочего уступа, град (а = 65 — 80°).

Ширина заходки А при применении мехлопат равна радиусу их черпания, а для драглайнов определяется принятым углом поворота стрелы. Для экскаваторов ЭКГ-4,6, ЭКГ-8и, ЭКГ-12,5 и ЭКГ-20 она равна соответственно 14,0; 17,8; 22,0 и 23,5 м.

Угол откоса рабочего борта ур является функцией высоты уступа и ширины рабочей площадки и определяется как их отношение:

ctgyp = h/Bpn.

Угол откоса рабочего борта при железнодорожном транспорте составляет 7 — 12°, при автомобильном — 10— 15°.

Число рабочих уступов и длина фронта работ должны быть наименьшими, но достаточными для обеспечения производственной мощности. Обычно на уступах располагаются несколько экскаваторов. Число экскаваторных забоев (число блоков) на одном уступе при железнодорожном транспорте не превышает 3, при автомобильном равно 5 — 6. Минимальная длина блока при железнодорожном транспорте 400 — 500 м, при автотранспорте 150 — 250 м.

Число одновременно разрабатываемых добычных уступов в карьере определяется так:

т = Пк1б/Q3L,

где Пк — производственная мощность карьера по добыче, тыс. м3/год; 1б — длина блока на уступе, м; 03 — производительность экскаватора по добыче, тыс. м3/год; L — длина уступа, м.

Интенсивность горных работ в карьере характеризуется скоростью понижения горных работ (у) и скоростью подвигания фронта работ (Уф) на уступах. Требуемая скорость понижения горных работ карьера по условию его производственной мощности должна обеспечиваться необходимой скоростью горизонтального подвигания фронта работ, между которыми существует зависимость (см. рис. 5.32):

^ = yctgyp;

где ур — угол откоса рабочего борта карьера (ур = 14 — 18°).

Фактически на горных предприятиях средняя скорость понижения горных работ при использовании железнодорожного транспорта составляет 7— 12 м/год, а скорость подвигания фронта работ (Уф) 50 — 300 м/год соответственно.

Техническими направлениями развития открытого способа разработки предусматриваются:

увеличение производственной мощности дейст-вующих и строительство новых крупных карьеров с годовой добычей полезного ископаемого до 10 — 20 млн т;

разработка рыхлых и полускальных пород с применением комплексов непрерывного действия, в том числе роторных экскаваторов, ленточных конвейеров, консольных отвалообразователей с производительно-стью до 12,5 тыс. т/ч;

расширение области применения технологических схем с перевалкой породы в выработанное пространство драглайнами с ковшами вместимостью 40 — 100 м3 и длиной стрелы 100—150 м;

внедрение циклично-поточной технологии при выемке крепких пород и руд с дроблением их в карьере на передвижных дробилках и транспортированием конвейерами;

широкое применение новых моделей горнотранспортного оборудования: шарошечных станков СВБ-320, экскаваторов ЭКГ-20, гидравлических ЭГ-12,5 и ЭГ-20, погрузчиков с ковшами вместимостью 5 — 7,5— 12,5 — 20 м3, автосамосвалов грузоподъемностью 110 — 180 — 250 т;

полная механизация путевых и вспомогательных работ на карьерах;

внедрение автоматических систем управления (АСУ), математических методов и ЭВМ для проектирования, планирования и управления, реализация комплекса мероприятий по охране окружающей среды.

Реализация этих технических направлений, внедрение новой техники и технологии позволят еще больше повысить эффективность открытого способа разработки.

Дальнейшее развитие актуальных направлений комплексного освоения недр (ресурсосбережения, малоотходности, ресурсовоспроизводства) потребовало широкое применение новых видов горного и транспортного оборудования в комплексах и большого числа специальных технологических схем.

В основу предложенной академиком К.Н. Трубецким классификации ресурсосберегающих и малоотходных технологических схем открытой разработки месторождений в качестве основных классификационных признаков положены виды горнотранспортного оборудования (табл. 5.7). Правильность такого подхода подтверждается мировой передовой практикой.

4 Основы горного дела

Таблица 5.7

Классификация ресурсосберегающих и малоотходных технологических схем открытой разработки месторождений (по К.Н. Трубецкому)

| Индекс | Структура схемы комплексной механизации | Способ подготовки горных пород к выемке | Технологические п | роцессы | |||

| выемочно-погрузочные работы | дробление или грохочение | транспортные | |||||

| максимальный размер куска, мм | технология | от забоя до перерабатывающего предприятия | до отвала | ||||

| Цикличный способ производства горных работ | |||||||

| IA | Буровой станок — погрузчик — транспортное ср-во | Взрывной | — | Поперечными заходками | — | Автомобильный, железнодорожный | |

| 1Б | То же | То же | — | То же | — | Погрузчиками, автомобильный, вертолетный | Погрузчиками |

| IB | То же | То же | — | Поперечными за-ходками (забоями -площадками) | — | Автомобильный, гравитационный, по рудоспускам, железнодооожый | — |

| ИА | Буровой станок — погрузчик — механическая лопата — транспортное ср-во | Взрывной | — | Поперечными заходками высотой 6 — 8 м | — | Автомобильный | — |

| НБ | То же | То же | — | Поперечными заходками (забоями-площалками) | — | Погрузчиками | Автомобильный |

| Hi | Буровой станок — драглайн — погрузчик — транспортное ср-во | То же | — | Продольными заходками | — | Автомобильный | Драглайном |

| IVA | Рыхлительно- бульдозерный агрегат — погрузчик — транспортное ср-во | Механич., рыхление горизонт. слоями, с бульдо- зированием в штабели | 1000-2000 | Фронтальными забоями (погрузочный механизм в процессе погрузки перемещается вдоль штабеля) | — | Автомобильный | |

| 1УБ | То же | Механич., рыхление наклонными слоями, с бульдозированием горной массы вниз по откосу в забой | 1000-2000 | Забоями-площадками (погрузочный механизм расположен в забое) | — | Автомобильный | |

| V | Колесный бульдозер — погрузчик — транспортное ср-во | — | — | Продольными заходками (фронтальными забоями) | — | Автомобильный | Погрузчиками |

| VI | Драглайн (вскрышная механическая лопата) — погрузчик —транспортное ср-во | — | — | Продольными заходками (фронтальными забоями) | — | Автомобильный | Драглайном или мехлопата |

| VII | Рыхлитель — скрепер — погрузчик | Механич., рыхление горизонт., слабонаклонными слоями | Послойная разработка | — | Скреперный, комбинированный | ||

| VIIA | Рыхлительно-бульдозер- ный агрегат — буровой станок | Механич. в комбинации с взрыв-ным на встряхивание, горизонт, слоями, с бульдозированием в штабели | 1000-2000 | Фронтальными забоями (погрузочный механизм в процессе погрузки перемещается вдоль штабеля) | — | Автомобильный | |

| VIIB | Рыхлительно-бульдозер- ный агрегат — буровой станок | Механич. в комбинации с взрывным на встряхивание, горизонт, слоями, с бульдозированием в штабели | 1000-2000 | Забоями-площадками (погрузочный механизм расположен в забое) | — | Автомобильный | |

| Циклично-поточный способ производства горных | работ | ||||||

| IX | Буровой станок —погрузчик — дробильный агрегат — транспортное ср-во | Взрывной | — | Поперечными заходками (заходками-площадками) | Полустационарный или самоходный дробильный агрегат | Погрузчиками, конвейерный | — |

| X | Буровой станок — погрузчик — транспортное ср-во | Взрывной | — | Поперечными заходками | — | Погрузчиками, гравитационный по рудоспускам или рудоскатам, конвейерный | — |

| XIA* | Рыхлительно-бульдозер- ный агрегат — погрузчик — дробильный агрегат (грохот-питатель) — транспортное ср-во | Механич., горизонт, или наклонными слоями, с бульдозированием горной массы в штабель | 1000-2000 | Черпание из штабеля и доставка пород погрузчиком в ковше до бункера дробилки | Полустационарный или самоходный дробильный агрегат | Погрузчиками, конвейерный | — |

| XIБ | То же | Механич., рыхление горизонт. или наклонными слоями, с бульдозированием горной массы в забой (на нижележащий горизонт) | 1000-1200 | Забоями-площадками | То же | Погрузчиками, конвейерный, специальный автомобильный | — |

| XII" | Рыхлительно-бульдозер- ный агрегат — погрузчик — транспортное ср-во | Механич., рыхление горизонт. или наклонными слоями с последующим штабелированием | До 500 | Забоями-площадками | Полустационарный или самоходный дробильный агрегат | Погрузчиками, гравитационный, по рудоспускам, конвейерный | - |

Дата добавления: 2015-07-14; просмотров: 3663;