Типовые схемы источников питания электролизных установок.

Питание электролизный установок постоянным током осуществляется от генераторов постоянного тока или полупроводниковых выпрямительных агрегатов преобразующих переменный ток промышленной частоты в постоянный. Наибольшее распространение получили кремниевые выпрямительные агрегаты, имеющие КПД 97-99%.

Преобразовательная подстанция состоит из распределительного устройства переменного тока, силовых трансформаторов с устройство регулирования напряжения, полупроводниковых агрегатов, распределительного устройства постоянного тока и устройств собственных нужд.

Применяемые для питания электрических установок силовые трехфазные трансформаторы могут иметь встроенное устройство переключения под нагрузкой на стороне высокого напряжения. И несколько вторичных обмоток. Каждая из вторичных обмоток, число которых зависит от числа фаз выпрямления, питает блок с полупроводниковыми вентилями.

Техническое развитие силовых трансформаторов для электролизных производств направленного на повышение экономичности и уменьшения вредного воздействия на окружающую среду при их эксплуатации. Экономические факторы обусловлены снижением капитальных затрат и потерь энергии. Уменьшение вредного воздействия на окружающую среду достигается применением новых охлаждающих агентов (силиконовое масло) и снижением шума.

В силовых выпрямительных трансформаторах обмотку низшего напряжения выполняют из алюминиевой ленты, ширина которой соответствует длине магнитного сердечника, обмотку высшего напряжения – из алюминиевой ленты или проволоки.

Регулирование напряжения должно обеспечивать необходимую глубину и плавность. Наибольшая глубина регулирования необходима при пуске электролизных установок. Необходимая ширина диапазона регулирования достигается за счет переключения сетевой обмотки трансформатора со звезды на треугольник, параллельно-последовательным включением ее секций и т.д. Применяется регулирование с помощью специального регулировочного трансформатора за счет изменения числа витков в обмотке высшего и низшего напряжения, т.е. его коэффициента трансформации. Наиболее рационально расположение этого трансформатора перед силовым. В качестве регулировочного часто используется трехфазный автотрансформатор, рассчитанный на проходную мощность, равную номинальной мощности силового трансформатора. Автотрансформатор имеет несколько ступеней грубого регулирования с помощью ПБВ (переключатель без возбуждения), внутри которых плавное регулирование производится с помощью устройств РПН (регулирования под нагрузкой).

Выпрямительные агрегаты выполняются с неуправляемыми и управляемыми вентилями. Принципиальная схема силовой части вентильного преобразователя с неуправляемыми вентилями показана на рисунке 1. Сетевая обмотка силового трансформатора соединена в треугольник с последовательным и параллельным соединением ее частей посредством переключателя ПБВ. Две вентильные обмотки соединены треугольником, а две – звездой. Трансформатор имеет четыре параллельно включаемые блока вентилей БВ, выполненных по шестифазной мостовой схеме (схеме Ларионова).

Уравнивающие дроссели ДрУ1 и ДрУ2 предназначены для равномерного распределения токов между блоками, поскольку напряжение соединенных в треугольник обмоток трансформатора на 1% выше напряжения обмоток, соединенных звездой.

Дроссели насыщения ДрН1-ДрН4 обеспечивают плавное регулирование напряжения. Каждый комплект состоит из шести однофазных дросселей. Дроссели подбирают по характеристикам индивидуально для каждого агрегата.

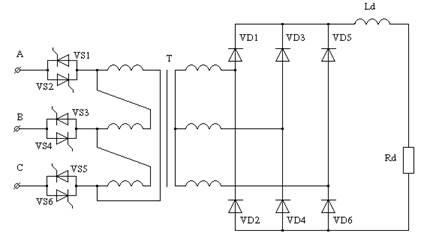

Принципиальная схема выпрямительного агрегата с управляемыми вентилями (тиристорами) показана на рисунке 2.

Анализ электромагнитных процессов в схемах выпрямителей со сложной нагрузкой может быть темой отдельного раздела. В таких случаях режим работы выпрямителя может быть рассчитан только численно.

Рис. 1. Выпрямитель с управлением углом регулирования его вентилей

Рис. 2. Выпрямитель с управлением углом регулирования встречно-параллельных

вентилей в первичной цепи

Первичные обмотки трех однофазных трансформаторов Тр1-Тр3 соединяемые в звезду с помощью тиристоров, которые служат для плавного регулирования переменного тока. В агрегате применена двухуровневая система регулирования с внутренним токовым контуром и внешним контуром напряжения. Регулятор тока Р1 подключен к входу системы импульсно-фазового управления тиристорами СИФУ. Неуправляемый анодный выпрямитель включается от вторичных обмоток трансформаторов Тр1-Тр2, соединенных по схеме двойной трехфазной звезды. В нормальном режиме регулятор напряжения РН находится в насыщенном состоянии, а при увеличении напряжения на нагрузке выше заданного уровня корректирует суммарное значение выпрямленного тока.

Преобразовательные агрегаты мощных электролизных установок подсоединяют к серии непосредственно без коммутационной аппаратуры. Установки сравнительно небольшой мощности подключают с использование автоматических выключателей, являющихся одновременно и защитной аппаратурой агрегата.

Сильноточная коммутационная аппаратура применяется также при подпитке током серий или отдельных электролизеров, шунтировании ванны при гашении анодных вспышек, выводе их в ремонт и т.п.

Коммутирующая аппаратура, шинопроводы.

Быстродействующие автоматические выключатели серии ВАБ и ВАТ используются для оперативных отключений и редких отключений под нагрузкой. Они состоят из унифицированных узлов-блоков, укомплектованы однотипными реле и блоками управления.

Выключатели серии ВАТ отличаются от серии ВАБ наличием индукционно-динамического привода.

Быстродействие привода обеспечивается тем, что удерживающий магнитный поток вытесняется в параллельный участок магнитной цепи.

Сильноточные коммутаторы постоянного тока в большинстве выполнены с жидкометаллическим контактом. В аппаратах с неподвижными электродами коммутация осуществляется движущимися по электродному каналу жидким металлом. В ряде коммутаторов применяются жидкометаллические части или угольные щетки.

К электролизным ваннам ток от источников питания электролизного производства подводится по специальным шинопроводам, состоящим из собранных в кассеты отдельных прямоугольных шин. Обычно шинопроводы выполнены из алюминиевых шин, медь применяется там, где алюминий непригоден вследствие его малой коррозионной стойкости.

Сечение шинопроводов определяют исходя из экономической плотности тока. Для алюминиевых шин при электролизе она составляет 0,3-0,4, для медных 1,0-1,3, для шин из чугуна и стали 0,15-0,2 А/мм2. Рассчитанные сечения шинопровода затем проверяются на допустимые значения потерь напряжения в шинопроводе (не более 3%), допустимый нагрев в установившемся режиме (не выше 343 К) и на механическую прочность.

Поскольку рабочие токи электролизных ванн достигают значения десятков и сотен килоампер, сечения шинопровода также получаются большими – до 15 дм2. Шинопроводы больших сечений собирают из прямоугольных шин между которыми для охлаждения оставляют зазоры, равные толщине шин.

Для компенсации удлинения при нагреве на прямолинейных участках шинопровода через 20-25 м монтируются температурные компенсаторы из гибких шин.

Шинопроводы, подводящие электроэнергию от выпрямительной подстанции к электролизному цеху, монтируются на специальных эстакадах. Между отдельными электролизными ваннами внутри цеха шинопроводы прокладывают в специальных шинных каналах, закрытых железобетонными плитами.

Дата добавления: 2015-08-26; просмотров: 2494;