Явление старения сталей.

Под старением понимают изменение свойств низкоуглеродистой стали без заметного изменения ее микроструктуры. Старение снижает пластичность листовой стали, немного повышает прочность, но снижает сопротивление хрупкому разрушению и порог хладноломкости.

Старению способствуют:

механические воздействия и особенно развитие пластических деформаций (механическое старение);

температурные колебания, приводящие к изменению растворимости и скорости диффузии компонентов (физико-химическое старение).

Деформационное старение происходит в сталях, подвергавшихся холодной деформации (холодная гибка, правка и т.п.). Процесс развивается в течение 15... 16 суток при 20 °С и за несколько минут при 200...350 °С.

Наиболее подвержены старению стали, загрязненные и насыщенные газами, например, кипящая сталь.

Старение малоуглеродистых мостовых и строительных сталей может стать причиной разрушения конструкций, особенно при низких температурах. Чтобы уменьшить склонность стали к старению, при выплавке применяют дегазацию и модифицирование алюминием, титаном и ванадием, которые связывают азот и нитриды.

9.4.Коррозия и методы борьбы с ней

Коррозия– это разрушение поверхности металла вследствие химического, электрохимического и биохимического воздействий окружающей среды. Различают следующие виды коррозии: почвенная, структурная, электрокоррозия, контактная, щелевая, под напряжением, при трении, коррозионная кавитация, биокоррозия.

Строительные стальные конструкции подвержены главным образом электрохимической, атмосферной коррозии, которая определяется электрохимическими процессами на поверхности стали в присутствии влаги.

Для определения долговечности строительных конструкций важно знать не только скорость протекания, но и характер коррозионных разрушений. Коррозионное разрушение может иметь сплошной (общий) характер или сосредоточиваться на отдельных участках (местная коррозия). Сплошная коррозия распространяется по всей поверхности металла либо с одинаковой (равномерной коррозией) или неодинаковой (неравномерной коррозией) скоростью на различных участках.

Местная коррозия может быть: пятнами, язвами, точечная, питтинговая - разрушение может быть весьма глубоким и даже перейти в сквозное; подповерхностная - разрушение начинается с поверхности, но в дальнейшем распространяется преимущественно под поверхностью металла; избирательная- разрушение отдельных структурных составляющих или одного из компонентов стали; межкристаллитная - разрушение происходит по границам зерен; внутрикристаллитная - разрушение распространяется в глубь металла по телу зерен. Общая сплошная коррозия приводит к ослаблению сечения элемента конструкции и повышению уровня напряжений. Местная коррозия помимо ослабления сечения вызывает концентрацию напряжений, что повышает вероятность хрупкого разрушения стали. Поэтому местные коррозионные повреждения представляют особую опасность, особенно для конструкций, эксплуатируемых при пониженных температурах.

Кроме агрессивности эксплуатационной среды скорость коррозии зависит от химического состава стали. По коррозионной стойкости строительные стали можно разделить на три группы: 1) марганцовистые стали и сталь 14ГСМФР; 2) все стали, кроме входящих в первую и третью группы; 3) медистые и атмосферостойкие стали.

Стали 09Г2, 14Г2 и 14ГСМФР, входящие в первую группу, имеют пониженную коррозионную стойкость, их не следует применять в сильно - и среднеагрессивных средах.

Стали 09Г2С, 10Г2С1, 15Г2СФ по коррозионной стойкости аналогичны низкоуглеродистой стали.

Медистые стали (10ХСНД, 15ХСНД, 10ХНДП) имеют повышенную коррозионную стойкость и корродируют почти в 1,5 раза медленнее низкоуглеродистой стали. Атмосферостойкая сталь (10ХНДП) может быть применена без антикоррозионной защиты для открытых конструкций, расположенных в сухой климатической зоне.

При положительных температурах коррозионный износ практически не влияет на механические свойства стали. Снижение прочности корродирующих конструкций происходит за счет потери толщины сечений.

Более интенсивно снижаются прочностные характеристики строительных сталей из-за коррозии при отрицательных температурах. При - 60° С для стали 09Г2С снижение предела текучести достигает 15...20 %.

Местные коррозионные повреждения являются концентраторами напряжений и снижают ударную вязкость (рис. 2.2.3).

–––––эталонные образцы; ------- образцы после 12 месяцев коррозии

Рис. 2.2.3. Зависимость ударной вязкости от температуры

для сталей 09Г2 и Ст3сп5

Обеспечение долговечной эксплуатации стальных конструкций возможно только при надежной защите их от разрушающего воздействия агрессивных сред. Способы защиты конструкций от коррозии можно разделить на три группы: воздействия на металл, воздействия на среду, комбинированные.

Для строительных конструкций широкое распространение получили методы нанесения защитных покрытий. В настоящее время из всех видов покрытий наиболее распространенными, доступными и достаточно эффективными являются лакокрасочные. Для защиты строительных конструкций от коррозии рекомендуют более 70 различных марок лакокрасочных материалов.

Выбор состава покрытий является технико-экономической задачей, при решении которой учитываются стоимость защитного покрытия, его долговечность, трудоемкость нанесения и другие факторы. Долговечность защитного покрытия в условиях производственной среды устанавливают обычно из опыта эксплуатации покрытий в аналогичных средах или экспериментальным путем.

Защитные свойства покрытия определяются тремя факторами: механическими и химическими свойствами пленки покрытия, сцеплением пленки с защищаемой поверхностью и коррозионной стойкостью конструкционного материала. Покрытие должно состоять из шпатлевки, грунтовки и покрывных слоев. Грунтовка предназначена для обеспечения прочного сцепления (адгезии) лакокрасочной пленки с поверхностью металла. Адгезия зависит от качества подготовки поверхности элементов под окраску.

По типу пленкообразователя лакокрасочные покрытия подразделяют на:

1. Лаки и краски на основе битумов, лаков и смол (БТ), например краска БТ-177, битумно-масляный лак БТ-783. Применяются для закрытых конструкций в слабоагрессивных средах при повышенной влажности.

2. Перхлорвиниловые лаки и эмали (ХВ), например эмали ХВ -1100, ХВ-124, грунтовка ХВ-050, лак ХС-724. Рекомендуются для средне- и сильноагрессивных сред при повышенных требованиях к водостойкости, а также стойкости против растворов кислот, щелочей.

3. Эпоксидные эмали (ЭП), например эмали ЭП-733 и ЭП-575, грунтовка ЭП-0200, шпатлевка ЭП-ЭП10 и др. Применяются для слабо- и среднеагрессивных сред.

4. Кремнийорганические эмали (КО), например эмаль КО-811 (наносится без грунтовки), краска КО-042 и др. Рекомендуются для открытых конструкций, эксплуатируемых в среднеагрессивной среде.

5. Масляные краски (МА), например, масляная черная МА-011, белила цинковые МА-012, железный сурик на олифе-оксоль. Могут быть применены для защиты конструкций в закрытых помещениях при слабоагрессивных средах. Не рекомендуются для производственных сельскохозяйственных зданий.

6. Глифталевые покрытия (ГФ). Грунтовки ГФ-021, ГФ-017 и другие применимы почти для всех видов покрытий. Грунтовка ГФ-017 рекомендуется для конструкций, монтируемых или эксплуатируемых при расчетной температуре -40 0С.

9.5. Работа стали под нагрузкой:

Работа стали при одноосном растяжении

Работу стали при одноосном напряжении рассмотрим на примере испытания образца на растяжение (рис. 2.3.1).

В первой стадии до предела пропорциональности sр связь между напряжениями и деформациями подчиняется закону Гука - это стадия упругой работы. Деформации происходят за счет упруго-возвратных искажений кристаллической решетки и исчезают после снятия нагрузки.

При дальнейшем увеличении нагрузки появляются отдельные сдвиги в зернах феррита, дислокации начинают скапливаться около границ зерен: пропорциональность между напряжениями и деформациями нарушается (участок упругопластической работы между sр и sy. В упругой стадии модуль деформации Е имеет постоянное значение (для стали Е =2,06 • 104 кН/см2). В упругопластической стадии модуль деформации переменный. Последующее увеличение напряжений приводит к интенсивному движению дислокации и увеличению их плотности, развитию линий сдвига в зернах феррита; деформации растут при постоянной нагрузке. На диаграмме появляется площадка текучести.

1- сталь обычной прочности; 2 - сталь повышенной прочности; 3 - сталь высокой прочности

Рис. 2.3.1 - Диаграмма растяжения стали

Протяженность площадки текучести низкоуглеродистых и некоторых низколегированных сталей составляет 1,5...2,5 %.

Деформации идут в результате упругого деформирования и пластических необратимых сдвигов. При снятии нагрузки упругая часть деформации исчезает (линия разгрузки идет параллельно упругой части линии нагрузки), а необратимая остается, приводя к остаточным деформациям. Дальнейшее развитие деформации сдерживается у границ зерен. Линии сдвига искривляются, движение дислокации затрудняется, и рост деформаций возможен только при увеличении нагрузки (стадия самоупрочнения). В этой стадии материал работает как упругопластический.

При напряжениях, близких к временному сопротивлению (su), продольные и поперечные деформации локализуются в наиболее слабом месте и в образце образуется шейка. Площадь сечения в шейке интенсивно уменьшается, что приводит к повышению напряжений в месте сужения, поэтому, несмотря на снижение нагрузки на образец, в месте образования шейки нарушаются силы межатомного сцепления и происходит разрыв.

На диаграмме (рис. 2.3.1) напряжения получены путем деления нагрузки на первоначальную площадь сечения. Истинная диаграмма растяжения (при напряжениях с учетом уменьшения площади сечения) не имеет нисходящей части.

Площадка текучести свойственна сталям с содержанием углерода 0,1...0,3 %. При меньшем содержании углерода перлитовых включений мало и они не могут оказать сдерживающего влияния на развитие сдвигов в зернах феррита.

Высокопрочные стали не имеют площадки текучести (рис. 2.3.1). Условный предел текучести для таких сталей устанавливают по остаточному удлинению, равному 0,2 %.

Важными показателями сталей являются также отношения предела текучести к временному сопротивлению и предела пропорциональности к пределу текучести.

Отношение sy/su характеризует резерв прочности стали, поскольку рабочие напряжения в элементах металлических конструкций обычно не превышают предела текучести. В сталях обычной и повышенной прочности это отношение близко к 0,6, что свидетельствует о достаточно большом запасе работы материала и позволяет использовать в широких пределах пластические свойства стали. Для высокопрочных сталей предел текучести близок к временному сопротивлению so2/su = 0,8...0,9, что ограничивает использование работы материала в упругопластической стадии.

Отношение (sp/su) характеризует сопротивление малым пластическим деформациям. Если на общих перемещениях конструкций пониженное значение предела пропорциональности сказывается слабо, то на устойчивость сжатых элементов этот показатель оказывает большое влияние. У большинства сталей sp/suсоставляет 0,8...0,85. Однако для термообработанных сталей при низкой температуре отпуска (ниже 600°С) сопротивление малым пластическим деформациям падает и sp/suможет понизиться до 0,5. Это следует учитывать при проверке устойчивости конструкций из таких сталей.

Диаграммы работы разных сталей при растяжении существенно различаются (рис. 2.3.2, а) по значениям параметров. Если же построить эти диаграммы в относительных координатах s/so2 и e/eo2 , где so2 и eo2 - соответственно предел текучести и относительные деформации в начале площадки текучести, то различия будут достаточно малы (рис. 2.3.2, б), что позволяет использовать такую диаграмму как унифицированную.

Рис. 2.3.2 - Унификация диаграмм работы стали

В целях упрощения расчетных предпосылок при работе конструкций в упругопластической области диаграмму работы стали без большой погрешности с некоторым запасом можно заменить идеализированной диаграммой упругопластического тела. При описании работы сталей с выраженной площадкой текучести используют диаграмму Прандтля (рис. 2.3.3, а), рассматривая материал совершенно упругим до предела текучести и совершенно пластичным после него. При отсутствии площадки текучести можно использовать диаграмму с линейным упрочнением (рис. 2.3.3, б). В этом случае до предела текучести сталь работает с начальным модулем упругости Е = tg a, а при напряжениях s > sy- с модулем Е1 = tg j.

а - Прандтля; б - с линейным упрочнением; в - криволинейная

Рис. 2.3.3 - Идеализированные диаграммы работы стали

При сжатии (имеется в виду сжатие коротких образцов, которые не могут потерять устойчивость) сталь ведет себя так же, как и при растяжении, т.е. предел пропорциональности, предел текучести и модуль упругости совпадают. Однако разрушить при сжатии короткие образцы, изготовленные из пластичной стали, и определить временное сопротивление лабораторным путем невозможно, поскольку образец сжимается и в результате расплющивается. Повышенная несущая способность при сжатии коротких образцов в области самоупрочнения учитывают при работе стали на смятие.

9.6.Работа стали при сложном напряженном состоянии

Сложное напряженное состояние характеризуется наличием двух или трех главных нормальных напряжений s1, s2 и s3, действующих одновременно (рис. 2.3.4). Если при одноосном напряженном состоянии (s1 ¹ 0; s2 = s3 = 0) пластические деформации развиваются при напряжениях, равных пределу текучести, то при сложном напряженном состоянии переход в пластическое состояние зависит от знака и соотношения действующих напряжений.

При однозначном поле напряжений, когда все напряжения либо растягивающие, либо сжимающие, напряжения s2 иs3 сдерживают развитие деформаций в направлении напряжения s1. В этом случае развитие пластических деформаций запаздывает, предел текучести повышается, а протяженность площадки текучести уменьшается, возникает опасность хрупкого разрушения.

Рис. 2.3.4 - Сложное напряженное состояние

При разнозначных напряжениях (сжатие в одном и растяжение в другом направлении) наблюдается обратная картина. Пластические деформации начинаются раньше, чем главные напряжения достигли предела текучести одноосного нагружения. Сталь становится как бы более пластичной.

То же самое при двухосном напряженном состоянии (рис. 2.3.5).

1 – σ1σ2 < 0; 2 - σ1σ2 > 0; 3 - σ2 = 0

Рис. 2.3.5 - Работа стали при плоском напряженном состоянии

Явление текучести можно представить как процесс изменения формы тела без изменения его объема. Удельная энергия изменения формы при сложном напряженном состоянии будет равна соответствующей энергии одноосного напряженного состояния, для которого напряжение перехода стали в пластическую стадию известно и равно пределу текучести σу. Следовательно, условие перехода стали в пластическую стадию при сложном напряженном состоянии:

.

.

Левую часть этого выражения называют приведенным напряжением. Приведенное напряжение при плоском напряженном состоянии равно:

.

.

9.7. Концентрация напряжений

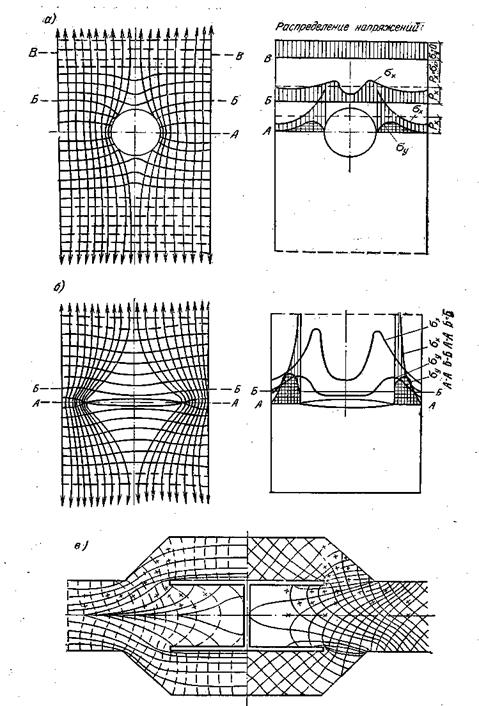

В местах искажения сечения (у отверстий, выточек, надрезов, утолщений и т. п.) происходит искривление линий силового потока и их сгущение около препятствий (рис. 2.3.6), что приводит к повышению напряжений в этих местах.

Рис.2.3.6. Траектория и концентрация напряжений у мест резкого изменения формы элемента

а — около отверстий; б — около трещины; в — в сварном соединении лобовыми швами

Отношение максимального напряжения в местах концентрации к номинальному, равномерно распределенному по ослабленному сечению, называется коэффициентом концентрации. Коэффициент концентрации у круглых отверстий и полукруглых выточек имеет значение 2-3. В местах острых надрезов оно выше и тем больше, чем меньше радиус кривизны надреза и чем гуще собирается в этих местах силовой поток; коэффициент концентрации в этом случае достигает значения 6-9.

Развитие пластических деформаций и разрушение при равномерном распределении напряжений происходят под воздействием касательных напряжений, наибольшее значение которых возникает на плоскостях, наклонных под углом 45° к действующей силе (зона 1). При резком перепаде напряжений (зона 2) общие сдвиговые деформации происходить не могут (из-за задержки соседними, менее напряженными участками), поэтому в этих областях металл разрушается путем отрыва по плоскостям, нормальным к действующей силе.

При статических нагрузках и нормальной температуре концентрация напряжений существенного влияния на несущую способность не оказывает (не учитывая некоторого повышения разрушающей нагрузки). Поэтому при расчетах элементов металлических конструкций при такого вида воздействиях их влияние на прочность не учитывается.

При понижении температуры прочность на разрыв гладких образцов повышается во всем диапазоне отрицательных температур; прочность же образцов с надрезом повышается до некоторой отрицательной температуры, а затем понижается.

При длительном воздействии нагрузки сопротивление разрушению понижается.

Испытаниями установлено, что конструкции из низколегированных, особенно термоупрочненных сталей сопротивляются разрушению лучше, чем малоуглеродистые стали.

Дата добавления: 2015-08-21; просмотров: 3884;