Отборка ассортимента по заказу оптовых покупателей

Операции ручной отборки и подготовки товаров к отпуску являются на складах предприятий оптовой торговли наиболее трудоемкими и требуют от заведующего складом, кладовщика и отборщика четкого и своевременного их выполнения. Эти операции включают в себя отборку товаров с мест хранения, комплектование и упаковку, оформление документов и передачу тарных мест в экспедицию для централизованной их доставки оптовому покупателю.

Стоимость рабочей силы на участке подборки может составлять до 50 % стоимости всей рабочей силы, используемой на складе.

Хронометраж работы отборщика показывает, что его рабочее время распределяется приблизительно следующим образом:

– отборка товара по заказу покупателей – 10 %;

– вынужденный простой во время пополнения запаса в зоне отборки, либо во время работы в этой зоне другого отборщика – 20 %;

– работа с отборочными листами – 30 %;

– перемещение между местами отборки – 40 %.

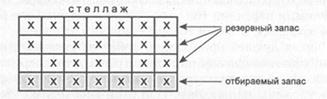

Актуальность задачи сокращения времени на перемещение очевидна. Один из способов ее решения заключается в выделении на складе зоны для хранения резервного запаса и зоны для хранения отбираемого запаса.

Отбираемые запасы располагают на нижних ярусах стеллажей, размещенных на «горячих» линиях, то есть в доступных для осуществления операции отборки местах.

Разделение резервного и отбираемого запаса может осуществляться двумя способами:

– вертикальное разделение – резервный запас находится над отбираемым (рис. 4.10);

Рис. 4.10. Вертикальное разделение – резервный запас находится над отбираемым

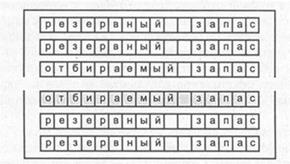

– горизонтальное разделение – резервный и отбираемый запасы находятся в разных местах склада (рис. 4.11).

Рис. 4.11. Горизонтальное разделение - резервный и отбираемый запасы

находятся в разных местах склада

Зону для хранения отбираемого запаса следует разделить на «горячую», максимально приближенную к отправочной экспедиции, и «холодную» – остальную часть склада, доступную для совершения операции отборки. В «горячей» зоне размещают отбираемый запас товаров с высокой частотой заказов, в «холодной» – с низкой.

Для того чтобы определить, какие товары разместить в «горячей» части зоны хранения отбираемого запаса, необходимо выявить позиции, встречающиеся в заказах покупателей наиболее часто. Здесь также необходим анализ Парето, для выполнения которого для каждой товарной позиции указывают информацию о количестве заказов, требующих ручной отборки. Следует иметь в виду, что высокая оборачиваемость товара совсем не означает, что с ним приходится много работать отборщику, так как товар может отпускаться большими партиями.

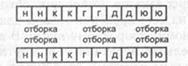

Сокращение вынужденного простоя обеспечивается за счет организации хранения товаров, пользующихся, высоким спросом, в нескольких местах зоны отборки (рис. 4.12). Таким образом, у разных отборщиков появляется возможность одновременно отбирать один и тот же товар.

Рис. 4.12. Одновременная отборка одинакового товара:

и, к, г, л, ю – товарные группы

Персонал, осуществляющий отборку товаров и персонал, занимающийся пополнением запасов, работают в одной зоне – зоне хранения. Маршруты их движения не будут пересекаться, если:

– пополнение резервного запаса и запаса участка комплектования осуществлять с разных сторон стеллажа (рис. 4.13); Следует, однако учитывать, что, снижая этим методом простой персонала, мы с другой стороны ухудшаем показатели использования емкости склада, так как начинаем использовать однорядные стеллажи;

Рис. 4.13. Разведение маршрутов персонала отборки и пополнения запасов

– работу персонала, пополняющего запасы и занимающегося отборкой развести по времени. Например, одна смена пополняет запасы, другая – занимается отборкой. Смещение по времени может составлять не целую смену, а лишь часть ее. Применяются два метода отборки товаров: индивидуальная и комплексная.

1. Индивидуальная отборка это последовательное укомплектовывание отдельного заказа. При этом отборщик, обходя секции стеллажей, изымает из мест хранения требуемое количество товаров данного заказа. Товар укладывается на поддон, тележку или контейнер и перемещается на участок комплектования.

2. Комплексная отборка применяется, как правило, при выполнении небольших заказов. Отборщик, обходя склад, последовательно изымает из мест хранения товары для всей партии заказов согласно сводному отборочному листу. В дальнейшем производится дополнительная операция – рассортировка отобранных товаров по отдельным заказам. Этот метод отборки дает возможность более широко использовать механизмы, так как общее количество товаров позволяет отбирать их более крупными партиями. Цепь операций по подборке отдельного заказа при комплексной отборке увеличивается, так как появляется дополнительная операция по превращению комплексной отборки в индивидуальную, однако общее число цепей сокращается. Здесь необходимо находить компромиссное решение в каждом конкретном случае.

Выигрыш при переходе от индивидуальной отборки к комплексной возникает за счет того, что к одной и той же позиции, которая присутствует в различных заказах, отборщик при комплексной отборке подходит лишь один раз, в то время как при индивидуальной отборке он должен подойти столько раз, сколько раз заказана эта позиция. Если принять во внимание, что для склада оптовой торговли, количество документострок в отборочных листах зачастую может составлять 10 тыс. в смену, то станет ясно, что вопрос требует внимательного изучения.

Выбор технологической схемы работ по комплектации осуществляется с использованием критерия минимума затрат трудовых и технических ресурсов. Решение задачи основано на данных хронометражных измерений работ, составляющих различные схемы.

В основе метода лежит эффект, возникающий в результате сокращения количества движений на складе. Очевидно, что в подавляющем большинстве случаев одни и те же товары повторяются в заказах дня, что является причиной повторных подходов отборщика к месту хранения одних и тех же товаров. Чем чаще приходится подходить отборщику к месту хранения конкретной товарной позиции, тем выше эффект от группировки заказов и перехода к комплексной отборке.

В качестве критерия, позволяющего в первом приближении осуществить выбор варианта отборки, можно использовать коэффициент числа наименований, показывающий, как часто встречается позиция в заказах и рассчитываемый по формуле

где п – число заказов в течение периода;

М – количество позиций в i-м заказе;

L – число наименований товаров, заказанных в течение периода.

Значение Квст = 1 показывает, что позиция встречается в заказах лишь один раз. В этом случае, очевидно, целесообразность комплексной отборки отсутствует. Эффект от объединения заказов начинает появляться при значениях Квст ниже 0,7.

Рассмотрим следующий пример. На складе находится 1550 наименований продукции. Ежедневно отпускается 1100 из них, при этом количество строк в накладных составляет 8000–12 000. Какой метод отборки выбрать?

Решения по схеме комплектации принимается на основе анализа большого числа факторов:

– коэффициент числа наименований, в данном примере равный 0,11;

– отпускаемое количество (только целые упаковки или, возможно, единицы товара);

– срок выполнения заказа (в день поступления, на следующий день или, возможно, через день);

– общее количество отпускаемых за смену позиций ассортимента, а также ряд других факторов.

В нашем случае коэффициент числа наименований равен 0,11, т.е. в первом приближении можно принять решение о комплексной отборке.

Более точную картину расхода ресурсов дают расчеты с использованием норм времени на выполнение отдельных операций.

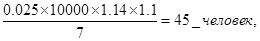

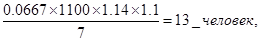

Рассмотрим, вариант, когда каждый заказ подбирается отдельно в зоне хранения основного запаса. Положим, что на отбор одной позиции (одна строка в отгрузочной накладной, или в счете-фактуре) требуется 0,025 чел. часа1. Тогда для отбора дневного объема заказов потребуется

здесь 1,14 – коэффициент невыхода на работу;

1,1 – коэффициент неучтенных работ;

7 – время (87,5 % рабочей смены), в течение которого применяется указанная норма.

1Норма, около полутора человеко-минут на позицию заказа, полученная при выполнении проектных работ с участием автора книги на складах компьютерных комплектующих, на продовольственном складе и на складе канцтоваров.

2 Значение приблизительное, приводится для данного примера, в качестве нормы автором не использовалось.

Другой вариант – отбор сгруппированных заказов и доставка их на участок комплектования, где осуществляется сборка и упаковка заказа. Если заказы накапливать в течение всего дня, то получим 1100 операций но отборке. Сколько для этой работы потребуется ресурсов? Необходимо определить среднюю норму на одну операцию. Пусть эта норма составит 4 человеко-минуты на одну операцию по отборке, т. с. 0.06672 чел. час./операцию. Тогда для этой работы потребуется

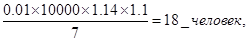

Кроме того, на участке комплектования из доставленных товаров необходимо собрать отдельные заказы. Эта операция отличается от индивидуальной отборки из мест хранения лишь тем, что отборщику не приходится перемещаться между местами отборки. Пусть норма времени на сбор заказа составит 0,01 чел.час/позицию, т.е. уберем из нормы времени те самые 60 % времени, которые отборщик тратит на перемещение и возможный простой и оставим 40 % на собственно сбор заказа и его оформление. Тогда на участке комплектования должны работать

Всего для работы по второй схеме потребуется 31 человек. Как видим, вариант комплексной отборки предпочтителен. Обратим, однако, внимание на то, что срок выполнения заказа отодвинулся на одну смену, устроит ли такой сервис клиента? Кроме того, не всегда переход на комплексную отборку позволит столь резко сократить время на сбор заказа. В данном примере мы исходили из того, что норма времени на операцию изъятия из места хранения и комплектации сократится на 60 %. Обратим, однако, внимание на то, что на участок комплектации практически единовременно доставлено 1100 позиций ассортимента, т.е. 73 % всего ассортимента склада. Удастся ли разложить эти товары так, чтобы комплектовщик стоял на месте и не перемещался, собирая заказ? Скорее всего, нет. Следовательно, столь резкого снижения нормы времени не произойдет и эффект будет несколько ниже.

При высокой оборачиваемости и широком ассортименте один заказ может одновременно подбираться несколькими отборщиками на разных участках зоны хранения отбираемого запаса. Впоследствии отобранные части соединяются в единый заказ.

Представленные варианты не исчерпывают всех возможных способов выполнения работ по комплектации товаров на складе. Например, интересным решением является загрузка товара в автомобиль для доставки нескольким заказчикам в виде комплексной отборки. Операцию разделения на отдельные заказы в этом случае выполняет водитель автомашины, в процессе выдачи товара из транспорта поставщика.

Критерием выбора варианта организации процесса должен стать минимум затрат по всей технологической цепи.

Например, одно из предприятий пищевой промышленности Москвы при организации товароснабжения мелкорозничной торговой сети использовало следующий порядок. Заказы торговых точек, находящихся на заранее установленных маршрутах, перед погрузкой комплектовались по товарному признаку, т.е. одинаковые товары, заказанные разными магазинами, собирались на одном поддоне. Прибыв по маршруту в очередной магазин, водитель отбирал для него товары из разных поддонов и ящиков (в соответствии с заказом). Фактически комплектацию осуществлял водитель, автомобиль в это время простаивал. Транспортная служба завода смогла убедить руководство завода в необходимости осуществления предварительной комплектации на складе готовой продукции в соответствии с заказами отдельных магазинов. Основной аргумент – повышение эффективности использования транспорта. Комплектацию передали складу готовой продукции, однако никто при этом не просчитал, насколько здесь увеличились затраты ресурсов. Транспортной службе решение очевидно выгодно, но выгодно ли данное решение в целом для завода неизвестно.

Дата добавления: 2015-08-21; просмотров: 3403;