ВЛИЯНИЕ РАСХОДА БУРОВОГО РАСТВОРА 4 страница

ПРОЧИЕ СВОИСТВА ПРОМЫВОЧНЫХ ЖИДКОСТЕИ

Поверхностное натяжение промывочной жидкости необходимо определять при использовании поверхностно-активных веществ для понижения твердости горных пород в процессе бурения, а также в качестве компонентов промывочной жидкости, например эмульсионных растворов.

Наиболее простой метод определения поверхностного натяжения сталагмометрический (метод отрывающейся капли).

Сталагмометр представляет собой стеклянную трубку на штативе с капиллярным отверстием в нижней части, торец которой отшлифован перпендикулярно к ее оси. При медленном истечении жидкости из сталагмометра на его конце образуется капля. Непрерывно поступающая из сталагмометра жидкость увеличивает размер капли до тех пор, пока ее вес не превысит величину силы поверхностного натяжения жидкости, тогда капля отрывается. Чем меньше поверхностное натяжение жидкости, тем больше капель получится при истечении одного и того же объема жидкости. По числу капель судят о концентрации ПАВ.

Измерения проводятся либо на границе жидкость-жидкость (истечение испытываемой жидкости происходит в керосин), либо на границе жидкость-воздух.

Последний метод недостаточно точен, но более прост и поэтому применяется для оперативного контроля содержания ПАВ.

Поверхностное натяжение жидкости σ определяется с использованием поверхностного натяжения стандартной жидкости σв качестве которой чаще всего принимается вода.

σ = σв (nвγв/n γ),

где nв и n - число капель соответственно исследуемой и стандартной жидкости; γв и γ удельные веса исследуемой и стандартной жидкости.

Обычно по результатам предварительных исследований строится график зависимости о от концентрации ПАВ в растворе. Тогда измерение концентрации ПАВ в промывочной жидкости сводится к определению количества капель и считыванию концентрации с графика.

Состав фильтрата и воды необходимо знать для оценки целесообразности применения того или иного способа регулирования свойств промывочной жидкости. Это связано с определением химического состава промывочной жидкости, главным образом концентрации минеральных солей. Чаще всего определяют концентрацию хлористых солей и солей, характеризующих жесткость воды. Иногда приходится оценивать химический состав дисперсионной среды после введения веществ с целью изменения тех или иных свойств жидкости. Обычно исследованию подвергается фильтрат, полученный при измерении показателя фильтрации.

Методы химического анализа водных растворов излагаются в специальных пособиях.

При поглощениях важно знать закупоривающие свойства промывочных жидкостей, которые придают введением инертных наполнителей. Иногда приходится определять и другие свойства (теплоемкость, состав дисперсной фазы, липкость фильтрационной корки и др.), имеющие подчиненное значение в оценке приемлемости растворов для тех или иных условий бурения.

6.9. Способы приготовления дисперсных систем

Существуют два принципиально противоположных способа приготовления дисперсных систем.

Первый диспергирование основан на измельчении крупных тел до получения систем, содержащих частицы требуемых размеров.

Второй конденсация основан на увеличении размера частиц от молекулярных величин до образования новой дисперсной фазы.

В подавляющем большинстве случаев в технике промывочных жидкостей для приготовления дисперсных систем используют первый способ диспергирование. Он заключается в сочетании сильного перемешивания, при котором измельчаемые тела соударяются друг с другом, с ударами о твердую поверхность, например лопасти мешалок или специальные отражательные поверхности. При диспергировании нерастворимых тел в отличие от диспергирования, называемого растворением, не достигается молекулярной степени измельчения. Это объясняется двумя причинами. Усилие, разрушающее тело, определяется моментом силы произведением величины силы на ее плечо. При разрушении, диспергировании частицы, плечо равно размеру частицы. Чем мельче она, тем меньше и плечо. Поэтому величина разрушающей силы должна быстро возрастать по мере диспергирования. Но величина силы в измельчающих устройствах может увеличиваться только до определенных пределов, поэтому и измельчение должно быть ограниченным. Вторая причина заключается в том, что с ростом удельной поверхности усиливается влияние свободной межфазной поверхностной энергии. Силы притяжения между частицами быстро увеличиваются по мере измельчения. Вследствие этого усиливается притяжение частиц друг к другу: частицы сливаются вместе и укрупняются. Этот процесс укрупнения вызывает увеличение размера частиц дисперсной фазы.

Одновременно с диспергированием частиц начинается и их рост конденсация частиц. Чем частицы меньше, тем интенсивнее конденсация. Диспергирование прекращается, когда рост степени дисперсности, вызываемый разрушением частиц, сравняется с увеличением их, вызываемым конденсацией.

Процесс диспергирования можно ускорить, вводя в систему вещества, способные адсорбироваться на поверхности частиц, (стабилизаторы) и загораживать (экранировать) частицы, препятствуя конденсации. Этот процесс называют пептизацией. В процессе диспергирования используют и адсорбционное понижение прочности (эффект Ребиндера).

Наконец, увеличение концентрации частиц усиливает прочность дисперсной системы; при этом возрастают и силы, действующие на частицы. Поэтому часто наибольшего диспергирования достигают увеличением концентрации частиц дисперсной фазы.

6.10. Оборудование для приготовления и очистки буровых растворов

Приготовление, утяжеление и обработка буровых растворов, а также их очистка от выбуренной породы — важный процесс при бурении скважины. От качества бурового раствора в значительной мере зависит успех проводки скважины.

Приготовление буровых растворов может осуществляться в механических мешалках и гидравлических смесителях.

В настоящее время в отечественной практике для приготовления буровых растворов широко применяются порошкообразные материалы. Для приготовления буровых растворов из этих материалов используют следующее оборудование: блок приготовления раствора (БПР), выносной гидроэжекторный смеситель, гидравлический диспергатор, емкости ЦС, механические и гидравлические перемешиватели, поршневой насос.

При обработке глинистых растворов химическими реагентами, особенно содержащими щелочи и кислоты, рабочие должны работать в резиновых перчатках, очках, фартуках и сапогах, чтобы брызги щелочи и кислоты не повредили лицо, руки и одежду.

В механических глиномешалках можно приготовить растворы из сырых глин, глинобрикетов и глинопорошков.

Более эффективны, чем глиномешалки, фрезерно-струйные мельницы ФСМ-3 и ФСМ-7.

Фрезерно-струйная мельница может быть использована не только для приготовления растворов, но и для утяжеления бурового раствора, а также для добавки в него глины и глино-порошка. В этом случае в ФСМ вместо воды подается буровой раствор. Техническая характеристика ФСМ приведена ниже.

Очистка промывочной жидкости от обломков выбуренной породы (шлама). Буровой раствор, выходящий на поверхность из скважины, может быть вновь использован, но для этого он должен быть очищен от обломков выбуренной породы (шлама).

Поступающие в буровой раствор частицы выбуренной породы оказывают вредное влияние на его основные технологические свойства. Кроме того, наличие в растворе абразивных частиц существенно снижает показатели работы долот, гидравлических забойных двигателей, буровых насосов и другого оборудования. В связи с этим очистке буровых растворов должно уделяться особое внимание.

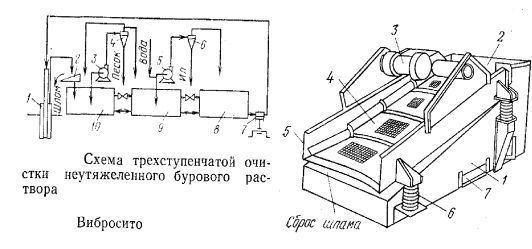

Для очистки бурового раствора от шлама используется комплекс различных механических устройств: вибрационные сита, гидроциклонные шламоотделители (песко- и илоотделители), сепараторы, центрифуги. В составе циркуляционной системы все эти механические устройства должны устанавливаться в строгой последовательности. При этом схема прохождения бурового раствора должна соответствовать следующей технологической цепочке: скважина — газовый сепаратор — блок грубой очистки от шлама (вибросита) дегазатор — блок тонкой очистки от шлама (песко- и илоотделители, сепаратор) — блок регулирования содержания и состава твердой фазы (центрифуга, гидроциклонный глиноотделитель) — буровые насосы — скважина.

При отсутствии газа в буровом растворе исключают ступени дегазации; при использовании неутяжеленного раствора, как правило, не применяют сепараторы, глиноотделители и центрифуги; при очистке утяжеленного бурового раствора обычно исключают гидроциклонные шламоотделители (песко- и илоотделители). Таким образом, выбор оборудования и технологии очистки бурового раствора от шлама должен основываться на конкретных условиях бурения.

Для очистки буровых растворов, как обязательная, принята трехступенчатая система.

Технология очистки не утяжеленного бурового раствора по этой системе представляет собой ряд последовательных операций, включающих грубую очистку на вибросите и тонкую очистку — пескоотделение и илоотделение — на гидроциклонах шламоотделителях. Буровой раствор после выхода из скважины 1 подвергается на первой ступени грубой очистке на вибросите 2 и собирается в емкости 10. Из емкости центробежным насосом 3 раствор подается в батарею гидроциклонов пескоотделителя 4, где из раствора удаляются частицы песка. Очищенный от песка раствор поступает через верхний слив в емкость 9, а песок сбрасывается в шламовый амбар. Из емкости 9 центробежным насосом 5 раствор подается для окончательной очистки в батарею гидроциклонов илоотделителя 6. После отделения частиц ила очищенный раствор направляется в приемную емкость 8 бурового насоса 7, а ил сбрасывается в шламовый амбар.

Остановимся на описании основных механизмов, применяющихся при очистке бурового раствора от шлама.

Вибросита. Очистка бурового раствора от шлама с помощью вибрационных сит — механический процесс, в котором частицы отделяются с помощью просеивающего устройства.

Главные факторы, определяющие глубину очистки и пропускную способность вибросита, — размер ячеек сетки и просеивающая поверхность. Основные элементы вибросита: основание 1, поддон для сбора очищенного раствора 7, приемник с распределителем потока 2, вибрирующая рама 5 с сеткой 4, вибратор 3, амортизаторы 6. Вибрирующие рамы располагают как в горизонтальной, так и в наклонной плоскости, а их движение может быть возвратно-поступательным по прямой, эллипсообразным, круговым и комбинированным.

В практике отечественного бурения используют одноярусные сдвоенные вибросита СВ-2 и СВ-2Б, одноярусные двухсеточные вибросита ВС-1.

Вибросито СВ-2 в состоянии пропустить до 60 л/с бурового раствора при сетке с размером ячейки 1Х5 мм. Рабочая часть сетки имеет длину 1,2 м и ширину 0,9 м. Сетка имеет частоту колебаний 1600 или 2000 в 1 мин. Наклон сетки к горизонту 12—18°. Вибрационное сито СВ-25—модернизированный вариант сита СВ-2.

Вибросито ВС-1 оснащено двумя заделанными в кассеты сетками. Используются сетки с размером ячейки 0,16х0,16; 0,2х0,2; 0,25х0,25; 0,4х0,4 и 0,9х0,9. Первая сетка устанавливается горизонтально, а вторая — с наклоном около 5° к горизонту. Траектория колебаний сеток эллиптическая. Наибольшая двойная амплитуда 8 мм, частота колебаний ИЗО и 1040 в 1 мин. Рабочая поверхность сетки 2,7 м2. Вибросито ВС-1 способно пропустить через сетку с ячейкой 0,16х0,16 до 10 л/с бурового раствора. При использовании сетки 0,9х0,9 пропускная способность вибросита превышает 100 л/с.

Совершенно условно гидроциклонные шламоотделители делят на песко- и илоотделители. Пескоотделители — это объединенная единым подающим и сливным манифольдом батарея гидроциклонов диаметром 150 мм и более. Илоотделителями называют аналогичные устройства, составленные из гидроциклонов диаметром 100 мм и менее. Число гидроциклонов в батареях песко- и илоотделителя разное. Так, в пескоотделителе 2ПГК четыре параллельно работающих гидроцикона диаметром 150 мм, а илоотделители включают в себя 12—16 гидроциклонов диаметрами 75 или 100 мм.

Дегазация промывочных жидкостей. Газирование бурового раствора препятствует ведению нормального процесса бурения. Во-первых, вследствие снижения эффективной гидравлической мощности уменьшается механическая скорость проходки, во-вторых, возникают осыпи и проявления пластовой жидкости и газа в результате снижения эффективной плотности бурового раствора, т. е. гидравлического давления на пласты, в-третьих, возникает опасность взрыва или отравления ядовитыми пластовыми газами (например сероводородом). Пузырьки газа препятствуют удалению шлама из раствора, поэтому оборудование для очистки от шлама работает неэффективно.

Газ в буровом растворе может находиться в свободном, жидком и растворенном состояниях. Свободный газ легко удаляется из бурового раствора в поверхностной циркуляционной системе путем перемешивания в желобах, на виброситах, в емкостях. При устойчивом газировании свободный газ из бурового раствора удаляют с помощью газового сепаратора.

Очищенный от свободного газа буровой раствор обычно поступает на вибросито. Однако при наличии в буровом растворе жидкости токсичного газа, например сероводорода, поток из сепаратора по закрытому трубопроводу сразу подается на дегазатор для очистки от газа. Только после окончательной дегазации буровой раствор очищают от шлама. Наибольшее распространение в отечественной практике получили вакуумные дегазаторы. Они представляют собой двухкамерную герметичную емкость, вакуум в которой создается насосом. Камеры включаются в работу поочередно при помощи золотникового устройства. Производительность дегазатора при использовании глинистого раствора достигает 45 л/с; остаточное газосодержание в буровом растворе после обработки не превышает 2%.

Регенерация утяжелителей. Утяжелители - дорогие и дефицитные материалы, поэтому их экономное и повторное использование - весьма важная задача работников бурения.

Существуют следующие способы повторного использования утяжеленного раствора.

1. При близком расположении бурящихся скважин утяжеленный раствор перекачивают из одной буровой в другую по трубопроводу.

2. При отсутствии трубопровода утяжеленный раствор из буровой в буровую перевозится в автоцистернах.

3. Утяжелитель извлекают из раствора при помощи специальных устройств. Регенерацию утяжелителей из отработанных растворов производят осаждением в желобах, в гидроциклонных установках или в специальных регенерационных установках.

7. НАПРАВЛЕННОЕ БУРЕНИЕ СКВАЖИН

При бурении все скважины по различным причинам в той или иной мере отклоняются от первоначально заданного направления. Этот процесс называется искривлением. Непреднамеренное искривление называется естественным, а искривление скважин с помощью различных технологических и технических приемов - искусственным.

Вообще искривление скважин сопровождается осложнениями, к числу которых относятся более интенсивный износ бурильных труб, повышенный расход мощности, затруднения при производстве спуско-подъемных операций, обрушение стенок скважины и др. Однако в ряде случаев искривление скважин позволяет значительно снизить затраты средств и времени при разработке месторождений нефти и газа. Таким образом, если искривление скважины нежелательно, то его стремятся предупредить, а если оно необходимо, то его развивают. Этот процесс называется направленным бурением, которое может быть определено как бурение скважин с использованием закономерностей естественного искривления и с помощью технологических приемов и технических средств для вывода скважины в заданную точку. При этом искривление скважин обязательно подвергается контролю и управлению.

|

В процессе бурения направленной скважины необходимо знать положение каждой ее точки в пространстве. Для этого определяются координаты ее устья и параметры трассы, к которым относятся зенитный угол Q, азимут скважины a (рис. 1) и ее длина L.

Зенитный угол - это угол между осью скважины или касательной к ней и вертикалью. Азимут - это угол между направлением на север и горизонтальной проекцией касательной к оси скважины, измеренный по часовой стрелке. Длина скважины - это расстояние между устьем и забоем по оси.

Проекция оси скважины на вертикальную плоскость называется профилем, а на горизонтальную - планом.

Вертикальная плоскость, проходящая через ось скважины, или касательную к ней, называется апсидальной.

При выполаживании скважины происходит увеличение зенитного угла (бурение с подъемом угла), а при выкручивании - уменьшение (бурение с падением угла). При искривлении скважины влево азимут ее уменьшается, а вправо - увеличивается.

Темп отклонения скважины от ее начального направления характеризуется интенсивностью искривления i, которая может быть определена как для зенитного iQ, так и азимутального ia искривления

iQ = (Qк - Qн)/L, (1)

ia = (aк - aн)/L, (2)

где Qн и aн - соответственно начальные зенитный и азимутальный углы на определенном интервале скважины, град; Qк и aк - то же для конечных углов интервала, град; L - длина интервала скважины, м.

Если скважина искривляется с постоянной интенсивностью и только в апсидальной плоскости, то ее ось представляет собой дугу окружности радиусом R, величина которого может быть определена по формуле

R = 57,3/i. (3)

Следует отметить, что интенсивность азимутального искривления существенно зависит от зенитного угла скважины и при малых зенитных углах может достигать весьма значительных величин, а это не дает полного представления о положении скважины. Для оценки общего искривления служит угол пространственного искривления j, показанный на рис. 2. В случае, если бы скважина, имеющая в точке А зенитный угол Qн и азимут aн, не искривлялась, то забой ее оказался бы в точке В, но за счет искривления фактически забой оказался в точке С, зенитный угол стал равным Qк, а азимут aк. Угол ВАС и является углом пространственного искривления. Величина его аналитически определяется по формуле

j = arccos [cos Qн . cos Qк + sin Qн. sin Qк . cos(aк - aн)]. (4)

С достаточной степенью точности этот угол может быть определен по формуле М.М. Александрова

j = [DQ2 + (Da . sin Qср)2]0,5, (5)

где DQ и Da - соответственно приращения зенитного и азимутального углов на интервале, град; Qср - средний зенитный угол интервала, град.

|

Интенсивность пространственного искривления ij определяется по формуле

ij = j/L, (6)

где L - длина интервала, для которого определен угол пространственного искривления, м.

Величина ij не может быть больше интенсивности искривления для тех или иных средств направленного бурения, определяемых их технической характеристикой.

Кроме указанных величин направленные скважины характеризуются величиной отхода (смещения) S и глубиной по вертикали h. Отход - длина горизонтальной проекции прямой, соединяющей устье и забой скважины. Глубина по вертикали - длина вертикали, соединяющей устье с горизонтальной плоскостью, проходящей через забой скважины (рис. 1).

Отклонение скважин от проектного положения может происходить вследствие неправильного заложения оси скважины при забуривании или искривления в процессе бурения. В первом случае имеют место причины субъективного характера, которые могут быть легко устранены. Для этого необходимо обеспечить соосность фонаря вышки, проходного отверстия ротора и оси скважины; горизонтальность стола ротора, прямолинейности ведущей трубы, бурильных труб и УБТ согласно техническим условиям.

Во втором случае действуют объективные причины, связанные с неравномерным разрушением породы на забое скважины. Каждая из этих причин проявляется в виде сил и опрокидывающих моментов, действующих на породоразрушающий инструмент. Все эти силы и моменты могут быть приведены к одной равнодействующей и главному моменту. При этом возможны четыре случая.

1. Все силы приводятся к равнодействующей, совпадающей с осью скважины, момент отсутствует (рис. 3, а). В этом случае обеспечивается бурение прямолинейной скважины. Таким образом, если искривление нежелательно, то необходимо создать вышеприведенные условия, что, однако, трудно достижимо.

2. Все силы приводятся к равнодействующей, направленной под углом к оси скважины, момент отсутствует (рис. 3, б). Под действием боковой составляющей равнодействующей силы происходит фрезерование стенки скважины, а следовательно, искривление. Интенсивность искривления зависит от физико-механических свойств пород, боковой фрезерующей способности долота, механической скорости бурения и других факторов. Следует отметить, что при искривлении только за счет фрезерования стенки скважины имеют место резкие перегибы ствола, что приводит к посадкам инструмента при спуске и требует дополнительной проработки скважины.

|

3. Все силы приводятся к равнодействующей, совпадающей с осью породоразрушающего инструмента и к опрокидывающему моменту относительно его центра (рис. 3, в). Вследствие этого между осью скважины и осью инструмента образуется некоторый угол d, в результате чего и происходит искривление. Интенсивность искривления в этом случае практически не зависит от физико- механических свойств горных пород и фрезерующей способности долота, ось скважины представляет собой плавную линию близкую к дуге окружности, что облегчает все последующие работы.

4. Все силы приводятся к равнодействующей, не совпадающей с осью скважины, и к опрокидывающему моменту (рис. 3, г). В этом случае искривление скважины происходит за счет совместного действия фрезерования стенки скважины и наклонного положения инструмента относительно оси скважины.

Возникновение вышеуказанных сил и моментов, действующих на породоразрушающий инструмент, происходит из-за множества причин, не все из которых известны. Все они условно могут быть подразделены на три группы - геологические, технологические и технические .

. Общие закономерности искривления скважин

Анализ искривления скважин показывает, что оно подчиняется определенным закономерностям, но для разных месторождений они различны и могут существенно отличаться. Однако можно сформулировать следующие общие закономерности искривления.

1. В большинстве случаев скважины стремятся занять направление, перпендикулярное слоистости горных пород. По мере приближения к этому направлению интенсивность искривления снижается.

2. Уменьшение зазора между стенками скважины и инструментом приводит к уменьшению искривления.

3. Места установки центрирующих элементов и их диаметр весьма существенно влияют на направление и интенсивность зенитного искривления.

4. Увеличение жесткости инструмента уменьшает искривление скважины, поэтому скважины большего диаметра искривляются менее интенсивно, чем скважины малого диаметра.

5. Увеличение осевой нагрузки приводит к увеличению интенсивности искривления, а повышение частоты вращения колонны бурильных труб - к снижению искривления.

6. Направление и интенсивность азимутального искривления зависят от геологических факторов.

7. Абсолютная величина интенсивности азимутального искривления зависит от зенитного угла скважины. С его увеличением интенсивность азимутального искривления снижается.

. Измерение искривления скважин

В процессе бурения необходим постоянный контроль за положением оси скважины в пространстве. Только в этом случае можно построить геологический разрез и определить истинные глубины залегания продуктивных пластов, определить положение забоя скважины и обеспечить попадание его в заданную проектом точку. Для этого необходимо знать зенитные и азимутальные углы скважины и глубины их измерений. Такие замеры производятся с помощью специальных приборов, называемых инклинометрами.

По способу измерения и передачи информации на поверхность инклинометры подразделяются на забойные, производящие измерения и передачу информации в процессе бурения, автономные приборы, опускаемые внутрь колонны бурильных труб и выдающие информацию только после подъема инструмента, и инклинометры, опускаемые в скважину на кабеле или тросе.

В первом случае информация от забойных датчиков по каналу связи передается на поверхность, где и расшифровывается. В настоящее время используются как проводные, так и беспроводные каналы связи. Проводной канал связи широко используется с электробурами, так как в этом случае возможна передача сигнала с забоя по силовому кабелю. На этом принципе работает телесистема СТЭ. Существуют системы с встроенными в каждую бурильную трубу кабелями, соединяемые разъемами, линии с индукционной связью и линии из цельного сбросового кабеля. Такие линии связи обеспечивают высокую передающую способность, но они достаточно дороги, осложняют спуско-подъемные операции, имеют низкую стойкость из-за износа кабеля, создают помехи при ликвидации обрывов бурильных труб.

К беспроводным каналам связи относятся гидравлический, электрический, акустический и некоторые другие. В гидравлическом канале информация передается по промывочной жидкости в виде импульсов давления, частота, фаза или амплитуда которых соответствует величине передаваемого параметра. Беспроводный электрический канал связи основан на передаче электрического сигнала по породе и колонне бурильных труб. Однако в этом случае с увеличением глубины скважины происходит значительное затухание и искажение сигнала. На этом принципе работает система ЗИС-4 и ее модификации.

Другие каналы связи пока не находят широкого применения.

Забойные инклинометрические системы позволяют постоянно контролировать положение скважины в пространстве, что является их бесспорным преимуществом. Кроме замеров зенитного угла и азимута с помощью таких систем одновременно измеряются непосредственно на забое скважины и другие параметры процесса бурения, а также характеристики проходимых пород. Однако применение телеметрических систем существенно увеличивает себестоимость работ.

Автономные инклинометры опускаются (бросаются) внутрь колонны бурильных труб и производят измерение зенитного угла и азимута в процессе бурения, но информация на поверхность не передается, а хранится в памяти прибора и считывается из нее после подъема колонны бурильных труб. Разрешающим сигналом для замера является, как правило, остановка процесса бурения, а при бурении инклинометр отключается. За один спуск инструмента может быть произведено до 50 замеров в зависимости от типа инклинометра.

Наибольшее распространение в настоящее время у нас в стране получили инклинометры, опускаемые в скважину на кабеле. При их применении на замеры параметров искривления требуется дополнительное время, но такие инклинометры просты по конструкции и имеют низкую стоимость. По способу измерения азимута их можно подразделить на приборы для измерения в немагнитной среде, в которых азимут измеряется с помощью магнитной стрелки, и приборы для измерения в магнитной среде.

Проектирование профилей наклонно направленных скважин заключается, во-первых, в выборе типа профиля, во-вторых, в определении интенсивности искривления на отдельных участках ствола, и, в-третьих, в расчете профиля, включающем расчет длин, глубин по вертикали и отходов по горизонтали для каждого интервала ствола и скважины в целом.

. Типы профилей и рекомендации по их выбору

Профиль наклонно направленной скважины выбирается так, чтобы при минимальных затратах средств и времени на ее проходку было обеспечено попадание скважины в заданную точку продуктивного пласта при допустимом отклонении.

Профили скважин классифицируют по количеству интервалов ствола. За интервал принимается участок скважины с неизменной интенсивностью искривления. По указанному признаку профили наклонно направленных скважин подразделяются на двух, трех, четырех, пяти и более интервальные. Кроме того, профили подразделяются на плоские - расположенные в одной вертикальной плоскости, и пространственные, представляющие собой пространственную кривую линию. Далее рассматриваются только плоские профили.

Простейшим с точки зрения геометрии является двухинтервальный профиль (рис. 9, а), содержащий вертикальный участок и участок набора зенитного угла. Такой тип профиля обеспечивает максимальный отход скважины при прочих равных условиях, но требует постоянного применения специальных компоновок на втором интервале, что приводит к существенному увеличению затрат средств и времени на бурение. Поэтому такой тип профиля в настоящее время применяется сравнительно редко и только тогда, когда имеет место значительное естественное искривление скважин в сторону увеличения зенитного угла.

Дата добавления: 2015-06-27; просмотров: 3028;