ВЫПЛАВКА СТАЛИ В ОСНОВНЫХ ДУГОВЫХ ЭЛЕКТРОПЕЧАХ

1. Шихтовые материалы электроплавки

Основной составляющей шихты (75-100 %) электроплавки является стальной лом. Лом не должен содержать цветных металлов и должен иметь минимальное количество никеля и меди; желательно, чтобы содержание фосфора в ломе не превышало 0,05 %. При более высоком содержании фосфора продолжительность плавки возрастает. Лом не должен быть сильно окисленным (ржавым). Ржавчина — гидрат оксида железа, с ней вносится в металл много водорода. Лом должен быть тяжеловесным, чтобы обеспечивалась загрузка шихты в один прием (одной корзиной). При легковесном ломе после частичного расплавления первой порции шихты приходится вновь открывать печь и подсаживать шихту, что увеличивает продолжительность плавки.

В последние годы расширяется применение металлизован-ных окатышей и губчатого железа — продуктов прямого вос-

становления обогащенных железных руд. Они содержат 85—93% Fe, основными примесями являются оксиды железа, Si02 иА12Оэ.

становления обогащенных железных руд. Они содержат 85—93% Fe, основными примесями являются оксиды железа, Si02 иА12Оэ.

Отличительная особенность этого сырья — наличие углерода от 0,2-0,5 до 2 % и очень низкое содержание серы, фосфора, никеля, меди и других примесей, обычно имеющихся в стальном ломе. Это позволяет выплавлять сталь, отличающуюся повышенной чистотой от примесей.

Переплав отходов легированных сталей позволяет экономить дорогие ферросплавы. Поэтому эти отходы собирают и хранят рассортированными по химическому составу в отдельных закромах. Их используют при выплавке сталей, содержащих те же легирующие элементы, что иотходы.

Для повышения содержания углерода в шихте используют чугун, кокс и электродный бой.

Основное требование к чугуну — минимальное содержание фосфора; с тем, чтобы не вносить много фосфора в шихту малых (< 40 т) печей вводят не более 10 % чугуна, а в большегрузных не более 25 %.

В качестве шлакообразующих в основных печах применяют известь, известняк, плавиковый шпат, боксит, шамотный бой; в кислых печах — кварцевый песок, шамотный бой, известь.

В качестве окислителей используют железную руду, прокатную окалину, агломерат, железорудные окатыши, газообразный кислород.

К шлакообразующим и окислителям предъявляются те же требования, что и при других сталеплавильных процессах. В частности, известь должна содержать более 90 % СаО, менее 2 % Si02, менее 0,1 % S и быть свежеобожженной, чтобы не вносить в металл водород. Железная руда должна содержать менее 8% Si02, поскольку он понижает основность шлака, менее 0,05 % S и менее 0,2 % Р; желательно применять руду с размером кусков 40—100 мм, поскольку такие куски легко проходят через слой шлака и непосредственно реагируют с металлом.

В плавиковом шпате, применяемом для разжижения шлака, содержание CaF2 должно превышать 85 %.

В электросталеплавильном производстве для легирования и раскисления применяются практически все известные ферросплавы и легирующие.

2. Традиционная технологияс восстановительным периодом

Технология плавки с окислительным и восстановительным периодами или традиционная технология применяется в течение десятилетий на печах вместимостью =s 40 т для выплавки высококачественных легированных сталей. Эту технологию называют также двухшлаковой, а процесс плавки — двухшла-ковым, поскольку по ходу плавки вначале (периоды плавления и окислительный) в печи наводят окислительный шлак, то есть содержащий много оксидов железа, а затем его сливают и в восстановительном периоде наводят новый (второй) шлак, не содержащий оксидов железа. До недавнего времени (до широкого внедрения процессов внепечной обработки) плавка в электродуговых печах по этой технологии была единственным способом получения легированных высококачественных сталей и такие стали назывались сталями "электропечного сортамента". Высокое качество металла обеспечивалось за счет того, что в окислительном периоде создавались условия для удаления до очень низких содержа-

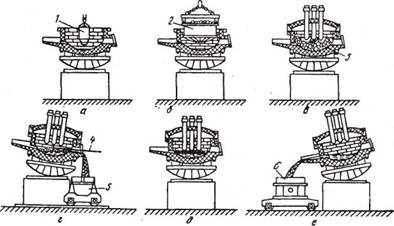

Рис. 136. Технологические операции электроплавки:

а — заправка; б — загрузка шихты; в — плавление; г — скачивание шлака; д — печь после расплавления шихты; е — выпуск стали; / — заправочная машина; 2 — загрузочная корзина; 3 — стальной лом; 4 — гребок для скачивания шлака; 5 — шлаковый ковш (чаша); 6 — сталеразливочный ковш

ний фосфора и для дегазации металла (удаления растворенных водорода и азота за счет кипения ванны), а в восстановительном периоде — условия для получения низких содержаний кислорода и серы и соответственно оксидных и сульфидных неметаллических включений, а также для ввода в металл легирующих добавок без их значительного угара.

ний фосфора и для дегазации металла (удаления растворенных водорода и азота за счет кипения ванны), а в восстановительном периоде — условия для получения низких содержаний кислорода и серы и соответственно оксидных и сульфидных неметаллических включений, а также для ввода в металл легирующих добавок без их значительного угара.

Плавка состоит из периодов: 1) заправка печи; 2) загрузка шихты; 3) плавление; 4) окислительный период; 5) восстановительный период; 6) выпуск стали. На рис. 136 показан ряд выполняемых в процессе плавки операций.

Заправка заключается в том, что после выпуска плавки на поврежденные участки набивки пода или на всю ее поверхность забрасывают магнезитовый порошок (иногда порошок с добавкой пека или смолы), что позволяет поддерживать постоянной толщину изнашивающегося слоя набивки. Заправку ведут вручную и с помощью различных заправочных машин. Одна из них состоит из бункера, под которым имеется горизонтально расположенный вращающийся диск; машину опускают (см. рис. 136, а) сверху в открытую печь и высыпающийся из бункера порошок разбрасывается диском по окружности. Длительность заправки 10—20 мин.

Загрузка шихты. При выплавке стали в малых и средних печах шихта на 90—100 % состоит из стального лома. Для повышения содержания углерода в шихту вводят чугун (< 10 %), а также электродный бой или кокс. Общее их количество должно быть таким, чтобы содержание углерода в шихте превышало нижний предел его содержания в готовой стали на 0,3 % при выплавке высокоуглеродистых сталей, на 0,3—0,4 % при выплавке среднеуглеродистых и на 0,5 % для низкоуглеродистых. Этот предел несколько снижается при росте емкости печи. Чтобы совместить удаление части фосфора с плавлением шихты в завалку рекомендуется давать 2—3 % извести.

Загрузку шихты ведут с помощью корзины (бадьи). Ее вводят (см. рис. 136, б) в открытую печь сверху и, раскрывая дно, высыпают шихту на подину печи. Загрузку всей шихты производят одной, а иногда двумя корзинами. Длительность загрузки одной корзины равна ~ 5 мин. В корзины шихту укладывают в следующей последовательности: на дно кладут часть мелочи, чтобы защитить подину от ударов тяжелых кусков лома, затем в центре укладывают крупный

лом, а по периферии средний и сверху - оставшийся мелкий лом. Для уменьшения угара кокс и электродный бой кладут под слой крупного лома.

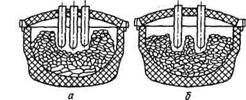

Плавление. После окончания завалки электроды опускают почти до касания с шихтой и включают ток. Под действием высокой температуры дуг шихта под электродами плавится, жидкий металл стекает вниз, накапливаясь в центральной части подины. Электроды постепенно опускаются, проплавляя в шихте "колодцы" (рис. 136, в и рис. 137, б) и достигая крайнего нижнего положения. В дальнейшем по мере увеличения количества жидкого металла электроды поднимаются, так как автоматические регуляторы поддерживают длину дуги постоянной.

Плавление ведут при максимальной мощности трансформатора. На печах вместимостью 25 т и более для ускорения плавления осуществляют вращение ванны. Когда электроды проплавят в шихте три "колодца", свод и электроды приподнимают, печь поворачивают сначала в одну сторону на 40°, проплавляют колодцы в новых местах, а затем поворачивают печь в другую сторону на 80°. Таким образом проплавляют девять колодцев.

В период плавления необходимо обеспечить раннее образование шлака, предохраняющего металл от насыщения газами и науглероживания электродами. С этой целью, если в завалку не давали известь, в проплавляемые электродами колодцы несколькими порциями присаживают известь (1—3 % от массы металла).

Во время плавления происходит окисление составляющих шихты, формируется шлак, происходит частичное удаление в шлак фосфора и серы. Окисление идет за счет кислорода воздуха, окалины и ржавчины, внесенных металлической шихтой. За время плавления полностью окисляется кремний, 40—60 % марганца, частично окисляется углерод и железо. В

|

Рис. 137. Характер плавления шихты в высокомощной печи (а) и в печи с невысокомощным трансформатором 00

29-3810

формировании шлака наряду с продуктами окисления (Si02, MnO, FeO) принимает участие оксид кальция извести. Шлак к концу периода плавления имеет примерно следующий состав, %: 35-40 СаО; 15-25 Si02; 8-15 MgO; 5-20 FeO; 5-10 MnO; 3—7 Al203; 0,5—1,2 P2Os. В зоне электрических дуг за время плавления испаряется от 3 до 6 % металла, преимущественно железа.

формировании шлака наряду с продуктами окисления (Si02, MnO, FeO) принимает участие оксид кальция извести. Шлак к концу периода плавления имеет примерно следующий состав, %: 35-40 СаО; 15-25 Si02; 8-15 MgO; 5-20 FeO; 5-10 MnO; 3—7 Al203; 0,5—1,2 P2Os. В зоне электрических дуг за время плавления испаряется от 3 до 6 % металла, преимущественно железа.

Для ускорения плавления иногда применяют газокислородные горелки, вводимые в рабочее пространство через свод или стенки печи. За счет тепла, выделяющегося от сжигания газа, сокращается длительность плавления и расход электроэнергии (на 10-15%). С этой же целью часто применяют продувку кислородом, вводимым в жидкий металл после расплавления 3/4 шихты с помощью фурм или стальных футерованных трубок, Окисление железа, а также марганца, кремния и других примесей металла газообразным кислородом протекает с выделением значительного количества тепла, которое ускоряет расплавление лома. При расходе кислорода 4—6 м3/т длительность плавления сокращается на 10—20 мин.

Продолжительность периода плавления определяется в первую очередь мощностью трансформатора и составляет от 1,2 до 3,0 ч. Расход электроэнергии за время плавления составляет 430—480 кВт • ч/т.

Окислительный период. Задачи окислительного периода плавки: а) уменьшить содержание в металле фосфора до 0,01—0,015 %; б) уменьшить содержание в металле водорода и азота; в) нагреть металл до температуры, близкой к температуре выпуска (на 120-130 °С выше температуры ликвидуса); г) окислить углерод до нижнего предела его требуемого содержания в выплавляемой стали. Особо важную роль в этом периоде играет процесс окисления углерода, поскольку с образующимися при этом пузырями СО удаляются растворенные в металле водород и азот, и пузыри вызывают перемешивание ванны, ускоряющее нагрев металла и удаление в шлак фосфора.

Окисление примесей ведут, используя либо железную руду (окалину), либо газообразный кислород.

Окислительный период начинается с того, что из печи сливают 65—75 % шлака, образовавшегося в период плавления. Шлак сливают не выключая ток, наклонив печь в сторону рабочего окна на 10-12° (см. рис. 136, г). Слив шлака

производят для того, чтобы удалить из печи перешедший в шлак фосфор. Удалив шлак, в печь присаживают шлакообра-«ующие: 1—1,5 % извести и при необходимости 0,15—0,25 % плавикового шпата, шамотного боя или боксита.

После сформирования жидкоподвижного шлака в ванну в течение всего окислительного периода вводят порциями железную руду с известью либо ведут продувку кислородом; печь для слива шлака в течение периода наклонена в сторону рабочего окна. Присадка руды или продувка кислородом вызывает интенсивное окисление углерода с выделением пузырей СО, вспенивающими шлак, в результате чего он стекает из печи через порог рабочего окна.

Общий расход руды составляет 3-6,5 % от массы металла. С тем, чтобы предотвратить сильное охлаждение металла, единовременная порция руды не должна быть более 0,5—1 %. Газообразный кислород вводят в металл по футерованным железным трубкам через рабочее окно или с помощью водо-охлаждаемой фурмы через отверстие в своде печи. При этом трубки должны быть погружены в металл на глубину 150-200 мм. Скорость обезуглероживания газообразным кислородом в 3-5 раз больше, чем железной рудой, что дает возможность сократить продолжительность окислительного периода на 20-30 мин. Общая длительность продувки ванны составляет 10-20 мин, расход кислорода 3-15 м3/стали. Наряду с углеродом окисляется марганец; всего за время плавления и окислительного периода окисляется 60—70% Мп, содержащегося в шихте.

В течение всего окислительного периода идет дефосфора-ция металла по реакции:

2[P]+5(FeO)+3(CaO) = (ЗСаО • P2Os)+5Fe+767290 Дж/моль.

Для успешного протекания реакции необходимы высокие основность шлака и концентрация оксидов железа в нем, а также пониженная температура. Эти условия создаются при совместном введении в печь извести и руды. Полнота дефосфорации повышается в результате перемешивания шлака и металла при кипении и вследствие непрерывного обновления шлака (слив шлака и периодические добавки новых порций шлакообразую-ших). Коэффициент распределения фосфора между шлаком и металлом (P2Os)/[P] изменяется в пределах 50—100, обычно возрастая при росте основности и окисленности шлака.

Из-за высокого содержания оксидов железа в шлаках окислительного периода условия для протекания реакции десульфурации являются неблагоприятными, и десульфурация получает ограниченное развитие. Коэффициент распределения серы между шлаком и металлом (S)/[S] равен 3—5, а всего за время плавления и окислительного периода в шлак удаляется до 30 % серы, содержащейся в шихте.

Из-за высокого содержания оксидов железа в шлаках окислительного периода условия для протекания реакции десульфурации являются неблагоприятными, и десульфурация получает ограниченное развитие. Коэффициент распределения серы между шлаком и металлом (S)/[S] равен 3—5, а всего за время плавления и окислительного периода в шлак удаляется до 30 % серы, содержащейся в шихте.

При кипении вместе с пузырьками СО из металла удаляются водород и азот. Этот процесс имеет большое значение для повышения качества электростали, поскольку в электропечи в зоне электрических дуг идет интенсивное насыщение металла азотом и водородом. Это насыщение ускоряется в результате диссоциации молекул азота и водорода в зоне дуг, имеющих температуру свыше 4000 °С. В связи с этим электросталь обычно содержит азота больше, чем мартеновская и кислородно-конвертерная сталь.

Кипение и перемешивание обеспечивают также ускорение выравнивания температуры металла и его нагрев. За время окислительного периода необходимо окислить углерода не менее 0,2—0,3 % при выплавке высокоуглеродистой стали (содержащей > 0,6 % С) и 0,3—0,4 % при выплавке средне- и низкоуглеродистой стали (нижний предел указанных значений относится к большегрузным печам).

Шлак в конце окислительного периода имеет примерно следующий состав, %: 35-50 СаО; 10-20 Si02; 4-12 MnO; 6-15 MgO; 3-7 А12Оэ; 6-30 FeO; 2-6 Fe203; 0,4-1,5 Р205. Содержание оксидов железа в шлаке зависит от содержания углерода в выплавляемой марке стали; верхний предел характерен для низкоуглеродистых сталей, нижний — для высокоуглеродистых.

Окислительный период заканчивается тогда, когда углерод окислен до нижнего предела его содержания в выплавляемой марке стали, а содержание фосфора снижено до 0j010— 0,015 %. Период заканчивают сливом окислительного шлака, который производят путем наклона печи в сторону рабочего окна, а также вручную с помощью деревянных гребков, насаженных на длинные железные прутки. Полное скачивание окислительного шлака необходимо, чтобы содержащийся в нем фосфор не перешел обратно в металл во время восстановительного периода. Окислительный период длится от 30 до 90 мин.

Восстановительный период. Задачами периода являются: л) раскисление металла; б)удаление серы; в)доведение химического состава стали до заданного; г) корректировка температуры. Задачи решаются параллельно в течение всего восстановительного периода; раскисление металла производят одновременно осаждающим и диффузионным методами.

После удаления окислительного шлака в печь присаживают ферромарганец в количестве, необходимом для обеспечения содержания марганца в металле на его нижнем пределе для ныплавляемой стали, а также ферросилиций из расчета введения в металл 0,10—0,15 % кремния и алюминий в количестве 0,03—0,1 %. Эти добавки вводят для обеспечения осаждающего раскисления металла.

Далее наводят шлак, вводя в печь известь, плавиковый шпат и шамотный бой в соотношении 5:1:1 в количестве 2-4 % от массы металла. Через 10—15 мин шлаковая смесь расплавляется, и после образования жидкоподвижного шлака приступают к диффузионному раскислению ванны. Периодически, через 10—12 мин, в печь вводят порции раскислительной смеси из извести, плавикового шпата и раскислителя. Первые 15—20 мин в качестве раскислителя в этой смеси используют молотый кокс (углерод), далее вместо него молотый ферросилиций; иногда допускается дача порций чистого кокса или ферросилиция. На некоторых марках стали в конце восстановительного периода в состав раскислительной смеси вводят более сильные раскислите ли — молотый силико-кальций и порошкообразный алюминий.

Обычно расход кокса на раскисление под белым шлаком составляет 1—2 кг/т металла. Расход ферросилиция определяют с учетом того, что около 50 % кремния переходит в металл; в течение восстановительного периода содержание кремния в металле за счет присадок на шлак порошкообразного ферросилиция доводят до 0,25—0,35 % (что соответствует его содержанию в нелегированных кремнием сталях).

Суть диффузионного раскисления, протекающего в течение всего периода заключается в следующем. Поскольку раскисляющие вещества применяют! в порошкообразном виде, плотность их невелика и они очень медленно опускаются через слой шлака. В шлаке протекают следующие реакции раскисления:

(FeO) + С = Fe + CO; 2(FeO) + Si = 2Fe + (SiQ2) и т.п.

В результате содержание FeO в шлаке уменьшается и в соответствии с законом распределения (FeO)/[FeO] = const кислород (в виде FeO) начинает путем диффузии переходить из металла в шлак (диффузионное раскисление). Преимущество диффузионного раскисления заключается в том, что поскольку реакции раскисления идут в шлаке, выплавляемая сталь не загрязняется продуктами раскисления— образующимися оксидами, т.е. будет содержать меньше оксидных неметаллических включений.

В результате содержание FeO в шлаке уменьшается и в соответствии с законом распределения (FeO)/[FeO] = const кислород (в виде FeO) начинает путем диффузии переходить из металла в шлак (диффузионное раскисление). Преимущество диффузионного раскисления заключается в том, что поскольку реакции раскисления идут в шлаке, выплавляемая сталь не загрязняется продуктами раскисления— образующимися оксидами, т.е. будет содержать меньше оксидных неметаллических включений.

По мере диффузионного раскисления постепенно уменьшается содержание FeO в шлаке и пробы застывшего шлака светлеют, а затем становятся почти белыми. Белый цвет шлака характеризует низкое содержание в нем FeO. При охлаждении такой шлак рассыпается в порошок.

Белый шлак конца восстановительного периода имеет следующий состав, %: 53-60 СаО; 15-25 Si02; 7-15 MgO; 5-8 А12Оэ; 5-10 CaF2; 0,8-1,5 CaS; < 0,5 FeO; < 0,5 MnO.

Во время восстановительного периода успешно идет десульфурация, что объясняется высокой основностью шлака (CaO/Si02 = 2,7-3,3) и низким (< 0,5 %) содержанием в нем FeO, обеспечивающими сдвиг равновесия реакции десульфура-ции

[S] + Fe + (СаО) = (CaS) + (FeO)

вправо (в сторону более полного перехода серы в шлак). Коэффициент распределения серы между шлаком и металлом (S)/[S] составляет 20-60.

В конце восстановительного периода, когда шлак и металл раскислены, проводят легирование металла элементами, имеющими значительное химическое сродство к кислороду (подробнее см. ниже).

Для улучшения перемешивания шлака и металла и интенсификации медленно идущих процессов перехода в шлак серы* кислорода и неметаллических включений в восстановительный период рекомендуется применять электромагнитное перемешивание металла.

Длительность восстановительного периода составляет 40-100 мин. За 10-20 мин до выпуска проводят, если это необходимо, корректировку содержания кремния в металле, вводя в печь кусковой ферросилиций. Для конечного раскисления за 2—3 мин до выпуска в металл присаживают

0,4—1,0 кг алюминия на 1 т стали, расход алюминия в этих пределах возрастает при снижении содержания углерода в выплавляемой стали. Выпуск стали из печи в ковш производят совместно со шлаком. Интенсивное перемешивание металла со шлаком в ковше обеспечивает дополнительное рафинирование — из металла в белый шлак переходят сера и неметаллические включения. По ходу плавки в экспресс-лаборатории контролируют изменение состава металла и шлака, измеряют температуру металла термопарами погружения.

Иногда восстановительный период проводят не под белым, а под карбидным шлаком, который отличается от белого наличием карбида кальция (СаС2) и более высокой основностью. При этом наведенный в начале восстановительного периода шлак раскисляют повышенным количеством кокса (2—3 кг/т), после чего печь герметизируют. При таких условиях в зоне электрических дуг идет реакция

СаО + ЗС = СаС2 + СО.

Образующийся карбид кальция является энергичным рас-кислителем, и наличие его в шлаке обеспечивает более полное, чем под белым шлаком, раскисление и десульфурацию. Выдержка под карбидным шлаком, который содержит 1,5—2,5 % СаС2, составляет 30-40 мин. Карбид кальция хорошо смачивает металл, поэтому при выпуске плавки в ковш под карбидным шлаком, металл загрязняется мелкими частичками шлака. Для предотвращения этого карбидный шлак за 20-30 мин до выпуска переводят в белый. Для этого в печь открывают доступ воздуху, открывая рабочее окно. Кислород ноздуха окисляет карбид кальция с образованием СаО и СО, н результате чего карбидный шлак превращается в белый.

Порядок легирования. При выплавке легированных сталей в дуговых печах порядок легирования зависит от сродства легирующих элементов к кислороду. Элементы, обладающие меньшим сродством к кислороду, чем железо (никель, молибден), во время плавки не окисляются, и их вводят в начальные периоды плавки — никель в завалку, а молибден в конце плавления или в начале окислительного периода.

Хром и марганец обладают ббльшим сродством к кислороду, чем железо. Поэтому металл легируют хромом и марганцем после слива окислительного шлака в начале восстановительного периода.

Вольфрам обладает ббльшим сродством к кислороду, чем железо, он может окисляться и его обычно вводят в начале восстановительного периода. Особенность легирования вольфрамом заключается в том, что из-за высокой температуры плавления ферровольфрама (~2000°С) он растворяется медленно и для корректировки содержания вольфрама в металле феррофольфрам можно присаживать в ванну не позднее, чем за 30 мин до выпуска.

Вольфрам обладает ббльшим сродством к кислороду, чем железо, он может окисляться и его обычно вводят в начале восстановительного периода. Особенность легирования вольфрамом заключается в том, что из-за высокой температуры плавления ферровольфрама (~2000°С) он растворяется медленно и для корректировки содержания вольфрама в металле феррофольфрам можно присаживать в ванну не позднее, чем за 30 мин до выпуска.

Кремний, ванадий и особенно титан и алюминий обладают большим сродством к кислороду и легко окисляются. Легирование стали феррованадием производят за 15—35 мин до выпуска, ферросилицием — за 10—20 мин до выпуска. Ферро-титан вводят в печь за 5—15 мин до выпуска либо в ковш. Алюминий вводят за 2—3 мин до выпуска в печь.

3. Выплавка стали методом переплава

На металлургическом заводе отходы легированной стали, разливаемой в изложницы, достигают 25—40 %. По мере нако*-пления из этих отходов выплавляют сталь методом переплава. Плавку ведут без окисления (без окислительного периода) или с непродолжительной продувкой кислородом, что позволяет сохранить значительную часть содержащихся в отходах ценных легирующих элементов.

При плавке без окисления углерод и фосфор не окисляются, поэтому содержание фосфора в шихте не должно быть выше его допустимых пределов в готовой стали, а содержание углерода на 0,05—0,1 % ниже, чем в готовой стали, в связи с науглероживанием металла электродами. Допустимое количество остальных элементов в шихте определяют с учетом состава выплавляемой стали и того, что в период плавления они угорают в следующем количестве:

Элементы . . . . Al Ti Si V Mn Cr ■ W

Величина угара, % 100 80-90 40-60 15-2S 15-25 10-15 5-15

В шихту помимо легированных отходов вводят мягкое железо — шихтовую заготовку с низким содержанием углерода и фосфора и, при необходимости, феррохром и ферровольфрам.

Загрузку и плавление шихты производят как при обычной плавке; в период плавления загружают 1—1,5% извести или известняка. После расплавления шлак как правило не скачи-

вают, сразу приступая к проведению восстановительного периода. При этом раскисление, десульфурацию и легирование металла производят обычным способом. При диффузионном раскислении из шлака восстанавливаются хром, вольфрам и ванадий. Если после расплавления шлак получился густым из-за высокого содержания оксида магния, его скачивают и наводят новый.

При выплавке методом переплава сокращается расход ферросплавов, на 10—30 % возрастает производительность печи, на 10—20 % сокращается расход электроэнергии и электродов.

На плавках с продувкой кислородом угар элементов выше, но кратковременное кипение обеспечивает снижение содержания водорода и азота. Шихту подбирают так, чтобы содержание углерода было на 0,1-0,25 % выше заданного содержания в стали. Продувку ведут после расплавления шихты, окисляя избыточный углерод. После окончания продувки шлак скачивают. Если в шихте содержались хром, вольфрам и ванадий, шлак перед скачиванием раскисляют, восстанавливая эти элементы. Далее наводят новый шлак и проводят восстановительный период как на обычной плавке.

4. Разновидности технологии плавки и большегрузных печах

Описанная выше традиционная технология электроплавки с длительным (до 1,5 ч) восстановиительным периодом применялась в течение десятилетий и до сих пор остается основной технологией, по которой выплавляют стали сложного электропечного сортамента в печах емкостью 5—40 т. В этой технологии высокое качество стали обеспечивалось в первую очередь за счет формирования во время восстановительного периода шлака с очень низким (< 0,5 %) содержанием оксидов железа и длительной выдержки под этим шлаком, необходимой для протекания медленно идущих процессов раскисления, десульфурации и удаления неметаллических включений.

Однако опыт эксплуатации сооружаемых в последние годы большегрузных (80—300 т) печей показал, что применение традиционной технологии не обеспечивает получения в этих печах сталей электропечного сортамента высокого качества. Это объясняется рядом факторов.

Одним из них является то, что в большегрузных печах приходится использовать менее качественный стальной лом, который отличается легковесностью, загрязненностью ржавчиной и различными примесями, а также непостоянством упомянутых характеристик его качества. Это приводит к нестабильности протекания периода плавления и значительным колебаниям в количестве образующегося за время плавления шлака, его основности и окисленности, а также к значительным колебаниям в содержании углерода и фосфора в металле к моменту расплавления шихты. Это не позволяет иметь стабильную технологию окислительного периода: в частности, существенно возрастает расход окислителей, а в конце периода металл и шлак более окислены, чем в малых печах.

Другим важным фактором, определившим выбор технологии плавки в большегрузных печах, стала малая эффективность восстановительного периода, поскольку трудно и зачастую невозможно получить шлак с низким содержанием FeO даже при интенсивной его обработке порошкообразными раскислите лями. Причины этого следующие: из большегрузных печей не удается полностью удалить окислительный шлак, содержащий много FeO; такие печи оборудованы мощными устройствами для отсоса печных газов через свод, работа которых вызывает подсос воздуха в печь, препятствуя созданию в печи восстановительной атмосферы; за время плавления магнезитовая набивка пода поглощает много FeO, и этот оксид во время восстановительного периода будет переходить из пода в шлак.

Условия проведения восстановительного периода ухудшаются также в связи с тем, что в крупных печах заметно меньше поверхность контакта шлак—металл, которая должна быть достаточно большой для обеспечения медленно протекающих процессов диффузии серы и кислорода из металла в шлак. Из-за большой глубины ванны удельная поверхность контакта шлак—металл для печи емкостью 100 т составляет около 0,2 м2/т, в то время как для 10-т печи — около 6 м2/т.

Еще одной неблагоприятной особенностью работы большегрузных печей является то, что при увеличении выдержки жидкого металла в печи наблюдается усиленное растворение в шлаке футеровки; шлак в результате этого содержит повы-

шенное количество MgO и становится густым, малореакцион-носпособным. Это обстоятельство снижает эффективность рафинирования металла и заставляет снижать длительность восстановительного периода.

Перечисленные выше факторы привели к тому, что в большегрузных печах вынуждены были отказаться от традиционной технологии с проведением длительного восстановительного периода и диффузионного раскисления. За время эксплуатации таких печей, оборудованных невысокомощными (400-500 кВ ' А/т и менее), разработан ряд разновидностей упрощенной технологии плавки. Ниже описаны разновидности такой технологии, применяемые на отечественных заводах. Для всех этих технологий характерны следующие особенности начальной стадии плавки:

для обеспечения требуемого содержания углерода в металле и в связи с непостоянным его угаром в период расплавления в шихту вводят повышенное количество чугуна (до 30 % от массы шихты при выплавке углеродистых сталей);

с тем, чтобы совместить дефосфорацию с расплавлением и с целью сокращения периодов плавления и окислительного в завалку вводят железную руду или агломерат в количестве до 2 % от массы шихты и известь (до 4 %);

шихту загружают в два приема, в связи с тем, что весь легковесный лом обычно не умещается в загрузочной корзине; сначала загружают основную массу лома и после его частичного расплавления и оседания делают "подвалку" — корзиной загружают оставшуюся часть лома. Одношлаковый процесс

Технологию выплавки под одним шлаком без восстановительного периода применяют для выплавки сталей упрощенного ("мартеновского") сортамента. Обычно это углеродистые и низколегированные стали с легированием хромом, кремнием,

марганцем, никелем.

В шихту в зависимости от требуемого содержания углерода в стали вводят до 25—30% чушкового чугуна. С тем, чтобы совместить дефосфорацию с расплавлением в завалку дают 2—4 % извести и до 1,5 % железной руды (агломерата,

окатышей).

После расплавления шихты из печи самотеком удаляют максимальное количество шлака и начинают продувку ванны

кислородом, подаваемым через фурму, которую вводят в рабочее пространство печи через свод; при этом происходят окисление углерода и дефосфорация металла. При повышенном содержании фосфора в металле перед продувкой в печь загружают известь и плавиковый шпат. Продувку ведут до получения заданного содержания углерода в металле. После прекращения продувки в печь загружают силикомарганец или ферромарганец и при необходимости феррохром в количестве, обеспечивающем получение заданного содержания в стали марганца и хрома. Затем сталь выпускают в ковш, куда для получения требуемого содержания кремния и для раскисления вводят ферросилиций и алюминий. Чтобы предотвратить переход из шлака в металл оксидов железа и снизить угар кремния и марганца за счет их реагирования с оксидами железа шлака, выпуск организуют, стараясь исключить контакт металла со шлаком: печь наклоняют так, чтобы металл в течение первой трети длительности выпуска шел без шлака. Никель вследствие низкого сродства к кислороду при плавке не окисляется и его можно вводить в завалку.

кислородом, подаваемым через фурму, которую вводят в рабочее пространство печи через свод; при этом происходят окисление углерода и дефосфорация металла. При повышенном содержании фосфора в металле перед продувкой в печь загружают известь и плавиковый шпат. Продувку ведут до получения заданного содержания углерода в металле. После прекращения продувки в печь загружают силикомарганец или ферромарганец и при необходимости феррохром в количестве, обеспечивающем получение заданного содержания в стали марганца и хрома. Затем сталь выпускают в ковш, куда для получения требуемого содержания кремния и для раскисления вводят ферросилиций и алюминий. Чтобы предотвратить переход из шлака в металл оксидов железа и снизить угар кремния и марганца за счет их реагирования с оксидами железа шлака, выпуск организуют, стараясь исключить контакт металла со шлаком: печь наклоняют так, чтобы металл в течение первой трети длительности выпуска шел без шлака. Никель вследствие низкого сродства к кислороду при плавке не окисляется и его можно вводить в завалку.

Выплавка низколегированных кремнистых сталей. Описанная выше технология не обеспечивает стабильного получения заданного содержания кремния в сталях, легированных этим элементом, обладающим более высоким сродством к кислороду, чем марганец и хром. Угар кремния колеблется в широких пределах вследствие больших колебаний в окисленности шлаков после окончания продувки.

Поэтому при выплавке легированных кремнием сталей применяют технологию плавки с частичным раскислением шлака. Основные ее отличия от описанной выше заключаются в следующем. После окончания продувки в печь вводят ферромарганец для получения заданного содержания марганца в стали и немного 65 %-ного ферросилиция (до 2 кг на 1т стали) для частичного раскисления металла и на шлак дают раскис-лительную смесь из извести, плавикового шпата и молотого кокса с расходом кокса 1—2 кг/т, что снижает окисленность шлака. После непродолжительной выдержки металл выпускают в ковш, куда для окончательного раскисления и легирования дают ферросилиций и алюминий.

Технология одношлакового процесса позволяет сократить длительность плавки, расход электроэнергии, огнеупоров и шлакообразующих.

Технология с обработкой металла на выпуске печным шлаком

Технология находит применение на отечественных большегрузных печах при отсутствии в электросталеплавильном цехе установок вцепечной обработки, которые могли бы обеспечить в ковше процессы рафинирования, раскисления и доведения состава металла до заданного. Эта технология предусматривает проведение короткого восстановительного периода (короткой доводки), в течение которого раскисляют шлак, что позволяет снизить угар вводимых в печь легирующих добавок, и затем слив из печи в ковш раскисленного шлака вместе с металлом с целью рафинирования металла от серы и оксидных неметаллических включений.

Загрузку шихты ведут двумя корзинами. В завалку вводят до 25—30 % чугуна, иногда с добавкой кокса, 2—3 % извести и до 1-1,5 % железной руды (агломерата, окатышей). В конце плавления и в окислительном периоде ведут продувку нанны кислородом, подаваемым через сводовую фурму. После получения требуемого для данной марки стали содержания угллерода продувку заканчивают и сливают большую часть шлака окислительного периода (75—80 % шлака). Далее в печь загружают ферросилиций из расчета ввести в металл около 0,15 % кремния, ферромарганец, вводя заданное количество марганца, немного алюминия и, если необходимо, феррохром. Наводят новый шлак добавками извести, плавикового шпата и шамота (30; 2—3 и 3—7 кг/т соответственно). За нремя восстановительного периода, длящегося 20—40 мин, шлак раскисляют молотым коксом (2—3 кг/т) и молотым 75 %-ным ферросилицием (до 2 кг/т) и иногда порошкообразным алюминием. В середине Периода на основании результатов анализа отбираемых проб металла в печь вводят корректирующие добавки! ферросплавов.

За 5—10 мин до выпуска шлак разжижают добавкой плавикового шпата (~ 4 кг/т) так, чтобы содержание CaF2 в шлаке было 10—15 %. Столь высокое содержание CaF2 необходимо для обеспечения малой вязкости и высокой рафинирующей способности шлака. Перед выпуском шлак дополнительно раскисляют порошкообразным алюминием (0,8 кг/т); необходимо, чтобы конечный шлак содержал менее 1 % FeO и более 50 % оксида кальция при основности 2,7—3,4. При выпуске в ковш сначала сливают шлак, а затем металл, что обеспечивает их

интенсивное перемешивание, десульфурацию и удаление неметаллических включений. Алюминий для окончательного раскисления вводят в ковш.

Плавка с рафинированием и доводкой металла вне печи

Технология применяется для выплавки высококачественных легированных сталей в цехах, оборудованных установками внепечной обработки металла в ковше.

Она предусматривает получение в печи жидкого полупродукта с требуемыми температурой и содержанием углерода и фосфора и после выпуска этого полупродукта в ковш, получение в нем стали необходимого состава и свойств методами внепечной обработки.

В электропечи расплавляют стальной лом с добавкой чугуна и проводят окислительный период с продувкой ванны кислородом, обеспечивая дефосфорацию, обезуглероживание и нагрев металла до требуемой температуры.

Эти операции проводят так же, как и в двух предыдущих вариантах технологии плавки в большегрузных печах.

После окончания продувки кислородом металл выпускают в ковш, стараясь предотвратить попадание в него из печи окислительного шлака, содержащего оксиды железа и фосфор, которые в процессе внепечной обработки будут переходить из шлака в металл. Для создания в ковше шлакового покрова в него загружают известь с плавиковым шпатом. Далее ковш с металлом транспортируют на установку внепечной обработки.

Такие установки в разных цехах обеспечивают те или иные виды внепечной обработки (продувку аргоном с обеспечением при этом перемешивания металла, ввода в него рас-кислителей и легирующих и корректировки температуры металла; вакуумирование с выполнением тех же операций и дополнительным удалением из металла водорода и азота; продувку порошкообразными материалами с целью десульфура-ции, раскисления и удаления неметаллических включений и др. (подробнее см. гл. 7).

Как минимум на этих установках проводят раскисление, доведение состава металла до заданного (легирование), усреднение состава металла и корректировку температуры.

5. Плавка в высокомощных водоохлаждаемых печах

Охлаждение стен и свода высокомощных электропечей вызывает дополнительные потери тепла с охлаждающей водой, и эти потери примерно пропорциональны длительности плавки. Поэтому выплавка стали в таких печах оказывается экономически оправданной при работе с минимальной длительностью выдержки жидкого металла в печи после его расплавления. Соответственно технология плавки в высокомощных водоохлаждаемых печах предусматривает вынесение операций рафинирования, раскисления и доведения состава металла до заданного из печи в ковш и включает загрузку и расплавление шихты и короткий окислительный период (окисление углерода, лефосфорация и нагрев металла). После чего металл (полупродукт) выпускают в ковш и подвергают внепечной обработке.

Другими особенностями этой технологии являются:

работа "на болоте", т.е. с загрузкой шихты на оставляемые в печи при выпуске предыдущей плавки шлак и часть (10—15 %) металла. При этом сокращается длительность расплавления шихты; ускоряется шлакообразование, способствуя более полному удалению в шлак фосфора, а также серы, и уменьшается износ футеровки пода. Полное опорожнение печи от жидких продуктов плавки при этом проводят через 6—10 и более плавок;

загрузка в печь сыпучих материалов (извести, плавикового шпата, кокса и др.) без отключения печи через специально предназначенное для этого отверстие в своде печи;

работа во второй половине периода плавления и в окислительном периоде со вспененным (пенистым) шлаком, который покрывает электрические дуги и экранирует их, уменьшая облучение стен печи. Такой режим применяют поскольку при облучении открытыми дугами оплавляется футеровка нижней части стен, возрастают потери тепла с водой, охлаждающей стеновые панели, и снижается стойкость стеновых панелей; кроме того, работа с погруженными в шлак дугами улучшает усвоение энергии дуг ванной, ускоряя ее нагрев, а также позволяет повысить коэффициент мощности печной установки (см. § 2 настоящей главы);

выпуск металла из печи без шлака, что обеспечивается эркерным или сифонным выпускным устройством. Попадание в

ковш печного окислительного шлака недопустимо, так как из него в процессе внепечной обработки в металл будут переходить фосфор и кислород;

ковш печного окислительного шлака недопустимо, так как из него в процессе внепечной обработки в металл будут переходить фосфор и кислород;

нагрев лома в период плавления топливокислородными горелками, вводимыми в печь через стены (иногда через свод или рабочее окно), что сокращает длительность плавления и расход электроэнергии. Длительность нагрева не превышает 15—20 мин, достигаемая экономия электроэнергии составляет 15-40 кВт • ч/т.

Ход плавки

Заправку набивки пода (полную) проводят через 6—10 и более плавок, когда печь полностью опорожняют от металла и шлака. В промежуточные 6-10 плавок при необходимости делают частичную заправку "шлакового пояса", забрасывая магнезитовый порошок на разъеденные шлаком участки откосов печи.

Завалку шихты ведут двумя корзинами. С первой корзиной загружают около 60 % шихты, со второй (при подвалке) — около 40 %. Первую корзину загружают на оставленные при выпуске предыдущей плавки металл и шлак, вторую — после того, как частично расплавится и осядет уже загруженный лом. Основу шихты составляет быстроплавящийся легковесный лом, так как при заметном увеличении доли тяжеловесного (крупные куски) лома длительность плавления возрастает. Тяжеловесный лом загружают в нижнюю часть первой корзины, чтобы он располагался под электродами в зоне действия электрических дуг. Для внесения в шихту углерода используют кокс или чугун. Чугун загружают в печь с шихтой второй корзины; кокс дают в первую корзину в середину порции стального лома так, чтобы находящийся над ним лом защищал кокс от окисления. Чтобы совместить плавление шихты с де-фосфорацией за счет ускорения формирования высокоосновного шлака, в период загрузки в печь вводят известь (до 1/3 ее общего расхода, достигающего 7—12 кг/т). Известь дают перед загрузкой первой или второй корзины шихты.

Плавление ведут используя максимальную мощность печного трансформатора на высших ступенях его вторичного напряжения. В начале периода работают на длинных дугах, у которых велика излучательная поверхность; в это время вокруг электродов формируется общая плавильная зона (см.

рис. 137, а) и излучение дуг поглощается окружающим их ломом. После расплавления части лома и его оседания в связи с нежелательностью сильного облучения стен печи переходят на работу с более короткими дугами, погруженными в специально вспениваемый шлак. Пенистый шлак, экранирующий дуги, поддерживают путем загрузки на него через отверстие в своде печи измельченного (размер частиц 2-10 мм) кокса, который реагирует с оксидами железа шлака, и образующиеся при этом пузыри СО вспенивают шлак. Кокс подают непрерывно или порциями через 3—5 мин; вместе с коксом обычно вводят известь.

Для ускорения плавления применяют продувку кислородом и топливокислородные горелки. Кислород подают с помощью вводимой через рабочее окно стальной трубки на небольшую глубину в жидкий металл или на границу металл—шлак, начиная вдувание через 5—10 мин после включения печи. Газообразный кислород окисляет железо и другие элементы с выделением тепла, которое ускоряет нагрев жидкого металла и плавления лома. Топливокислородные горелки включают в начале плавления примерно на 10 мин после загрузки первой и Второй корзин, обогревая лом у стен печи между электродами.

Плавление длится около 1 ч; за время плавления угар металла в результате испарения у электрических дуг и окисления составляет 6—10%.

Окислительный период длится как правило не более 20—25 мин. За этот период, как показал опыт, в высокомощных печах достаточно окислить 0,1—0,2 % углерода. На некоторых заводах окислительный период начинают со слива через рабочее окно печи части шлака, на других этого не делают. В обоих случаях ведут обезуглероживание, продолжая, как и в период плавления, вдувание кислорода с помощью вводимых через рабочее окно трубок (иногда через сводовые фурмы). Общий расход кислорода за время плавления и окислительного периода составляет 10—25 м3/т. В течение всего периода работают со вспененным шлаком, для чего через отверстие в своде печи непрерывно или порциями загружают измельченный кокс с известью; общий расход кокса за плавление и окисление достигает 5—6 кг/т.

Иногда окислительный период ведут с обновлением шлака, наклонив печь в сторону рабочего окна, что обеспечивает

сход шлака через порог окна самотеком. Обновление шлака (его слив при подаче новых порций извести) повышает полноту удаления фосфора из металла, а также серы.

сход шлака через порог окна самотеком. Обновление шлака (его слив при подаче новых порций извести) повышает полноту удаления фосфора из металла, а также серы.

После достижения заданного содержания углерода металл через эркерное или сифонное устройство выпускают в ковш, оставляя в печи шлак и 10—15 % жидкого металла. В ковш для создания изолирующего шлакового покрова вводят известь, плавиковый шпат и измельченный кокс; их примерное количество равно 10; 2 и 1 кг/т соответственно; зачастую в ковш вводят ферросплавы, основу которых составляют слабоокисляющиеся, т.е. с малым химическим сродством к кислороду, элементы (марганец, хром). Далее ковш транспортируют на установку внепечной обработки, где проводят рафинирование от тех или иных примесей (в зависимости от требований к качеству стали), раскисление и доведение состава и температуры до заданных. Современные электросталеплавильные цехи оборудуют установками типа "печь-ковш", обеспечивающих весь необходимый комплекс внепечной обработки и одновременный нагрев металла.

Совершенствование процесса

В последние годы при плавке в высокомощных печах с целью сокращения длительности плавки и стоимости стали внедряется много новшеств. Широко используются элементы технологии и устройства, позволяющие сочетать преимущества друговой плавки и кислородно-конвертерного процесса. К их числу относятся:

- вдувание нейтральных газов через дно с целью улучшения

перемешивания металла со шлаком, ускорения нагрева металла и

удаления растворенных в нем газов. Газы вдувают через пористые блоки

в поду, либо через газопроницаемую набивку пода (основные

составляющие набивной массы: 77% MgO; 18,5% СаО; 3,5% Fe203);

- вдувание кислорода в металл сверху для ускорения

обезуглероживания и улучшения перемешивания ванны (с помощью

стальных расходуемых трубок, вводимых через рабочее окно или через

водоохлаждаемую фурму, вводимую через свод);

—вдувание кислорода в ванну снизу через донные фурмы с кольцевой защитной оболочкой из углеводородов (для ускорения обезуглероживания и улучшения перемешивания ванн);

—вдувание через донные фурмы в кольцевой защитной оболочке смеси кислорода с топливом (природным газом, молотым углем) для дополнительного нагрева ванны и ее перемешивания продуктами

сгорания топлива);

- нагрев ванны за счет топливо-кислородных стеновых горелок, т.е. сжигание в печи топлива (природный газ, молотый уголь) в кислороде, вводимыми с помощью горелок, установленных в отверстиях в стенах печи. Горелки располагают горизонтально или с небольшим наклоном в сторону ванны, мощность одной горелки 2,5—4,0 МВт. Горелки включают при холодной шихте (на 10 мин после загрузки корзины);

- дожигание выделяющейся из ванны СО кислородом, подаваемым через горизонтальные етеновые фурмы на высоте ~ 1 м над ванной, либо через стеновые топливно-кислородные горелки, закрыв подачу топлива. Ванне передается до 60% тепла от дожигания;

- вдувание молотого угля в шлак, чаще расходуемыми стальными

трубками с покрытием из А1203, вводимыми через рабочее окно с целью

вспенивания шлака пузырями СО - продуктами окисления угля в

шлаке. Вспенивание должно обеспечить полное погружение

электрических дуг в шлак.

- вдувание молотого угля в металл расходуемыми стальными трубками с покрытием из А1203, наклонно пропущенными через стены печи. При сгорании угля выделяется тепло и СО, вспенивающее шлак;

- совместное вдувание угля в шлак и кислорода в металл и шлак. Фирма БСЕ (Германия) применяет специальный манипулятор, подающий через рабочее окно три наклонно расположенные друг над другом расходуемые стальные трубки с покрытием из А1203. Нижняя трубка вводит кислород в металл, средняя —уголье шлак, верхняя - кислород в шлак для окисления угля в шлаке с целью его вспенивания.

Применяется ряд разновидностей технологии плавки с использованием комплекса перечисленных приемов. Так по технологии фирмы БСЕ (Германия) на 80-т печи достигнута длительность плавки в 36 мин при расходе (на 1т): электроэнергии 380 кВт • ч, кислорода 44 м3, природного газа 5 м3, угля 12 кг, электродов

1,7 кг.

Подогрев лома. Отходящие из дуговой печи газы выносят 15-20% энергии, потребляемой технологическим процессом (100-150 кВт- ч/т). Это как физическое тепло газов, так и неиспользованная химическая энергия их горючих компонентов.

С целью сокращения расхода электроэнергии применяют несколько способов предварительного нагрева стального лома отходящими печными газами. Один из них - нагрев в загрузочной корзине; ее помещают в камеру, через которую отсасывают печные газы, нагревающие лом до 350-400 "С. Способ широко не применяют, так

как велики тешюпотери, происходит оплавление и сваривание лома, повреждаются загрузочные корзины.

как велики тешюпотери, происходит оплавление и сваривание лома, повреждаются загрузочные корзины.

Работает несколько шахтных дуговых печей фирмы Фукс (Германия). Над отверстием в своде закреплена вертикальная шахта, в которую загружают порцию лома (60%, а остальной лом подают в печь). Лом в шахте нагревается отходящими газами и дополнительно горелками. После выпуска очередной плавки, открывая специальные удерживающие пальцы, лом отпускают в печь, начиная плавление, а в шахту подают следующую порцию лома. Расход электроэнергии около 340 кВт • ч/т.

Находят применение двухкорпусные печи. Печь имеет две ванны и один печной трансформатор. Когда в одну из ванн опущены электроды и идет плавление электрическими дугами, в другую загружают лом и нагревают его грелками и газами, отходящими из первой ванны. Печь по сравнению с двумя печами такой же емкости обеспечивает сокращение длительности плавки на 40% и электроэнергии на 40-60%.

В Греции работает шахтная печь постоянного тока, получившая название печь КОНТИАРК.

Кожух печи цилиндрический водоохлаждаемый, проходящий по оси печи вертикальный графитовый электрод окружен цилиндрической водоохлаждаемой шахтой. В зазор между шахтой и кожухом сверху непрерывно загружают лом, который опускается вниз и плавится под электродом, а при движении вниз нагревается отсасываемыми газами. Время от выпуска до выпуска (90 т) составляет 40 мин, расход электроэнергии 250 кВт • ч/т.

Процесс Констш. К отверстию в стене печи примыкает длинная горизонтальная футерованная камера с движущимся в ней конвейером (см. рис. 225). На конвейер загружают лом, который двигаясь через камеру нагревается отводными газами и горелками до 500—700 °С и непрерывно ссыпается в печь до получения нужной массы плавки. Расход электроэнергии равен 380 кВт • ч/т.

Применяют и ряд других процессов и печей.

6. Плавка с использованием металлизованных окатышей

В последние годы расширяется использование при выплавке стали в электропечах металлизованных окатышей, т.е. неполностью восстановленных железорудных окатышей, получаемых методами прямого восстановления (см. гл. 6, часть I). Диаметр окатышей равен 3—20 мм, их основу составляет

железо с содержанием углерода от 0,2 до 2,0-2,4 %; они содержат также некоторое количество невосстановленных оксидов железа (3-12%) и пустую породу (в основном Si02 и А1203), количество которой должно быть не более 3-7% от массы окатышей. Важная характеристика окатышей - степень металлизации, т.е. отношение количества восстановленного (металлического) железа к его общему количеству в окатыше; обычно она составляет 0,88-0,97 (88-97%).

Отличительная особенность этого сырья — малое содержание серы, фосфора, меди, никеля, хрома и других примесей, обычно содержащихся в стальном ломе (Pb, Sn, Bi, Zn, As, Sb). Это упрощает процесс выплавки и обеспечивает получение стали высокой степени чистоты (суммарное содержание примесей в стали получается в 3-10 раз меньше, чем при выплавке из стального лома).

Если содержание металлизованных окатышей в шихте не превышает 25—30 % от ее массы, то технология электроплавки существенно не отличается от обычной. Переработка же шихты, основу которой составляют металлизованные окатыши, требует применения специфической технологии. Основы ее разработаны в последние годы, и отдельные элементы продолжают совершенствоваться. Существенными особенностями >той технологии являются: непрерывная загрузка окатышей со скоростью, пропорциональной подводимой в печь электрической мощности, причем загрузка должна начинаться после (формирования в печи ванны жидкого металла; совмещение периода плавления с окислительным (обезуглероживанием); упрощение технологии плавки в связи с малым содержанием в шихте вредных примесей- серы и фосфора. Оптимальное содержание окатышей в шихте составляет 60—70% от ее массы; при большем их содержании возрастает длительность расплавления и плавки в целом.

Ниже охарактеризована технология, применяемая на 150-т печах Оскольского электрометаллургического комбината. После заправки в печь корзиной загружают стальной лом в количестве 25—40% от массы шихты и немного извести и плавикового шпата для наведения первичного шлака. Иногда при выплавке углеродистых сталей, когда в металле по расплавлении нужно иметь повышенное количество углерода, а его содержание в окатышах невелико, для увеличения содержания углерода, являющегося восстановителем оксидов желе-

за окатышей, добавляют кокс; его загружают на под печи или в начале плавления в проплавляемые в слое лома колодцы.

После завалки лома включают печь и примерно через 20 мин, когда в шихте проплавлены колодцы и образовалась жидкая ванна, начинают непрерывную загрузку окатышей; обычно их загружают в зону электрических дуг с помощью автоматизированной системы через отверстие в своде печи. Поступающие в ванну окатыши нагреваются и плавятся, а содержащиеся в них пустая порода и оксиды железа переходят в шлак; плавление окатышей сопровождается реагированием углерода металла с оксидами железа шлака, т.е. восстановлением железа углеродом с образованием СО, вызывающим кипение ванны. Вместе с окатышами непрерывно загружают известь для офлюсования пустой породы окатышей (Si02 и А12Оэ); ее дают столько (~ 100—120 кг на 1т окатышей), чтобы получался шлак с основностью 1,7—2,1. После про-плавления половины окатышей из печи сливают часть шлака.

Скорость подачи окатышей согласуют с подводимой в печь электрической мощностью так, чтобы температура ванны была не ниже 1550—1610 °С. При чрезмерном расходе окатышей температура ванны снижается, в результате чего существенно замедляется плавление окатышей. Наряду с этим процесс стараются вести так, чтобы плавление сопровождалось интенсивным кипением ванны (окислением углерода), поскольку кипение (перемешивание) ускоряет нагрев ванны и плавление окатышей. Интенсивность кипения будет мала при высокой степени металлизации окатышей (малом содержании в них оксидов железа) и низким содержанием в них углерода. Для интенсификации кипения на отдельных плавках применяют продувку ванны кислородом, загрузку окисленных окатышей, добавку науглероживателя (кокса).

После окончания плавления окатышей из печи сливают большую часть окислительного шлака и при необходимости проводят кратковременную продувку кислородом до получения заданного содержания углерода в жидком металле, а также нагревают металл до требуемой температуры. Далее металл без шлака выпускают в ковш, куда вводят раскислители и легирующие, а после них известь с плавиковым шпатом для создания в ковше шлакового покрова. Затем ковш передают на установки внепечной обработки.

7. Основные технические показатели

Годовую производительность электропечи (т свитков) можно подсчитать по формуле:

Я = 7—^- an,

100»

где Т — вместимость печи по жидкой стали, т; t — длительность плавки, ч; а — выход годных слитков по отношению к массе жидкой стали, %; п — число рабочих суток печи в году; 24 — число часов в сутках.

Длительность плавки в печах вместимостью 5—200 т с невысокомощными трансформаторами на отечественных заводах составляет 3,5—6,5 ч. Длительность заправки возрастает с 15-20 до 35 мин при росте емкости печи, длительность завалки равна 5—10 мин. Продолжительность периода плавления составляет 1,2—3,0 ч, возрастая при увеличении емкости печи и снижаясь при увеличении удельной мощности трансформатора. Длительность окислительного периода изменяется в пределах 0,3—1,2 ч. Продолжительность восстановительного периода на печах вместимостью 5—40 т составляет 1-1,5 ч; на 80—200-т печах он либо отсутствует, либо делается укороченным (20-40 мин).

Для вновь сооружаемых печей длительность плавки рекомендуется принимать следующей:

| Вместимость печи, т . . Мощность трансформатора, MB • А ............................ Длительность плавки, мин В том числе: плавление ................... окисление . . . . . . рафинировка .............. |

| 4,8 155 | 9,6 | 15 180 | 50 85 | 80 90 |

| 50 20 |

100 100

55 20

При этом имеется в виду, что печи вместимостью 6—25 т 1>удут работать по двухшлаковой технологии с восстановительным периодом (рафинировкой), а печи большей вместимости — по одношлаковой.

Число рабочих суток (п) равно календарному времени за нычетом времени простоев печи на ремонтах огнеупорной футеровки и водоохлаждаемых элементов. Рекомендуемые для (переменных печей значения п следующие:

Вместимость печи, т . . . 6 12 25 50 100 150

Вместимость печи, т . . . 6 12 25 50 100 150

Число рабочих суток, сут/г 350 345 339 320 313 302

При этом имеется в виду, что печи вместимостью 6—25 т будут иметь рабочее пространство из огнеупоров, а печи большей вместимости— водоохлаждаемые свод и стены. Выход годных слитков по отношению к массе жидкой стали при сифонной разливке равен 98—98,5 % для слитков массой 4—6,5 т и 97—97,5 % для 1—2-т слитков; при непрерывной разливке 95—96%.

Выход годных слитков по отношению к массе шихты при выплавке конструкционных сталей и сифонной разливке составляет 90—91,5 % для 6—20-т печей и снижается до 88-90% для 80-200-т печей.

У неводоохлаждаемых печей расход электроэнергии составляет 600—800 кВт • ч на 1т стали, уменьшаясь с ростом емкости печи. Расход магнезиальных огнеупоров на ремонт печей равен 8—18 кг/т, кроме того на заправку расходуется 20—30 кг/т магнезитового порошка; с увеличением емкости печи расход огнеупорных материалов снижается. Расход прочих материалов составляет, кг/т: извести 40—80; железной руды 25—75, плавикового шпата 5—9; расход кислорода равен 5—20м3/т. Расход электродов равен 4—6 кг/т.

У высокомощных водоохлаждаемых печей расход электроэнергии меньше; на зарубежных заводах при работе печей с предварительным подогревом лома, применением топливокис-лородных горелок, продувкой ванны кислородом и с донным перемешиванием ванны он составляет 300—400 кВт • ч/т.

У крупнотоннажных высокомощных водоохлаждаемых зарубежных печей сумарный расход огнеупоров в последние годы составляет около 6 кг/т, расход воды на охлаждение стен и сводов равен 8—16м3/т.

Дата добавления: 2015-06-22; просмотров: 7986;