Рабочее пространство высокомощных водоохлаждаемых печей

Большая часть электродуговых печей нашей страны — это печи с рабочим пространством из огнеупоров и трансформаторами невысокой удельной мощности (200—400 кВ • А/т). В последние годы, как уже отмечалось, возобладала новая концепция строительства и эксплуатации электродуговых печей. С целью сокращения расхода электроэнергии, длительности плавки и улучшения других технико-экономических показателей начали строить высокомощные печи, т.е. печи с удельной мощностью печного трансформатора 600— 900 кВ • А/т. Это вызвало необходимость существенного изменения конструкции рабочего пространства печи. Одним из важных определяющих факторов при этом явилось то, что сильное излучение высокомощных электрических дуг вызывало перегрев и резкое снижение стойкости футеровки, и поэтому высокомощные печи стали строить с водоохлаждаемыми сводами и стенами.

Другим важным фактором послужило то, что из-за увеличенных теплопотерь с охлаждающей водой работа по технологии с длительной выдержкой жидкого металла в печи оказалась неэкономичной и стали применять технологию, при которой в печи проводят расплавление шихты и краткий окислительный период, а далее металл выпускают в ковш для доведения до требуемых состава и свойств на установках

внепечной обработки. Поскольку для эффективной внепечной обработки необходимо предотвратить попадание в ковш печного шлака (из него в металл могут переходить фосфор и кислород), высокомощные печи обычно оборудуют сифонным или эркерным выпуском металла, обеспечивающими слив стали без попадания печного шлака в ковш.

Еще одним определяющим фактором явилось то, что в связи с охлаждением водой отпала необходимость повышать стойкость стен печи путем выполнения их наклонными или цилиндро-коническими, поэтому водоохлаждаемые печи обычно делают с цилиндрическими стенами.

Таким образом, вновь сооружаемые высокомощные дуговые сталеплавильные печи — это обычно печи с водоохлаждаемыми сводом и стенами, с эркерным или сифонным выпуском металла и с цилиндрическими стенами. Такие печи зачастую оборудуют стеновыми (т.е. вводимыми через стены печи) топли-вокислородными горелками, которые располагают в относительно холодных зонах между электродами и включают в Период плавления, что позволяет сократить длительность периода и снизить расход электроэнергии.

Основные размеры рабочего пространства отечественных 100-т водоохлаждаемых печей приведены ниже:

Печь ДСП-100И6* ДСП-100И7*; ДСП БМЗ*

ДСП-100И8 Диаметр ванны на уровне

порога рабочего окна, мм 5550 5400 5150

Глубина ванны, мм . . 1100 1365 1320

Высота рабочего прост

ранства (от порога до

верха стен), мм ... 2070 2450 2600

ДСП-100И6, 100И7 и 100И8 — дуговые сталеплавильные печи, соответственно, с обычным выпуском металла, с сифонным и с эркерным; ДСП БМЗ — печь с сифонным выпуском Белорусского металлургического завода.

У первой отечественной водоохлаждаемой печи, разработанной в начале 80-х годов (ДСП-100И6), размеры рабочего пространства такие же, как у обычных печей с огнеупорной футеровкой. Созданные позднее печи ДСП-100И7 и 100И8, а также печь БМЗ имеют ванну большей глубины при меньшем ее диаметре; величина отношения диаметра к высоте ванны DB/HB также меньше (менее 4,0), чем у печей с огнеупорной футеровкой (4,5—5,5). Такое Изменение размеров ванны яви-

27-3810 417

|

|

лось следствием вынесения операций по рафинированию и доводке стали из печи в ковш, поскольку при этом отпала необходимость иметь в печи большую поверхность контакта металл—шлак и малую глубину ванны, которые были обязательны для обеспечения полноты процессов рафинирования в случае их проведения в печи.

Уменьшение диаметра ванны и выполнение стен водоохлаждаемых печей цилиндрическими позволило уменьшить диаметр кожуха, особенно в его верхней части, и тем самым сократить площадь водоохлаждаемых поверхностей свода и стен и соответственно снизить теплопотери с охлаждающей водой. Уменьшилась также длина короткой сети и соответственно электрические потери. Диаметр рабочего пространства (Dp п) таких печей примерно равен: Z?OT + 25, где £>от -диаметр ванны на уровне откосов, а 6 — толщина футеровки нижней части стен под панелями (для 100-т печей это - 500 мм).

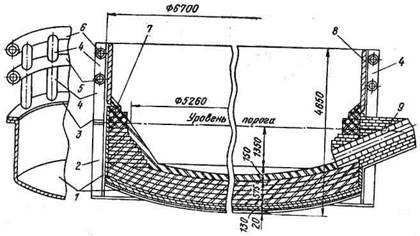

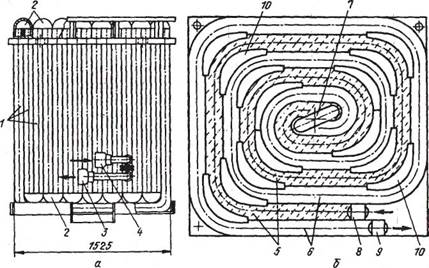

| Рис. 122. 100-т печь с сифонным выпуском металла и водоохлаждаемыми стена- |

Для новых водоохлаждаемых печей характерно также увеличение высоты рабочего пространства, и тем самым его объема с целью улучшения возможности загрузки печи в один прием (одной корзиной).

Сифонный и эркерный выпуск. Современная отечественная 100-т печь с сифонным выпуском (ДС1КШ0И7) представлена на рис. 122; схема печи с эркерным выпуском — на рис. 123. Сифонный выпуск металла производят через образованное магнезитовыми трубками (блоками) 9 наклонное отверстие, располагаемое в кладке откоса с противоположной от рабочего окна стороны и так, что его начало заглублено в металл. В процессе плавки и при наклоне печи по время выпуска граница металл—шлак находится выше уровня отверстия и поэтому шлак В него не попадает, т.е. обеспечивается выпуск стали без шлака.

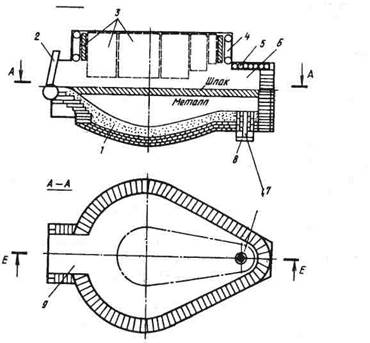

Печь с эркерным выпуском имеет (рис. 123) с противоположной от рабочего окна стороны выступ (эркер) б, в котором во время плавки находятся металл и шлак. В дне

£ -£

1*11(1.

1 — нижняя часть кожуха; 2 — ребро жесткости (стальная пластина); 3 - фланец; 4, 5, 6 — трубы; 7 — кладка низа стен; 8 — стеновая водоохлаждаемая панель; 9 — трубки из магнезита

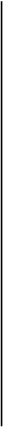

1'ис. 123. Рабочее пространство печи с эркерным выпуском:

/ — утолщенный набивной слой пода; 2 — заслонка; 3 — стеновая панель; 4 — трубчатый каркас стен; 5 — сводик эркера; 6 — эркер; 7 — сталевыпускное отверстие; 8 — запорная пластина; 9 — рабочее окно

эркера размещено сталевыпускное отверстие 7; дно с отверстием расположено на такой высоте, что для слива металла достаточен наклон печи на 10—12°. Стены эркера выложены из магнезитового кирпича, дно выполнено так же, как и под печи; сверху эркер закрыт съемным трубчатым водоохлажда-емым сводиком 5, при снятии которого обеспечивается доступ сверху к выпускному отверстию. Последнее выполнено из магнезитовых трубок; после выпуска очередной плавки его перекрывают снизу графитовой плитой, а сверху в него засыпают магнезитовый порошок. Прижатие графитовой плиты обеспечивают рычагом, который может быть отвернут от отверстия вбок или вниз. Для выпуска стали отводят рычаг с графитовой плитой, из отверстия высыпается магнезитовый порошок и сталь вытекает через отверстие без шлака.

эркера размещено сталевыпускное отверстие 7; дно с отверстием расположено на такой высоте, что для слива металла достаточен наклон печи на 10—12°. Стены эркера выложены из магнезитового кирпича, дно выполнено так же, как и под печи; сверху эркер закрыт съемным трубчатым водоохлажда-емым сводиком 5, при снятии которого обеспечивается доступ сверху к выпускному отверстию. Последнее выполнено из магнезитовых трубок; после выпуска очередной плавки его перекрывают снизу графитовой плитой, а сверху в него засыпают магнезитовый порошок. Прижатие графитовой плиты обеспечивают рычагом, который может быть отвернут от отверстия вбок или вниз. Для выпуска стали отводят рычаг с графитовой плитой, из отверстия высыпается магнезитовый порошок и сталь вытекает через отверстие без шлака.

Кожух водоохлаждаемых печей как правило цилиндрической формы (рис. 122) со сферическим днишем; иногда низ кожуха выполняют сужающимся. Кожух состоит из двух частей. Нижнюю его часть (рис. 122,1), являющуюся опорой кладки пода, делают как и на обычных печах из стальных листов. Верхнюю часть (выше порога рабочего окна), являющуюся опорой стеновых водоохлаждаемых панелей, выполняют в виде решетчатого каркаса. На отечественных печах он сделан из стальных труб и включает две кольцевые трубы 5 и б и ряд вертикальных труб 4, опирающихся на кольцевой фланец 3, служащий для соединения с кольцевым фланцем нижней части кожуха. Отказ от сплошного кожуха стенок вызван необходимостью обеспечить доступ снаружи к узлам крепления панелей и большому числу подводов и отводов воды к ним, а также обеспечить визуальный контроль панелей.

Футеровку пода (до верха откосов) часто выполняют так же, как на обычных печах (теплоизоляционный слой, кладка из магнезитового кирпича и набивной слой толщиной до 190 мм). На некоторых печах применяют набивной под с толщиной набивки до 500 мм (см. рис. 123). Низ стен над откосами делают из огнеупоров, чтобы исключить случайный контакт стеновых панелей с жидким металлом. Этот слой кладки имеет высоту 350—600 мм; в связи с близостью к высокомощным электрическим дугам его выполняют из высокостойких огнеупоров, например магнезитоуглеродистых.

Стеновые панели. Внутри решетчатого каркаса стен по всему его периметру закреплено от 8 до 16 водоохлаждаемых

панелей (рис. 123,3); каждая из них имеет самостоятельные подвод и отвод воды. Во избежание случайного контакта с жидким металлом панели крепят так, чтобы расстояние от их низа до уровня порога рабочего окна составляло ^50—500 мм. Над сталевыпускным отверстием, в сторону которого наклоняют печь, панели располагают выше, чем в остальных участках стен. Панели занимают 65—80 % площади стен печи; наибольшая площадь панелей у печей с эркерным выпуском, поскольку их можно располагать ближе к металлу, так как при выпуске печь наклоняют лишь на 10—12°, тогда как печи с сифонным выпуском или через желоб— до 45°.

Известны три типа водоохлаждаемых панелей: литые, коробчатые (кессонные) и трубчатые. Ниже охарактеризованы некоторые, наиболее известные. В Японии разработаны панели в виде плоского литого чугунного блока, внутри которого залита стальная трубка в виде змеевика для охлаждающей воды, а в поверхностный слой со стороны рабочего пространства вмонтированы огнеупорные кирпичи. В Германии используют коробчатые панели, представляющие собой сваренную из листов плоскую коробку с рядом перегородок ннутри, заставляющих подаваемую воду циркулировать по траектории змеевика вдоль всей поверхности коробки так, чтобы не было застойных зон.

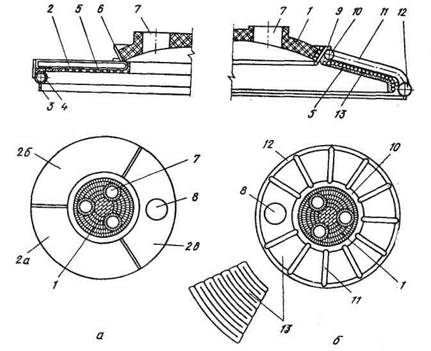

Распространены трубчатые панели; они отличаются надежностью, просты в изготовлении, позволяют работать при ббльших давлениях и скоростях движения воды, что предотвращает образование застойных зон. Применяемые на отечественных заводах трубчатые панели представлены на рис. 124. Панель фирмы Крупп представляет собой (рис. 124, а) ряд параллельных труб 1, в котором две соседние трубы сверху и снизу соединены приваренными штампованными переходниками (капами) 2, обеспечивающими поворот воды на 180°; патрубки 4 и 3 служат для подвода и отвода охлаждающей воды. Отечественную панель конструкции "Сибэлектро-терм" (рис. 124, б) изготавливают из двух труб диаметром 70-90 мм методом гибки без сварных швов. Трубы 5 (на рис. 124 отмечена штрихами) и 6 отдельно изгибают по форме прямоугольной спирали с оставлением зазоров между ветвями; вставляют трубы друг в друга, получая плоскую панель. Грубы скрепляют в одно целое с помощью привариваемых накладок 10. Один из вариантов устройства панелей предусмат-

Рис. 124. Трубчатые стеновые водоохлаждаемые панели

ривает (рис. 124, б) подвод 6" и отвод 9 воды через периферийные концы труб и соединение концов труб 5 и б в центре панели с помощью патрубка 7. Эта панель по сравнению с панелью фирмы Крупп обладает меньшим гидравлическим сопротивлением из-за отсутствия поворотов воды на 180°; более проста в изготовлении, так как не требуется сварки труб; более надежна в эксплуатации из-за отсутствия сварных швов, по которым обычно происходит разрушение.

На тепловоспринимающую поверхность всех панелей наносят слой теплоизолирующей огнеупорной массы с тем, чтобы уменьшить потери тепла через панель; для удержания этой массы к поверхности приваривают большое число шлакодержа-телей (штырей, уголков, крючков и т.п.). В процессе службы панелей на месте разрушающейся обмазки формируется гарнисаж, также являющийся теплоизолятором.

Скорость движения воды должна быть более 2 м/с с тем, чтобы не возникали застойные зоны, поскольку в них начинается кипение воды. При кипении выпадают соли жесткости и образующийся слой накипи замедляет теилоотвод, в результате чего панель в этом месте прогорает. Для предотвращения выпадения солей жесткости необходимо применять химически очищенную воду.

Расход воды на оба вида трубчатых стеновых панелей составляет 5-9м>/ч на 1м2 поверхности панели, стойкость панелей достигает 2000-4000 плавок и более.

Водоохлаждаемые своды применяют в основном на высоко мощных электропечах, имеющих кроме того ™*00™*™™™ стены. Иногда такие своды используют на невысокомощных печах, имеющих рабочее пространство из огнеупоров.

Большинство водоохлаждаемых сводов вьшолняют комбини рованными, т.е. их периферийную часть м™™*™™*? даемый из металла, а центральную, через *0Т0РУЮ "?°Х°^ электроды, из огнеупорного кирпича, 4To6bJ"f *3™ возможное короткое замыкание между электродами и металли ческой водоохРлаждаеМой частью свода. Обычно периферийная охлаждаемая часть занимает около 80% поверхности свода, а центральная часть из огнеупоров - около 20 /с.

Разработаны и находят применение ряд разновидностей

водоохлаждаемых сводов. /„.„„.

Они различаются формой поперечного сечения (плоские, куполообразные, выпуклые в виде усеченной ^Г^атыГ тройством основных водоохлаждаемых элементов (*РУбч*™е> коробчатые с циркуляцией воды внутри кор«б-. с« спреиер-„ым охлаждением рабочей поверхности), формой (в « центральной огнеупорной части. Эта часть может иметь в „лане круглую форму, как на рис.125, или же дельтавидную форму (форму Треугольника) с отверстиями для электродов, ^полагаемыми в углах этой огнеупорной части. При дель-авидной конфигурации огнеупорной части уменьшается ее площадь, т.е возрастает площадь водоохлаждаемои части

В° даве разновидности комбинированных водоохлаждаемых сводов показаны на рис.125. Плоский коробчатый свод (конструкции МВМЙ) (рис. 125, а) имеет в качестве несущей^ основы водоохлаждаемое трубчатое сводовое кольцо 4. На него опирается пеериферийная кольцевая коробчатая част,2 составленная из трех отдельных полых секторов- 2а 26 и 2в; в полость каждого из них заложен трубчатый змеевик с двумя рядами отверстий для подвода охлаждающей воды. В oZm из секторов выполнено отверстие_ 8 для «-оса печных газов; к нижней поверхности периферийной части приварены стальные полосы или штыри для удержания слоя теплоизолирующей огнеупорной массы 5 или гарнисажа.

Рис. 125. Водоохлаждаемые плоские коробчатые (а) и трубчатые куполообразные (6) своды электропечей:

1 — центральная часть свода; 2 — периферийная кольцевая часть из коробчатых секторов 2, а, 2, б и 2, в; 3 — "нож"; 4 — сводовое кольцо; 5 — гарниссаж; 6 — неохлаждаемое стальное кольцо; 7 — отверстия для электродов; * — отверстие для отвода печных газов; 9 — водоохлаждаемое опорное кольцо; 10, 12 — верхнее и нижнее трубчатые кольца соответственно; 11 — радиальные балки; 13 — водоохлаждаемые панели

Центральная часть 1 свода с тремя отверстиями 7 для электродов установлена на периферийной; она имеет форму купола и набрана из магнезитохромитовых кирпичей, опирающихся на неохлаждаемое стальное кольцо 6. К сводовому кольцу 4 приварен "нож" (кольцевая пластина) 3, входящий в песочный затвор при установке свода на печь.

Недостатками такой конструкции являются возникновение в больших по размерам секциях значительных термических напряжений, что может вызвать разрушение сварных швов, а также малая скорость воды, омывающей нижний лист коробчатых секций, что может вызвать кипение воды в отдельных участках с выпадением накипи и к прогару здесь свода.

Подобные своды применяют на печах с невысокомощными трансформаторами. Расход воды составляет ~ 2,5 м3/ч на I м2 поверхности, стойкость охлаждаемой части достигает 2000 плавок.

Трубчатый куполообразный свод (рис. 125, б) имеет водоохлаждаемый несущий каркас из верхнего 10 и нижнего 12 трубчатых кодец, соединенных изогнутыми трубами (радиальными балками) 11. Снизу к каркасу прикреплены трубчатые водоохлаждаемые панели 13, на которые нанесен слой теплоизоляции 5 из огнеупорной массы, удерживаемой приваренными к панелям шлакодержателями. Одна из панелей выполнена с отверстием 8 для отвода печных газов. Центральная куполообразная часть 1 свода является съемной, она выложена из магнезитохромитовых кирпичей, удерживаемых водоохлаждаемым трубчатым опорным кольцом 9.

Расход воды на подобных сводах составляет 6—9 м3/ч на

1 м2 поверхности; для свода 100-т печи в целом он равен - 400 м3/ч. Стойкость водоохлаждаемой части свода на высокомощных печах достигает 2000—4000 плавок, стойкость центральной огнеупорной части около 200 плавок, после чего ее заменяют. Скорость движения воды во избежание выпадения накипи в трубах панелей должна быть более

2 м/с, с этой же целью необходимо применять химически очищенную воду.

Применение водоохлаждаемых сводов снизило расход сводовых огнеупоров с 3—8 до 0,5-0,8 кг/т стали.

Помимо двух описанных практическое применение находят ряд других конструкций водоохлаждаемых сводов. На отечественных печах вместимостью до Ют иногда применяют цельносварные коробчатые плоские своды без огнеупорной вставки в их центре. На зарубежных заводах применяют выпуклые своды с центральной частью из огнеупоров и периферийной из плоских коробчатых панелей, расположенных наклонно с подъемом к центру. В этих панелях сделаны внутренние перегородки (схожие с показанными на рис. 24), заставляющие воду двигаться внутри панели по траектории змеевика, омывая всю нагреваемую поверхность панели. За рубежом начинают применять своды со спрейерным охлаждением. Такой свод имеет центральную огнеупорную часть и периферийную в виде полого коробчатого кольца куполообразной формы. Внутри кольцевой коробки расположена сис-

тема форсунок, подающих разбрызгиваемую воду на всю нижнюю нагревающуюся поверхность кольца. Вода, стекающая тонким слоем по куполообразной поверхности, отводится из нижней части кольца. Преимущества такого свода по сравнению с трубчатым — значительно меньшие (в 1,5—2 раза) расход воды и масса свода.

тема форсунок, подающих разбрызгиваемую воду на всю нижнюю нагревающуюся поверхность кольца. Вода, стекающая тонким слоем по куполообразной поверхности, отводится из нижней части кольца. Преимущества такого свода по сравнению с трубчатым — значительно меньшие (в 1,5—2 раза) расход воды и масса свода.

Дата добавления: 2015-06-22; просмотров: 3690;